沉管隧道端头围堰钢管桩水下无人切割技术实践

2022-09-05张涛,朱成,陈厚

张 涛,朱 成,陈 厚

(中交四航局第二工程有限公司,广州 510000)

独特的水汽环境及水压环境使得水下切割技术的理论探索较为独特,从1908年成功使用氧-乙炔割炬在8m内水深进行切割开始,人们不断改进水下切割技术,朝着高效、安全、自动化方向不断前进。水下切割技术分类繁杂,常见的分类方法根据是否对工件加热融化将其分为冷切割和热切割。当下使用的水下切割方法中,热切割技术应用居多,占水下切割总量的90%以上,但水下冷切割技术在许多领域仍然不可替代[1]。

水下冷切割技术包括机械切割、高压水切割、聚能爆炸切割。机械切割在切割过程中不对工件加热,工件的材质性能变化小,且易于实现自动化,切割过程相对于其他切割方式环保。水下高压水切割技术在国外已被应用多年并形成了系列化产品,而在国内关于水下高压水切割技术,特别是其在深水条件作业的研究尚鲜见报道[2]。水下爆炸切割受水压的影响很大,随着水深增大炸药的爆速和猛度会迅速减小,因此需要更多的装药量[3]。

沉管隧道端围堰常见的型式为模袋砂+钢管桩支护体系[4]。沉管对接时,需要拆除围堰提供对接窗口。其中水下切割钢管桩是围堰拆除中的关键步骤,传统上钢管桩水下切割采用的是人工潜水切割工艺,即潜水员从管桩内下潜至切割位置,沿管桩内壁使用氧气切割枪切割[5]。这种工艺对人员专业要求高、施工安全风险大且环境适应性差、切割精度差。因此有必要研发一种风险低、精度高、适应性强的水下无人切割工艺。目前一种水下无人切割钢管桩设备已成功研发并在广州市车陂路-新滘东路隧道工程取得了成功应用,鉴于该施工技术实施经验尚少,本文将依托车陂隧道项目,针对水下无人切割钢管桩施工控制技术进行详细分析,希望能为后续类似项目提供参考借鉴。

1 应用背景

车陂路-新滘东路隧道工程水中沉管接岸段基坑采用模袋砂+钢管桩支护的围堰型式,钢管桩直径1 m,厚度16 mm[6]。该工程位处珠江前航道,潮汐特征为不正规半日混合潮型,落差最大达2.2 m,钢管桩切割最大潜水深度20 m,切割精度要求高、难度大、空间受限[7]。

2 切割机结构组成

水下无人切割机组由机架、支撑组件、切割机构组成[8],通过操作后台对各部件液压动力系统进行调整,同时对应仪表盘数值变化反馈,判断水下设备的工作状态,再进行相应调整操作,进而实现水下无人切割。切割机器见图1。

图1 切割机器

2.1 机架

机架由中部钢圆筒及外部钢构件组成,为上部支撑组件与下部切割机构的安装提供基础。其中钢圆筒由大小套筒组成,外部大套筒能沿内部小套筒上下移动。

2.2 支撑组件

支撑组件安装于机架上,包括多个环向间隔分布的支撑单元。单个支撑单元由剪刀状铰接连杆支撑杆组成、支撑液压油缸和铰接轴组成。剪刀状铰接连杆支撑杆组由两条铰接支撑连杆和铰接轴组成,其中1条铰接支撑连杆固定端铰接在机架不可活动部分,另外1条铰接支撑连杆固定端铰接在机架圆筒外部可上下移动的套筒。通过支撑液压油缸可调整套筒高度,进而改变张开角度,实现不同宽度限位目的。支撑组件结构示意见图2。

2.3 切割机构

切割机构安装于机架底部,包括前伸(后退)组件、圆形跟轨组件和锯片切割组件。前伸组件通过相应液压动力系统调整液压杆件的伸展长度,使锯片切割组件在机架居中位置和机架边缘之间进行切换,以实现不同切割深度。圆形跟轨组件设有跟轨齿轮控制装置、跟轨齿轮、环形齿条轨道与导向装置,与锯片切割组件相连接,在跟轨齿轮装置的控制下,可以使得跟轨齿轮与环形齿轮轨道相啮合,在导向装置辅助下使得切割组件能沿着管壁做环向移动。锯片切割组件由锯片与液压动力马达构成,锯片采用专用切割锯片,固定在马达上,通过液压动力实现锯片的高速旋转切割。切割组件结构示意见图3。

3 切割原理

切割设备吊放至钢管桩切割标高并完成管口固定后,进行设备管内固定操作,调整支撑组件液压油缸压力,使支撑组件液压杆件长度缩短,通过铰接附着点带动机架套筒长度缩短,使支撑组件在管内张开,观察后台油压计,油压持续上升表示支撑正常打开,直到液压加压稳定于某一数值,则说明已完全支顶于管壁上,之后解除液压,利用设备自重使其自锁固定于管壁上。

设备固定完成后启动切割锯片液压动力,通过切割机组操作后台控制切割锯片动力马达,逐步调整档位提高锯片切割转速,可通过数字显示屏显示转数确认锯片工作状态,使其满足切割管壁性能要求。接着调整操作后台上的切割机构的前伸调整组件对应操作杆,使旋转的锯片逐渐靠近管壁,通过观察操作后台配置的油压表参数,利用锯片触碰管壁时端部压力会突变的特点,判断切割锯片是否触碰到管壁,触碰管壁时暂停前伸操作,使锯片进行原位切割,随着管壁的不断切割,端部压力不断释放回复至正常状态。

完成当前位置管壁切割后,利用旋转跟轨控制组件操控跟轨齿轮绕轨行走,带动锯片切割组件向前环形行走,完成当前深度不同位置切割,实现环形走位切割的效果。环形轨道设有限位零点,作为整圈切割的终点,达到限位零点完成当前深度整圈管壁切割后,继续增加前伸组件长度,反向行走进行下一深度切割,反复循环分多次不断递进切割作业,直至完成整根管壁的切割。切割示意见图4。

图4 切割示意图

4 施工要点

4.1 准备工作

先在基坑内侧切割标高300~500 mm以下,切除钢管桩锁扣[9],然后回填基坑及拆除支撑体系,再利用冲孔桩机、钻孔桩机正循环将钢管桩内清孔至切割标高。同步对切割设备主电机、配套液压动力站进行调试,记录切割机构环绕一周到达限位零点的时间,作为后面施工操作指引。设备调试见图5。

图5 设备调试

4.2 设备固定

调试完成后,将设备吊运到位,进行对中定位及下放深度调整。下放至切割标高后,利用三脚架固定,并通过后台加大支撑臂的液压站压力,使支撑臂张开,顶死在钢管内。

4.3 管桩切割

4.3.1 切割机构设备启动准备

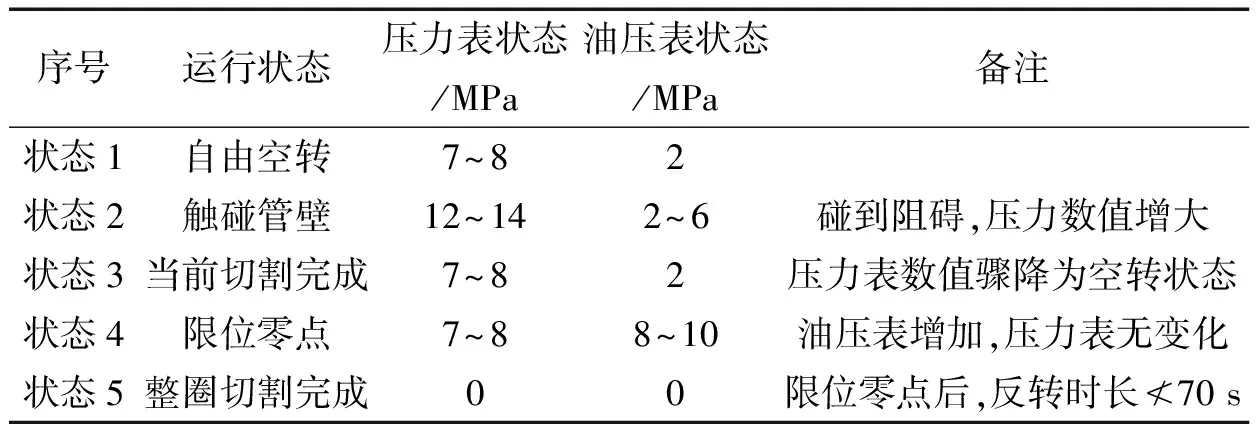

由于实际施工环境中存在泥沙阻碍,导致实际的转速比档位理论转速低,此时需要调节油门手柄来调整切割系统转速,观察数字显示器使转速数值在100~150 r/min。切割系统在钢管中自由状态(状态1)空转压力为7~8 MPa,参数稳定后开始前伸操作。施工仪表状态说明见表1。

表1 施工仪表状态说明表

4.3.2 进刀切割

(1)首圈切割(过程1)。前推前伸组件控制杆,增大压力,杆件前伸,切割系统往前伸,使锯片碰到管壁。观察仪表数值反馈,判断是否触碰管壁(状态2)。触碰管壁时停止前伸,保持当前位置,直至切割完当前位置的管壁(状态3)。切割完当前位置后,调整跟轨组件操作杆,使切割组件沿着圆形轨道往前行走,进行下个位置管壁切割。分多段行走完成当前深度的钢管切割。(状态4)。

(2)往返切割(过程2)。首圈行走至限位零点后,仅需调整跟轨组件操作杆,回收液压杆件,实现切割组件跟轨后退。整圈分为多段多行程进行切割,直至完成当前深度整圈切割(状态5)。整圈切割完成时才需要调整前伸组件操作杆,继续前伸加大切割深度。再次碰壁后,停止前伸操作,改为调整跟轨组件操作杆,同样分多段进行此时深度的整圈切割。如此反复,不断递进加深,逐圈切割直至割穿钢管。

(3)完全切割判断(过程3)。回收前伸组件液压杆件,回退切割组件到机架中间位置(调试记录耗时17 s),此时锯片已完全脱离管壁。之后再次进行前伸操作(维持前伸20 s),使前伸到极限位置,然后停止前伸操作,改为调整圆形跟轨组件液压杆件,进行往前跟轨环绕,观察操作台压力表状态,看压力是否持续为空转状态(状态1)。一圈下来走到零位后就回收跟轨组件液压杆,进行后退环绕。反复进行多次(≯3次)进退往返,压力稳定均为空转状态,则判断已完成全部钢管切割。切割过程示意图见图6。

图6 切割过程操作示意图

4.4 设备回收

管桩切割完成后,通过调整前伸组件使切割机构脱离管壁,回到机架中间位置,然后停止切割,回收支撑液压杆件解除限位,拆除管口脚架锁扣,进行设备吊装,安放到固定支架上,对设备进行维护与检查。

4.5 管桩拔除

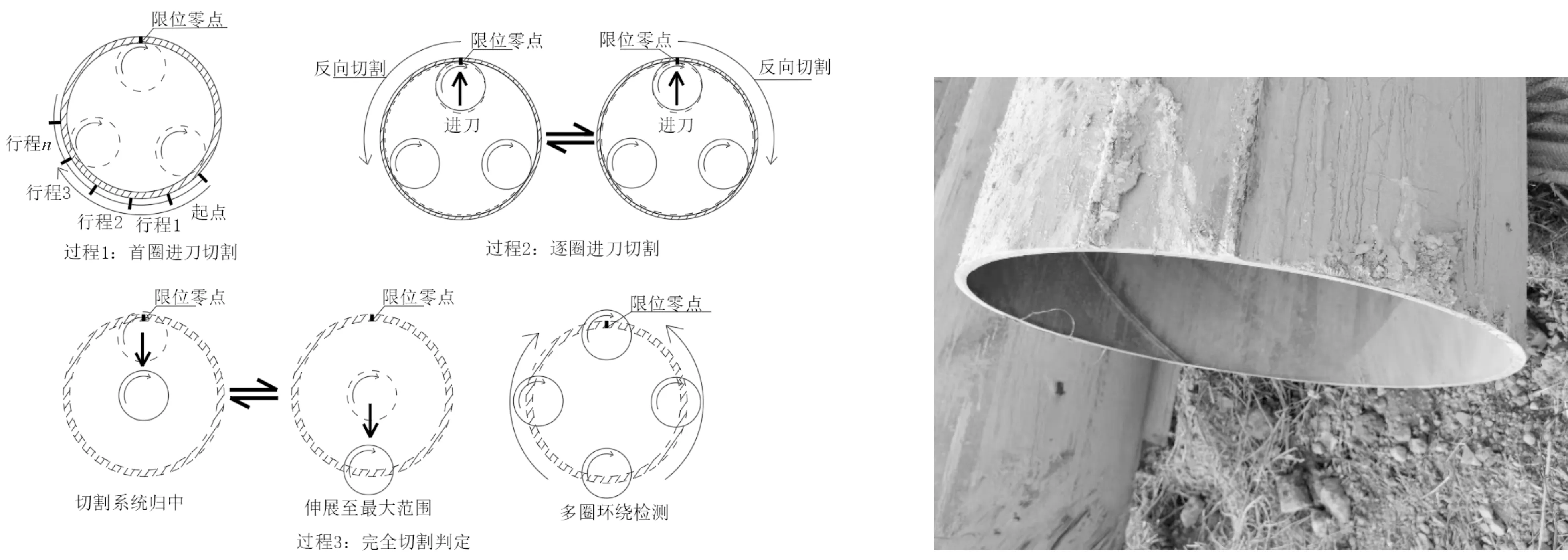

切割完成后,使用150 t起吊船配合功率为150 kW的振动锤对钢管桩进行拔除[10],量取复核切割长度确定切口标高,查验切口状态是否满足施工要求,做好相应记录。设备切割效果见图7。

5 应用效果

从工程实践及钢管桩最终切割效果对比,采用本文中的切割工艺取得了以下效果:

(1)工作状态可视化。通过观察相应压力表不同压力数值,实时了解设备工作状态,控制液压杆件前伸或回收,进而调整设备状态,实现不同工作目的,实现无人深水切割作业,减少了潜在的深水作业施工风险。

(2)施工环境受限小、人员技术要求低。本工法相比传统切割,受外部条件因素限制少(水文、天气、周围施工环境等),突破了人工水下切割施工窗口的限制[11],条件允许可实现24 h连续作业。设备操作简单,人员进行相关操作培训后,即可负责操作机器进行切割,相比专业水下人员标准配置,降低了施工要求,一定程度上节约了施工成本,提高了工作效率[12]。

(3)切割精度高。工程实践结果得知,无人水下切割机相比传统人工切割误差不可控的环向闭合切割,切口高低误差大的缺点,保证了切割平整度,减少了超前处理量[13],一定程度上减少返工成本。

6 结语

本文从技术原理、实施方案上介绍了水下无人切割钢管桩施工技术,该施工技术已在车陂路—新滘东路隧道工程取得了成功应用,经检验精度良好,具有更高的安全保障。基于该设备而形成的钢管桩深水无人切割工艺可为后续类似施工提供有益参考。