海底管道在土体中轴向运动的受力规律研究

2022-09-05张宇亭熊海荣安晓宇李建东

张宇亭,熊海荣,安晓宇*,王 斐,李 旭,李建东

(1.天津大学,天津 300072;2.交通运输部天津水运工程科学研究所 港口水工建筑技术国家工程研究中心,天津 300456;3.海洋石油工程股份有限公司,天津 300451)

钢悬链线立管系统(SCR)由壳牌公司首次在1994年安装使用,由于具有成本低和适用性强的特点而逐步成为深水油气开发的首选方案[1-2]。钢悬链线立管上部连接浮式平台,下部连接井口,由水中的悬垂段和海床上的触地段构成,其中悬垂段主要受海浪、海流影响,触地段与海床接触,另外由于内部输送需要的高温高压状态,管道自身产生膨胀,触地段与海床产生频繁的相互作用。因此管-土轴向作用对管道的整体屈曲和轴向运动有着重要意义[3]。

数值模拟方面,彭碧瑶等[4]建立单因素与多因素诱发管道轴向定向位移的数值模拟方法,揭示管道轴向定向位移量与不同诱因之间的非线性对应关系,提出了多因素耦合作用下确定管道轴向定向位移量的方法。赵思玥[5]建立非线性循环温度作用下的短直管道有限元模型,揭示短管道轴向移动现象的形成原因及发展规律。李英等[6]综合考虑钢悬链线立管张力、瞬态热梯度、海床倾角等因素,应用 ABAQUS 软件建立了有限元模型,通过分析管道有效轴向力及端点的轴向位移研究了海底短直管道的轴向移动现象。陈志华等[7]考虑了瞬态热梯度对管道材料的影响,揭示了短直管道轴向移动的发展规律;刘刚[8]总结了管道轴向移动机理,并提出了评估管道轴向移动的简单解析表达式;刘晓霞等[9]基于剪滞理论提出了高温状态下双层海底管道轴向力的计算方法,运用数值模拟技术分析海底管道轴向移动时,需考虑不同因素对其的影响。

试验方面,Liu[10]运用小比尺试验及数值方法分析了渤海湾软黏土中管道外径、埋深对其受到的轴向约束力的影响规律。Tsubakihara等[11]采用直剪试验模拟了管道轴向运动与土体间的抗力发挥情况;王建华[12]研究了管道在粘土中轴向抗力随不排水抗剪强度和运动速率的变化规律;王洪播[13]以渤海湾土质为背景,开展室内管土相互作用模型试验,得到了管线在轴向运动过程中土体抗力随位移变化的规律,以及管径、埋深等因素对管线受到的土体抗力峰值的影响并分析了土体的破坏模式。刘润等[14]结合渤海湾海底地表土质特点选取软黏土开展室内管土相互作用试验,研究不同直径、不同埋置率的管线轴向运动时土体抗力的发挥过程。

目前,海底管道轴向土抗力的研究主要通过模型试验和数值分析的方法开展研究,还原重力场的离心模型试验研究较少[15],且针对我国海域粘土条件下的轴向管土作用研究尤为欠缺,采用DNV规范计算参数选取缺乏依据。为此,本文基于离心机模型试验、数值分析开展了实际工况下海底管道在粘土中轴向运动研究,提出了管道轴向土抗力计算方法。

1 离心模型试验

1.1 试验原理

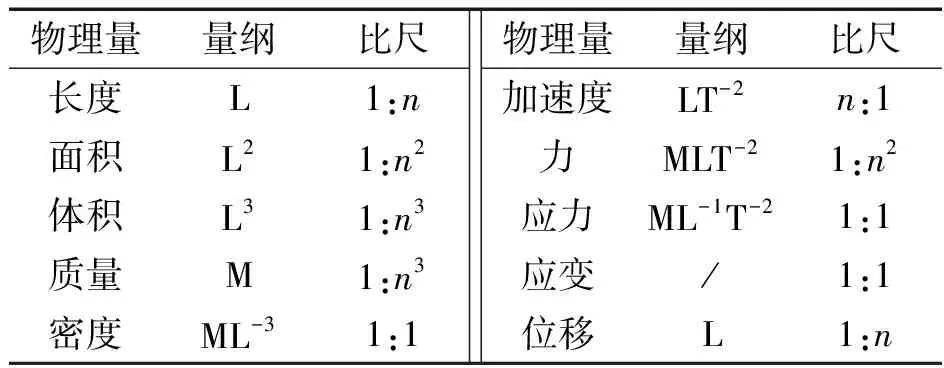

土工离心模型试验(Geotechnical Centrifugal Model Test),是利用离心机产生的离心加速度增加土体自重应力使得模型与原型达到应力、应变相等和变形相似[16]。假定模型与原型材料相同,当离心模型试验加速度为ng(n为原型与模型尺寸比,g为重力加速度)时,离心模型与原型为等应力状态,两者的变形与破坏过程基本相似。试验原型与模型主要物理量的相似关系如表1所示。

表1 离心模型与原型的物理量相似关系

1.2 离心机主机

试验采用交通运输部天津水运工程研究院TK-C500 型土工离心机[17](图 1),离心机有效容量为500 g·t,可实现最大加速度为 250 g,吊斗设计空间为 1.4 m×1.5 m×1.5 m。

图1 TK-500离心试验机

1.3 管道模型及试验工况

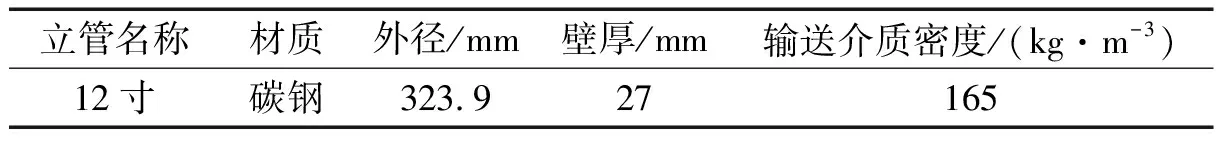

管道模型根据南海实际油田管道选取,其基本参数如表2所示。

表2 管道基本参数

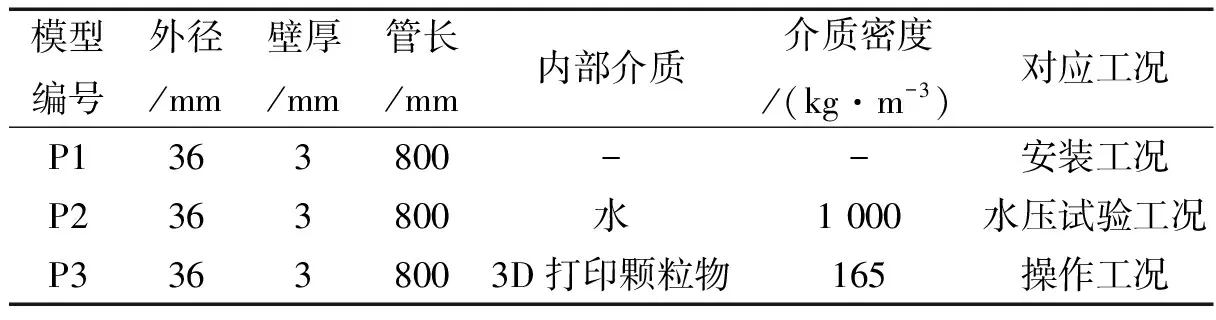

根据离心机试验条件,试验比尺确定为1:9,缩尺后的管道模型为长度800 mm、外径36 mm、壁厚3 mm的不锈钢管。

试验根据管道安装及使用的不同阶段分为三种工况,即安装工况、水压试验工况和操作工况。安装工况管道内部为空管,水压试验工况管道内部为满水状态,操作工况管道内部为表2中的输送介质(油气混合物),试验中采用3D打印颗粒物进行填充模拟实际输送介质质量,不同试验工况对应的管道模型如表3所示。

表3 离心模型管道参数

1.4 试验用土

根据地质勘察报告实际工况海床地基主要为粘土层,在表层0.2 m范围内存在一层强度0.2 kPa的淤泥质粘土,不排水抗剪强度Su沿深度z呈线性增加的正常固结粘土特征(图2)。试验中采用水洗高岭土模拟,制模采用分层制备的方法。首先在模型槽内布置好排水固结系统,然后将高岭土按照100%含水率配置成泥浆,随后倒入模型槽内,最后使用固结加荷装置进行分层固结,最后在表面铺设强度0.2 kPa的高岭土泥浆,最后得到的各层不排水抗剪强度如图3所示。

图2 原位土层强度分布

1.5 试验方法及步骤

根据管道轴向移动特点,在试验槽内采用液压缸连接钢丝绳和滑轮组进行定速加载,根据海管工程设计提供的资料,依据土工离心模型试验比尺关系进行换算,确定加载速率为0.06 mm/s,试验布置如图4所示。土层两侧进行削坡处理,保证管道与土层接触面恒定。在自重固结阶段将不同工况的管道模型铺放在土面上,随后启动离心机进行管道自重固结,并测量管道沉降;在加载阶段进行轴向运动加载,测试管道轴向抗力FA和轴向位移u的关系。

1.6 试验结果

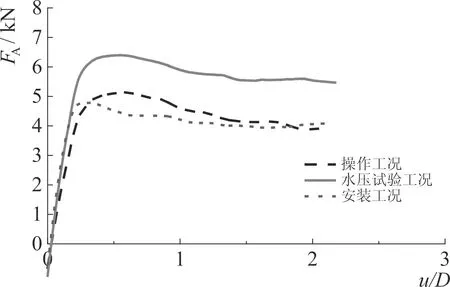

P1、P2、P3工况管道在自重固结条件下的沉降量(换算为原型)分别为0.176 m、0.191 m和0.187 m,即管道内介质质量越大沉降越大。随后进行轴向加载,图5给出了三个管道模型加载的轴向土抗力发挥情况。

图5 轴向运动土抗力试验结果

图5结果显示,管道在小位移条件下抗力迅速增大,当抗力曲线出现拐点时,管道发生破土(breakout),相应的侧向土抗力即破土抗力。随着管内介质的改变和管道埋深的变化,破土抗力绝对值发生了明显变化,P1管安装工况条件下在u/D=0.25时达到峰值,即破土抗力为4.80 kN;P2水压试验工况下载u/D=0.5时达到峰值,破土抗力为6.45 kN,相比于安装工况高出约34.4%;P3操作工况破土抗力为5.15 kN,相比于安装工况高出约7.3%。可以看出,随着管重和沉降的增加,破土抗力逐渐增大,破土抗力对应的位移也有所增加。

2 轴向运动CEL有限元计算方法

本文采用欧拉-拉格朗日CEL(Coupled Eular-Lagrangian technique)方法模拟管土相互作用过程,该方法结合了拉格朗日有限元与欧拉有限元的特点,可分析管土相互作用时的大变形问题[24]。

2.1 数值模型构建

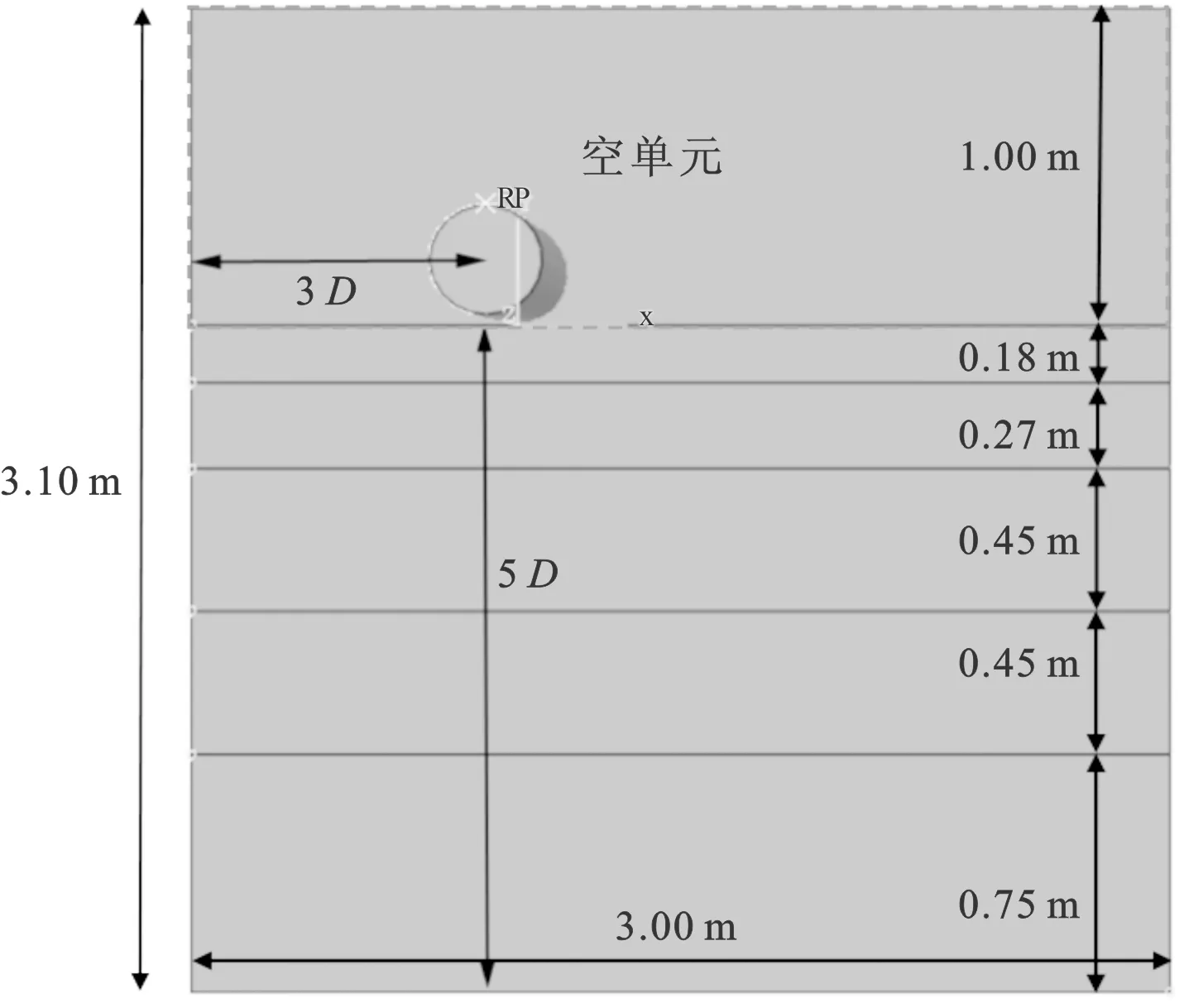

基于Abaqus的管-土作用模型如图6所示,该模型由模型管道和模型土两部分组成。并假设其在轴向运动过程中没有发生形变,将其定义为刚性体结构,其次在分析过程中土体单元厚度为1 cm的薄片模型,分析轴向单位长度下的土体抗力发挥情况。模型土选用Tresca模型为本构模型,采用八节点欧拉单元C3D8R进行网格划分,网格数量为48 300,不排水抗剪强度根据如图2所示,弹性模量为500倍Su,泊松比0.49。

图6 管-土作用三维有限元模型及网格

土体顶部边界为自由边界;四周边界设置为水平向约束,约束土体侧向变形;底部土体边界设置为铰支承,约束其竖向和侧向变形;为消除边界效应,管道径向离最近边界距离为3D,土体深度取5D,除管道及土体之外的部分为CEL计算中设置的空单元。管道直径0.324 m,长度为0.8 m;管-土接触属性采用设置模型切向方向满足库伦摩擦接触。接触为罚刚度,摩擦系数为0.5;法向方向上的接触为硬接触;加载速度为0.06 mm/s。

2.2 试验结果对比分析

图7为模拟计算和模型试验的对比情况。采用CEL得到的轴向抗力发挥曲线,其在数值上与离心机试验拟合较好,其中,安装工况下CEL数值4.8 kN左右,水压试验工况在6.0 kN,操作工况在5.2 kN。

7-a 安装工况 7-b 水压试验工况 7-c 操作工况

3 管-土轴向土抗力计算方法

3.1 传统的DNV计算公式

(1)不排水状态的轴向破土抗力计算如式(1)所示

(1)

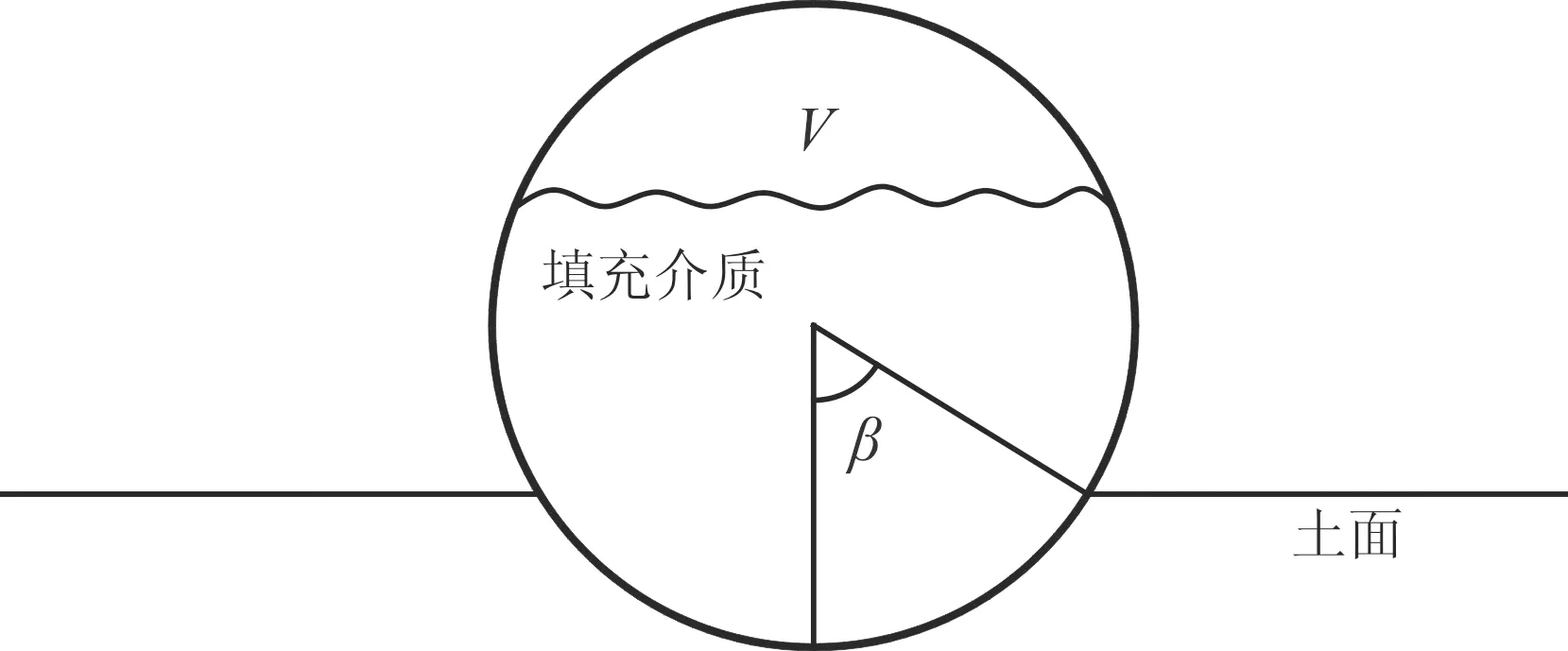

图8 管道埋置示意图

(2)不排水状态的轴向残余抗力计算如式(2)所示

(2)

式中:εres是不排水状态下的轴向残余抗力系数。

3.2 基于DNV计算公式修正方法

轴向破土抗力计算公式为

Fa,brk,u=α·ζ·V

(3)

式中:对于埋深超过0.5D的重管,通过计算楔入系数为定值,即1.27。α是管-土轴向黏结系数,可按式(4)计算。

(4)

式中:p0′为管道埋深处的有效上覆土压力。轴向残余抗力计算公式可表示为

Fa,res,u=εres·α·ζ·V

(5)

εres在参考API[25]桩基基础设计规范中的侧摩阻力t-z曲线tres残余值系数,其规定为0.7~0.9,根据试验数据进行拟合,计算得出εres为0.8;Fa,res,u是不排水状态下的轴向残余抗力,kN。

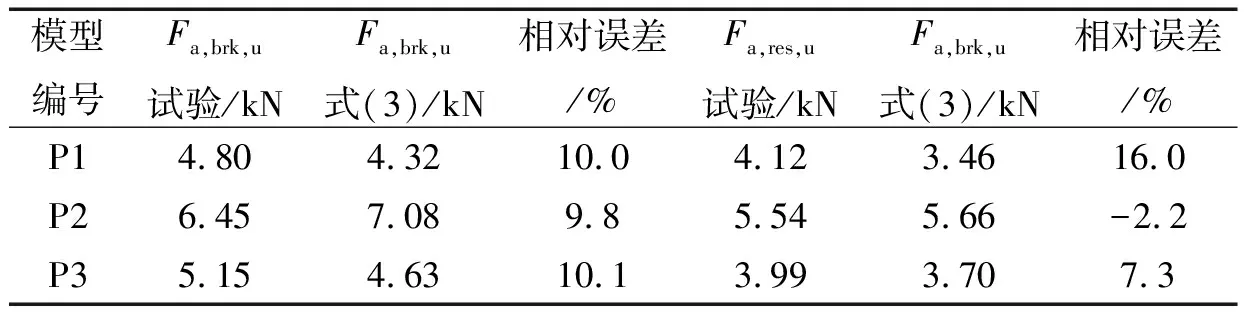

采用式(3)和式(5)计算的结果对比离心机试验结果,结果如表4所示。

表4 计算结果对比

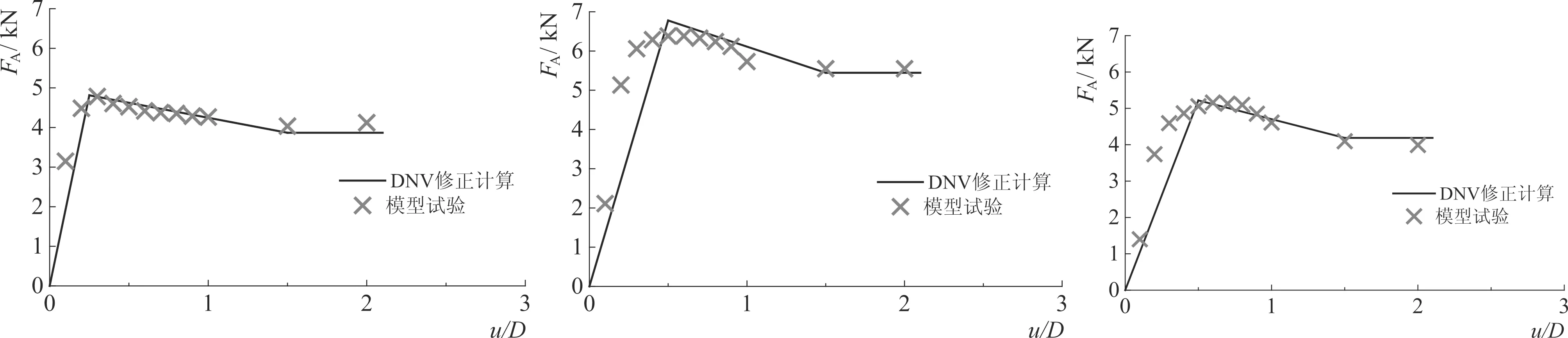

从表中结果可以看出,采用式(3)和式(5)计算的结果对比离心机试验结果较为接近,可真实的反应管-土轴向土抗力的发挥,验证了所提出方法的适用性。对于轴向破土抗力发挥和残余抗力对应的管土相对位移,DNV规范给出了选取区间,针对本次试验轴向滑移距离为:对于安装工况xbrk=0.25D,轴向残余xres=1.5D;对于操作工况和水压工况轴向破土xbrk=0.5D,轴向残余xres=1.5D,将抗力-位移曲线绘制于图9。

9-a 安装工况 9-b 水压试验工况 9-c 操作工况

从图中结果可以看出,利用本文提出的计算方法可以较好地模拟粘土中管道轴向抗力曲线的发挥,可通过修正方法计算破土抗力、残余抗力和对应的管土位移。

4 结论

本文采用离心机试验、数值计算和DNV修正公式计算等方法研究了钢悬链线立管系统触地段管-土轴向相互作用,得到了不同计算工况条件下12寸立管的桩土相互作用模式,揭示了管道土抗力与位移曲线发挥关系,具体结论如下:

(1)针对轴向运动模式,设计了管-土离心机模型试验加载设备,通过调控管内介质模拟安装工况、水压试验工况和操作工况下的管道自重,测试了不同工况下管道的轴向抗力发挥情况。离心机试验结果显示轴向破土抗力随着管道自重的增加、管道埋深增加而增大,试验得到的安装工况下破土抗力4.8 kN,水压试验工况下管道破土抗力为6.45 kN。

(2)基于离心机模型试验工况,建立了考虑管-土相互作用的大变形有限元计算模型,模拟了管道不同工况下的管-土作用模式,得到了土体抗力位移曲线及土体破坏模式。安装工况下破土抗力为4.8 kN左右,水压试验工况下破土抗力为6.0 kN。与试验结果对比可以看出,计算结果有较高的可靠性。

(3)针对此次试验工况,基于DNV规范进行了参数修正,得到了修正的土抗力计算方法,与离心机试验结果对比发现,计算公式可以较好地反映实际工况的土抗力发挥情况。