大直径盾构隧道施工期内部箱涵的变形特征

2022-09-05张亮亮张西文孙文昊何应道李春林刘俊岩

张亮亮,张西文,孙文昊,何应道,李春林,刘俊岩,刘 燕

(1. 中铁第四勘察设计院集团有限公司,湖北 武汉 430063;2. 济南大学 a. 土木建筑学院,b. 山东省城市地下工程支护及风险监控工程技术研究中心,山东 济南 250022;3. 济南城市建设集团有限公司,山东 济南 250131)

随着城市地下空间的开发及交通建设的需求,盾构隧道建设速度和规模逐年攀升,逐渐向深埋、长距、大断面方向发展。截至2020年11月,国内外建成了一大批超大直径的海底隧道和城市道路隧道,建成和在建58项直径大于14 m的盾构隧道,其中国外18项,国内40项。随着超大盾构隧道修建技术的进步,内部交通布置一般设计为双层车道或公路与轨道交通合建(简称公轨合建),单管双层的结构型式越来越普遍[1]。根据施工工艺的不同,内部结构有现浇、预制以及现浇与预制相结合3种常见类型[2],其中现浇与预制相结合类型的内部结构具有施工机械化率高、施工进度快、绿色环保、盾构管片和内部结构可同步施工等优点,是目前最常用内部结构型式。与盾构管片相比,内部结构的拼装质量、理论研究和设计方法还不完善,对隧道管片进行设计、验算时,几乎不考虑内部结构,并且设计内部结构时,也没有明确的可以参考的规范,内部结构在施工期受到重型施工车辆荷载作用,在运营期则受到循环往复的车辆荷载作用,因此大直径盾构隧道及其内部结构的受力变形特征相对较复杂。

很多学者对大直径盾构隧道开展研究,Feng等[3]、Tan等[4]采用现场实测和有数值模拟的方法研究了大直径盾构隧道拼装时的力学性能,发现拱顶和拱底产生向内的位移,而两侧拱腰产生向外的位移,管片轴力及弯矩受拼装过程的影响较大。Xie等[5]以上海迎宾三路隧道为例,研究了大直径盾构隧道穿越沉降敏感区的施工参数控制,发现注浆参数对地层沉降的影响比掌子面推进压力的影响更大。当大直径盾构隧道穿越液化地层时,发生上浮的响应,连接螺栓承受更大的拉应力,因此需要重点验算隧道纵向接头的抗震性能[6]。

内部结构的设计和优化对大直径盾构隧道空间的合理应用至关重要,在施工中也存在精确定位、接头处理、施工机械设备研发、吊装安装等技术难点[7]。杨继范[8]针对某越江隧道双层设计方案和施工工艺进行优化分析,解决了上、下层同时进行施工的问题,缩短了施工的工期。周坤[9]对武汉三阳路公轨合建大直径盾构隧道进行车辆振动响应数值分析,验证了内部结构型式大直径盾构隧道抵抗振动变形的性能。在动力研究方面,禹海涛等[10]针对预制结构逐渐应用于隧道内部结构的趋势,采用动力时程方法,对比分析预制和现浇2种内部结构型式对盾构隧道管片抗震性能的影响,系统地评价了考虑内部预制结构的盾构隧道抗震性能。王志伟等[11]针对盾构隧道轨下预制装配式结构,分析了列车动力响应和地震响应。大直径盾构隧道一般埋深较大,承受巨大的土压力和水压力[12],大直径盾构隧道的防排水性能是工程建设必须考虑的关键问题,一旦发生渗漏,对结构的稳定和安全产生较大影响[13]。何应道等[14]根据武汉三阳路长江隧道工程特点,采用双道排水方案设计,有效改善了隧道的防水效果。

本文中对公轨合建大直径盾构隧道内部箱涵在施工期的受力变形特征进行研究,通过现场实测和数值模拟,分析施工车辆在空车和满载工况下经过测试断面时,内部箱涵拼缝的张开变形、错动变形以及螺栓轴力监测值等,总结内部箱涵的变形规律。

1 工程背景

现场试验依托济南市在建穿黄大直径盾构隧道工程。该工程位于济南市新旧动能转换先行区内,南起泺口南路,北连309国道,采用双管双层公轨合建,线路全长4.76 km,盾构段长度为2.5 km,是济南市重点建设工程[15]。该隧道盾构管片与内部结构的横断面示意图如图1所示。

图1 济南市在建穿黄大直径盾构隧道盾构管片与内部结构的横断面示意图

内部箱涵为预制结构,如图2所示,每环的宽度为2 m,内部箱涵之间通过5根规格为M24的螺栓进行连接,内部箱涵连接螺栓与轴力监测如图3所示。

2 现场试验方案与数据分析

2.1 现场试验方案

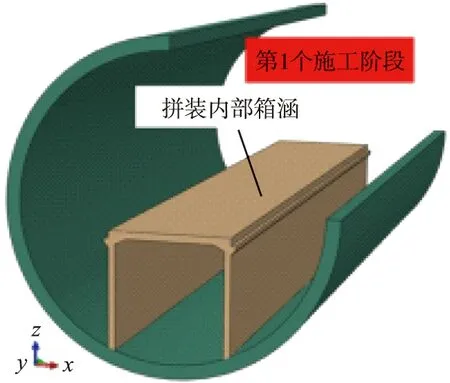

本次现场试验时间为第1个施工阶段,即只安装内部箱涵,内部箱涵两侧车道板及现浇结构还未施工。主要重型施工车辆为管片运输车。试验过程中测试断面与管片运输车的位置关系如图4所示。选取管片运输车满载和空车2种工况,运输车沿内部箱涵顶面纵向行驶,通过测试点时,安装的位移计和测缝计自动记录内部箱涵之间的错动变形和张开变形。

图2 济南市在建穿黄大直径盾构隧道施工期预制内部箱涵横断面示意图(单位为mm)

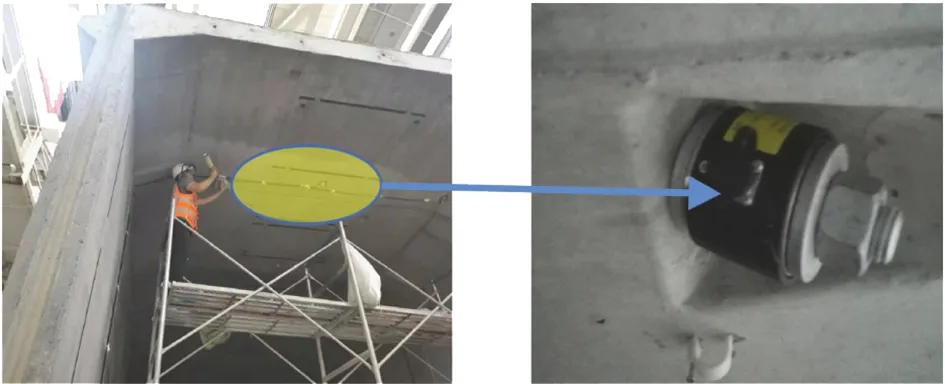

(a)螺栓连接

(b)轴力监测现场图3 内部箱涵连接螺栓与轴力监测现场

内部箱涵错动、张开变形测量示意图与现场测量图如图5所示。位移计和测缝计选用DMWY型全桥应变式位移计,数据采集采用DM-YB1820型动静态应变测试仪。另外在内部箱涵连接螺栓上安装DMBH型应变式螺栓测力计监测锚杆轴力的变化。

2.2 施工期内部箱涵变形分析

试验位置位于隧道东线745环与746环之间,前期调查结果是内部箱涵拼缝错动量为37.61 mm,拼缝张开量为46.87 mm,2个螺栓松动,属于东线内部箱涵拼装较差拼缝。通过对拼装质量较差箱内部涵施工期的变形分析,可以有效掌握该隧道内部箱涵施工期重型施工车辆作用下的变形和稳定性特征。

(a)纵向剖面

(b)横断面图4 测试断面与管片运输车的位置关系

(a)错动测量示意图(b)张开测量示意图(c)现场测量图图5 内部箱涵错动、张开变形测量与现场测量图

2.2.1 内部箱涵错动变形

对管片运输车空车(总质量约为26 t)和满载(总质量约为80 t)2种工况进行内部箱涵拼缝变形的测试。管片运输车经过测试断面时内部箱涵拼缝的错动变形时程如图6所示。从图中可以看出: 当管片运输车空车经过时,内部箱涵左侧错动位移为-0.34 mm,右侧错动位移为0.075 mm;当管片运输车满载经过时,内部箱涵左侧错动位移为-0.88 mm,右侧错动位移为0.22 mm。可见,施工期内内部箱涵和管片没有形成有效刚性连接,内部箱涵左右两侧的变形并不一致,满载工况下拼缝的错动位移和张开位移明显比空载工况时大。

(a)空车工况

(b)满载工况图6 施工车辆经过测试断面时内部箱涵拼缝的错动变形时程

内部箱涵拼缝处横向转动角度α的计算公式为

tanα=|Δl-Δr|/B,

(1)

式中:Δl为内部箱涵左侧的错动位移;Δr为内部箱涵右侧的错动位移;B为内部箱涵的横向宽度。经过计算,当管片运输车空车经过时,内部箱涵拼缝转动角度为0.005°;当管片运输车满载经过时,内部箱涵拼缝转动角度为 0.012°;转动量较小,施工期内内部箱涵横向转动较稳定。

2.2.2 内部箱涵张开变形

当管片运输车空车(总质量约为26 t)和满载(总质量约为80 t)经过测试断面时,内部箱涵拼缝的张开位移时程如图7所示。从图中可以看出:当管片运输车空车经过时,内部箱涵拼缝左侧张开位移为0.29 mm;当管片运输车满载经过时,内部箱涵拼缝张开位移为0.54 mm,内部箱涵的张开变形左右两侧基本一致。

(a)空车工况

(b)满载工况图7 施工车辆经过测试断面时内部箱涵拼缝的张开位移时程

2.2.3 内部箱涵变形小结

本次测试的施工阶段为预制内部箱涵安装就位,现浇弧形内衬和车道板等未施工。该施工工况下内部箱涵底部未完全固定,当施工车辆经过时,内部箱涵有一定程度的晃动,因此产生的变形相对较大。当现浇内衬与预制、现浇道路板施工完成后,内部结构整体性更好,内部结构的变形相对更小。另外,本次测试结果为内部箱涵相对变形,当施工车辆经过时,隧道管片也产生相应的变形和错动,也导致内部箱涵拼缝发生相对变形。

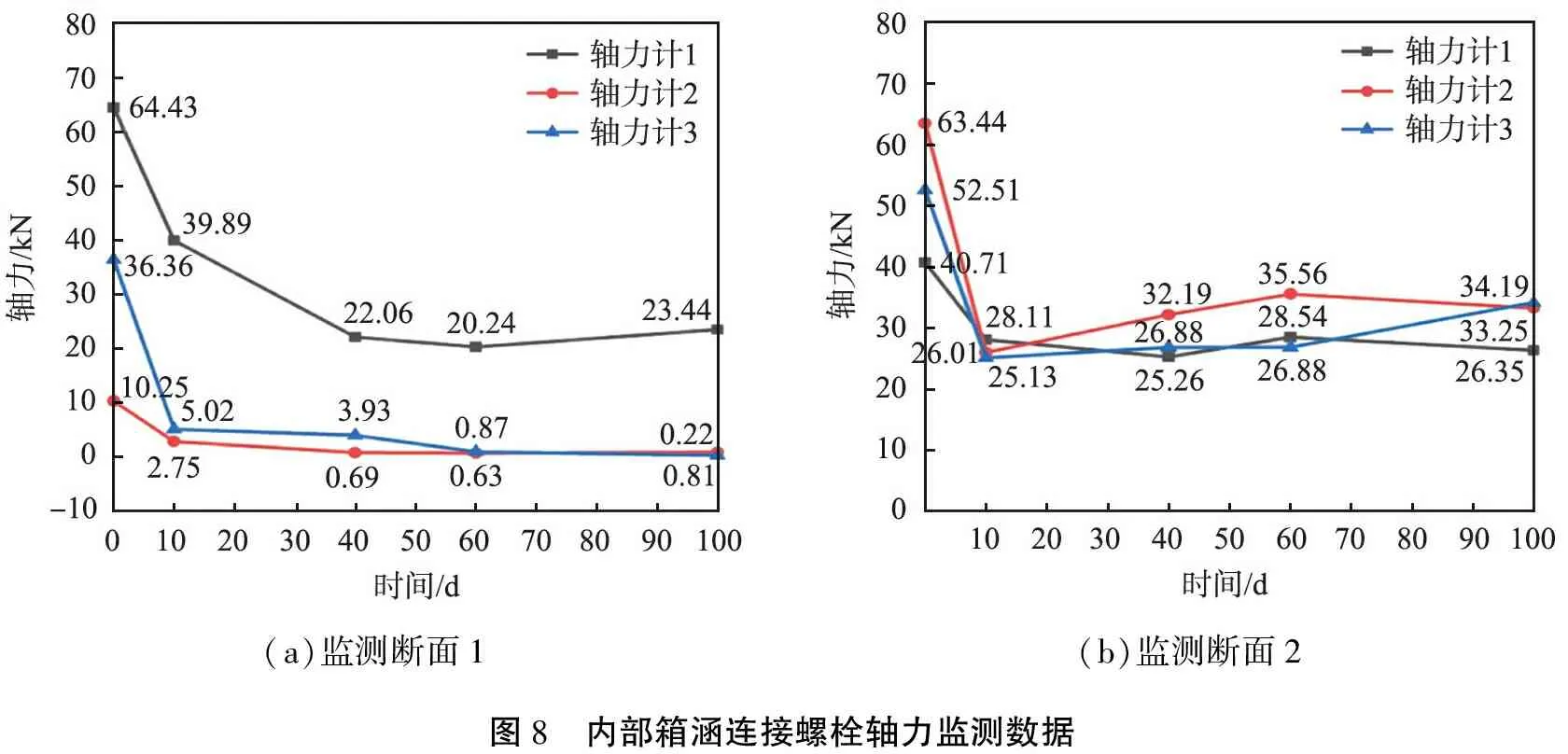

2.3 施工期内部箱涵连接螺栓轴力分析

在现场试验中选取东线1 039环和1 034环2个断面的6个连接螺栓,安装DMBH型应变式螺栓轴力计进行螺栓轴力长期监测,监测时间为100 d,2个断面的螺栓轴力监测值如图8所示。从图中可以看出,在螺栓安装初期,轴力损失较快。在安装40 d后,轴力损失较小,部分螺栓轴力出现增大现象。在安装100 d时,平均轴力损失为62.12%,最差的一根螺栓轴力损失率达到99.36%。由此可知,该螺栓已基本丧失承载能力。通过施工期螺栓轴力的监测可见,在施工期管片运输车辆作用下,内部箱涵之间的连接出现松动或连接力损失现象,因此在内部箱涵施工完成后,建议施工单位对连接螺栓进行二次紧固方可进行路面层的施工。

(a)监测断面1(b)监测断面2图8 内部箱涵连接螺栓轴力监测数据

3 施工期内部箱涵变形数值分析

3.1 数值计算模型

采用大型有限元软件ABAQUS对该公轨合建大直径盾构隧道进行建模分析,数值计算模型如图9所示,土层和结构均采用六面体单元。土层选用莫尔-库仑模型,隧道管片和内部结构选用弹性单元。土层与结构参数如表1所示。

(a)几何模型(b)有限元模型 图9 济南市济泺路穿黄大直径盾构隧道的数值计算模型

表1 数值计算模型中的土层与结构参数

3.2 数值计算结果

采用4个轮载模拟管片运输车荷载,单个轮载设为P,不同轮载作用下内部箱涵顶面的竖向位移如图10所示。从图中可以看出,内部箱涵最大竖向位移发生在内部箱涵跨中位置,并且随着轮载的增大,竖向位移基本呈线性增加趋势。管片运输车满载工况时,车辆总质量为80t,单个轮载P=200 kN,支座处的竖向位移计算值为0.78 mm,现场试验测得最大值为0.88 mm。管片运输车空载工况时,车辆总质量为26 t,单个轮载P=65 kN,支座处的竖向位移计算值为0.25 mm,现场试验测得最大值为0.34 mm。现场试验与数值分析结果对比验证了数值模型的可靠性。

图11所示为当单个轮载为200 kN时,内部箱涵和模型整体的竖向位移云图。从图中可以看出,内部箱涵在轴载作用断面的跨中位置竖向位移最大;在管片运输车作用下,隧道管片与周围土层发生相应的竖向位移,内部箱涵、管片及周围土体变形相对较大,外围土层变形较小。在施工荷载作用下,土体-管片-内部结构发生协同变形,内部箱涵的变形由内部箱涵、管片和周围土层共同作用产生。

图10 不同轮载P作用下内部箱涵顶面的竖向位移

(a)内部箱涵

(b)模型整体图11 内部箱涵和模型整体的竖向位移云图

4 结论

通过现场试验与数值模拟的方法对公轨合建大直径盾构隧道的内部箱涵施工期的受力变形特征进行了研究,得到以下主要结论:

1)公轨合建大直径盾构隧道施工期的主要重型施工荷载为管片运输车,空载时总质量约为26 t,满载时总质量约为80 t。当管片运输车满载经过内部箱涵拼缝位置时,内部箱涵拼缝支座处错动位移最大值为0.88 mm,张开位移最大值为0.54 mm,内部箱涵相对转动角度为0.012°,总体上能够满足稳定性的要求。

2)对内部箱涵连接螺栓轴力进行长期监测发现,安装初期锁紧力损失严重,6根螺栓100 d平均轴力损失率为62.12%。在内部箱涵施工完毕、路面层铺筑前,应对连接螺栓进行二次紧固才能保证内部箱涵的纵向连接作用。

3)采用ABAQUS软件模拟不同轮载作用下内部箱涵变形特征的结果表明,轮载越大则内部箱涵竖向变形越大,竖向位移的最大位置位于内部箱涵跨中部位。在施工车辆作用下,内部结构、管片及周围土层均发生竖向位移,上部土层变形,呈倒漏斗状。