一种发动机弯杆锻件的模拟分析及工艺优化

2022-09-05房家民蒋平何勇孟毅周杰重庆大学材料科学与工程学院

某飞机发动机吊挂锻件结构复杂不对称,加上受到凸台、筋条等结构影响,成形时容易出现充填不满以及折叠等缺陷;在实际生产时制坯工序不稳定,导致成形出的锻件质量差距较大。为了减少锻件产品缺陷,提升吊挂锻件综合质量,通过仿真模拟对吊挂锻件进行整体成形分析并优化工艺。结果表明,通过改变自由锻制坯方式、优化模具飞边,再进行生产能够合理改善吊挂锻件质量,得到无缺陷、综合质量优良的锻件,缩短了吊挂锻件产品的开发周期,降低了成本。

某飞机发动机吊挂锻件结构复杂,主体四周有凸台以及上部存在相连筋条,呈现筋板类结构。齐晗对该类锻件筋部的充填机理及缺陷进行了研究,分析了双筋、交叉筋构件的折叠演变机理,提出了背压成形方法和增加预锻手段有效控制金属流动、预防折叠形成的方法。李珂对该类锻件出现充填不满以及折叠等缺陷进行了优化探究,得到合理的筋板类连接框。魏科对大型筋板类钛框锻造材料流动规律、缺陷以及组织进行了可行性研究。王梦寒等基于响应面法对筋板类锻件的工艺参数进行多目标优化,有效提升了锻件晶粒度,降低了锻件变形力。单德彬等对筋板类锻件等温精密成形技术进行了研究,通过局部加载的方式有效提升了筋板类锻件的成形质量。

在小批生产过程中,吊挂锻件存在较多问题:制坯稳定性不佳、生产周期长、锻件充填不完整、筋部位置易产生折叠等。因此,为了稳定产品质量采用数值模拟对锻造成形过程进行仿真分析,优化锻造工艺成形方案,提高产品质量及合格率。

某高速公路设计速度为100km/h,路面结构设计为4+6+7cm,总厚度17cm。其中,上面层为4cm厚SMA—13,中面层为6cm改性沥青混凝土superpave—20,下面层为7cm密级配沥青稳定碎石ATB—25。

成形零件结构及缺陷分析

飞机发动机吊挂终锻件见图1,材料为Ti-6Al-4V 钛合金,长度方向上最大尺寸为451mm,宽度方向为426mm,高度方向为135mm。因为在俯视方向上的截面积远远大于正视图上高度的截面积,此属于筋板类锻件。其头尾部横截面积相差较大,在锻件主体四角处存在四个凸台,材料向该处流动比较困难,难以充填;在腹板上方存在两交叉相连的筋条,并且在同一筋条上高度不一致,存在高度差,在成形时可能因为金属材料的汇流而产生折叠缺陷。

在小批生产过程中,吊挂终锻件存在折叠、局部充填不满、制坯工序不稳定等缺陷。主要原因是:筋条存在高度差,存在材料汇流趋势;凸台位置太远,材料流动充填较困难;制坯工序中对材料定位采用人工测量,使得制坯工序不稳定,大大降低了吊挂产品的合格率。

玻璃体内注射雷珠单抗联合氩激光治疗缺血性新生血管性青光眼的临床观察 …………………………… 林志辉等(10):1380

工艺方案优化

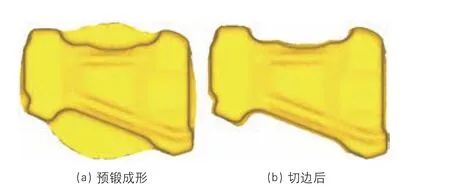

图3(a)为预锻成形图,预锻工序中使用天然气炉对坯料进行加热,使用20000 吨液压机进行模锻,使用160 吨冲床进行切边。该吊挂锻件采用底部平面分模,实行一火成形,随后进行切边。由于吊挂四角凸台距中心材料较远充填比较困难,在预锻时上下部分产生大量的飞边,在终锻时为了减小载荷,需对预锻件进行切边处理。图3(b)为切边后的预锻件,可以看出工件四角凸台以及筋条充填较好,轮廓清晰,没有明显缺陷,表明预锻工序设计合理。

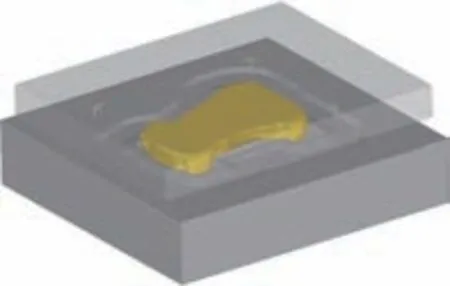

自由锻制坯

终锻模拟成形过程如图4 所示,先在20000 吨液压机上成形,随后在250 吨冲床上进行切边,在模具中一火成形,完成切边校正后装箱空冷。最终成形的锻件如图5 所示,可以看出锻件四角凸台处飞边挤出较少,右侧两凸台处充填不完整。通过调整终锻件局部飞边厚度,将左右两侧飞边厚度由10mm 调整为4mm,其余位置调整为6mm,重新进行模拟分析。调整飞边厚度之后的成形锻件如图6 所示,四角凸台及筋条充填完整,飞边分布均匀,轮廓清晰,表明工艺设计具有可行性。

预锻及切边

为了改善发动机吊挂质量,降低生产成本。利用仿真模拟技术对吊挂锻件成形工艺进行优化,制定出合理的锻造工艺方案。吊挂锻件原材料选用

150mm×425mm 圆棒,优化后的锻造工艺路线为:下料→加热→制坯→加热→预锻→机加工去飞边→加热→终锻→机加工去飞边→热处理→粗加工→酸洗→超声波检测→取样理化检测→最终检测。整体锻造工艺过程如下:

终锻及后处理

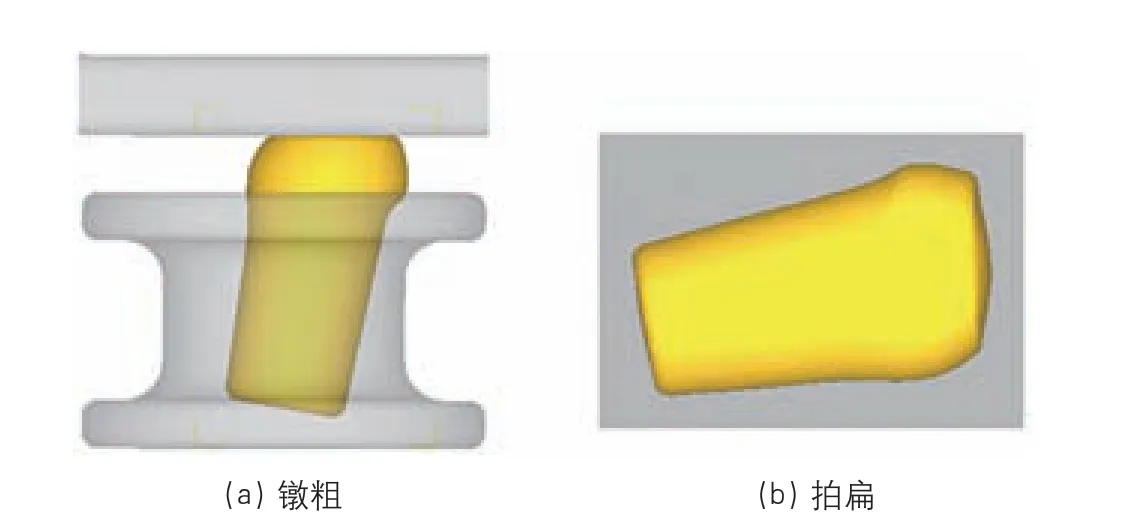

采用C5t 自由锻锤把棒料进行制坯,制坯分为镦粗、拍扁等两道工序(图2)。通过设计倾斜10°漏筒工装进行镦粗,减少人工定位和增加稳定性,对坯料进行分料时,有长杆尺寸漏筒的保证,使后续模锻时材料能够更好充填型腔,再进行拍扁得到所需预制坯。锻后打磨转接R 部位台阶及尖角,防止后续预锻过程中产生折叠。

工艺验证情况

对优化后的锻造方案进行试验,坯料加热到980℃,并保温150s,模具加热到380℃。如图7 所示,可以看到终锻件表面质量良好,飞边分布均匀,与模拟所得结果几乎没有差别,对所得到的终锻件进行理化检测均满足标准要求,说明所设计的工艺方案成功。

村里的日子,就像柴米河的河水一样,安详、缓慢,即使别呦呦住进来了,日子仍和从前一样,只不过多了几丝涟漪。

Finite element analysis on steel reinforced concrete column under low frequency reversed torsion

结论

本文通过对吊挂锻件制坯工序进行重新设计,通过倾斜10°工装筒进行镦粗,并对终锻模具飞边进行调整,结合仿真模拟与实际生产验证,证实工艺方案可靠,得出以下结论:

⑴采用改进后的制坯工艺方案、工艺路线及设备工装进行生产,可得到无缺陷、表面质量优良的锻件,增加了制坯稳定性,缩短了制造周期。每件产品原材料由改进前47kg,改进后降低到33kg;制坯火次由原来4 火降低为现在2 火。

⑵按优化后的工艺方案开展现场验证,结果表明:预锻坯料、终锻坯料的成形情况及飞边分布基本与数值模拟情况相同。