不同碱浸工艺处理氧化锌矿的对比研究

2022-09-02袁杰陈媛媛周明芹龚光倩

袁杰,陈媛媛,周明芹,龚光倩

(六盘水师范学院化学与材料工程学院,贵州 六盘水 553004)

在锌矿开采过程中,赋存于表层的贫杂氧化锌矿多被当作脉石抛弃,储藏量巨大的氧化锌矿并没有得到合理地开发利用[1]。贫杂氧化锌矿不仅占用土地资源,还可能严重威胁动植物健康和环境生态平衡。基于环保压力和资源综合利用考虑,氧化锌矿的处理需要引起重视。

虽然成分简单,氧化锌矿具有复杂的矿物结构,导致选矿工艺复杂[2]、指标低等弊端制约了低品位氧化锌矿的大规模利用。针对氧化锌矿的工艺矿物学特征,研究者进行了大量探索,取得了一定成效。

浮选法是处理氧化锌矿的一个重要方法。矿物中高含量的硅使得氧化锌矿在酸浸处理过程中容易产生胶体而不利于液固分离,低品位锌矿制约了直接酸浸处理氧化锌矿工艺的发展与应用[3]。文献[2]表明,为了得到理想的技术指标,氧化锌矿品位应不低于25%。因此,低品位氧化锌矿碱浸处理不失为一条出路然而,当前氧化锌矿浸出处理的结果并不令人满意,需要寻找更加合理有效的工艺或辅助手段。

超声波辅助浸出是当前湿法冶金中常用的一种工艺[4]。为了提高碱浸处理氧化锌矿实验结果,本文对比分析了常规搅拌浸出和超声波辅助浸出实验,研究了实验因素温度、时间、碱浓、超声波功率/搅拌速率对锌浸出率的影响,以期为氧化锌矿资源化利用提供理论支撑。

1 实验部分

1.1 原料

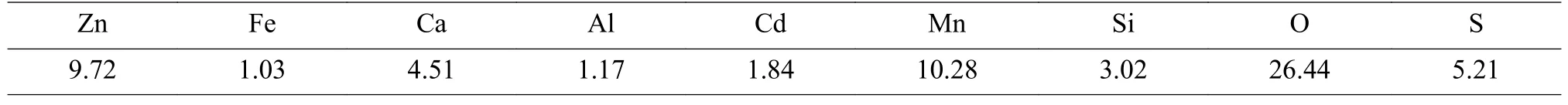

本实验所用原料取自云南某冶炼厂,元素分析结果见表1,表2 为氧化锌矿中的含锌物相分析。原料经破碎、粉磨后过0.15 mm 筛,粉料在真空烘箱中105℃烘干12 h 备用。

表1 氧化锌矿元素分析/%Table 1 Ultimate analysis of zinc oxide ore

表2 原料中锌物相分析/%Table 2 Zinc phase distributions of sample

1.2 实验过程

固体氢氧化钠与去离子水配置成一定浓度的碱液,碱液与氧化锌矿粉料按恒定液固比10∶1 混合置于塑料烧杯中进行反应;反应过程中烧杯分别放在电磁搅拌恒温水浴锅和超声波清洗器中,考查温度、时间、初始碱浓度、超声波功率/搅拌速率等实验因素对锌浸出率的影响。

溶液中溶解的锌离子浓度通过火焰原子吸收法测定。锌浸出率计算公式见方程(1)。

其中:

式中,ηZn—锌浸出率,%;

CZn—浸出液中锌离子浓度,g/L;

V—浸出液体积,L;

MS—一次实验用原料质量,g;

C0Zn—原料中锌含量,%。

1.3 浸出原理

电位-pH 图可以表明水溶液中不同组分间平衡共存或反应自动进行状态,阐释物质在溶液中的稳定区域和范围。为了直观简明地确定不同价态锌离子在水溶液中的存在状态及相关反应的平衡条件,需要绘制Zn(II)-H2O 系的E-pH 图。

式中,F—法拉第常数,96485 C/mol;aA、aB—分别为物质A 和B 的活度;

R—气体常数,8.314 J/mol·k;T—温度,K;pH—氢离子浓度指数。

根据方程(2)、(3)计算锌在水溶液中的主要反应的电势E 和pH,Zn(II)-H2O 系主要反应及其电势E 和pH 计算结果见表3。

根据表3 中计算结果,通过软件HSC chemistry 6.0 绘制Zn(II)-H2O 系电位-pH 见图1。

表3 Zn(II)-H2O 系主要反应E-pH 计算结果(298 K)Table 3 E-pH of main reactions in Zn(II)-H2O system (298 K)

由图1 可知,当水溶液pH 值较低(<6)时锌以Zn2+离子状态稳定存在;随着pH 值升高,Zn2+离子逐渐转化为Zn(OH)2(aq),如图中线②两侧的区域;溶液pH 值进一步增大,Zn(OH)2(aq)转化为线④右侧区域稳定存在的离子ZnO2-2。结合表3 中pH 值计算方程,当pH≥13.758 (c(OH−)≥0.56 mol/L)时锌可溶于碱溶液生成可溶离子综上所述,根据图1 中不同pH 值下离子稳定区域分布可知,选择NaOH 水溶液浸出处理氧化锌矿从而提取元素锌在热力学范畴内是可行的。

图1 Zn(II)-H2O 系E-pH (298K,锌离子活度=1)Fig.1 E-pH equilibrium diagrams of Zn(II)-H2O

2 结果与讨论

称取干燥后氧化锌矿粉料10 g,与氢氧化钠碱液100 mL 配制反应体系,分别在恒温水浴锅和超声波清洗器中实验。

2.1 时间对锌浸出率的影响

反应温度80℃,初始碱浓度3 mol/L,电磁搅拌400 r/min,超声波功率400 W。考查不同反应时间对锌浸出率的影响,实验结果见图2。

图2 反应时间对锌浸出率的影响Fig.2 Effect of time on Zn leaching rate

由图2 可知,锌浸出率随着反应时间的延长而增大。在超声波场中,锌浸出率从10 min 时的63.59%急剧增大到40 min 时的90.42% 后增长趋势变缓;与此同时,常规浸出方法中,锌浸出率从30 min 时65.33%缓慢增长到120 min 的89.32%后出现拐点。

超声波辅助浸出可以在较短时间内实现原料中锌的溶解浸出,而且最大浸出率高于常规机械搅拌所能实现的最大浸出率。超声波辅助浸出具有明显的工艺优势,其主要原因是超声波具有独特的空化效应、热效应以及机械效应。空化效应可以在溶液内局部产生大量微小气泡,这些小气泡在短时间内急剧膨胀,产生局部高温高压[5],温度高达5000 K,气压可达5.05×105kPa。空化效应产生的高温高压可以使得反应体系中固体物质破裂分散成更小的颗粒[6],超声波场作用下溶液中的激射流也会作用在固体反应颗粒的表层或者孔隙、裂纹中,使得表层的微小突出点被冲击分离、孔隙裂纹因激射流的巨大冲击力而逐渐增大甚至破裂为多个细小颗粒,反应物比表面积增大使得固液接触面增大,反应加速。同时,超声波热效应可以提高反应体系的温度,有利于反应的进行。

因此,可以选择浸出时间50 min 作为超声波辅助浸出实验的较佳参数,选择120 min 为常规浸出实验的较佳参数。

2.2 温度对锌浸出率的影响

超声波浸出时间50 min,常规浸出时间120 min,其他反应条件与2.1 节相同。考查不同反应温度对锌浸出率的影响,实验结果见图3。

由图3 可知,随着反应温度的升高,锌浸出率增大,温度可以有效促进氧化锌矿中锌化合物在氢氧化钠溶液中的溶解。随着温度的升高,水的粘度降低,溶液中粒子活性增大,布朗运动增强,粒子扩散度增大。温度的升高有效改善了反应体系的动力学条件,反应物接触几率和接触性均得以提高,这些现象均可以促进溶液中反应的加速进行,从而实现原料中锌的溶解浸出。图中,相同反应时间内,超声波辅助浸出过程中锌的浸出率高于常规浸出过程,主要原因是空穴现象实现了常规浸出过程中不能达到的细化固体颗粒、增大分散性、局部高温促进反应等超声波浸出过程独有的反应特征;而且,超声波热效应可以提高反应体系温度,与溶液温度叠加作用于浸出过程,对锌的浸出率产生积极影响。经实验测定,当浸出体系温度设定低于46℃时超声波辅助浸出体系温度高于常规浸出体系温度,超声波场空化效应和热效应使得浸出液温度在无外部加温因素作用下可升高至46℃,在不同反应条件下Zn 浸出率差距会随着温度的升高而减小,当体系温度高于65℃时可认为超声波热效应产生的溶液温度差可忽略不计。因此,选择65℃作为超声波辅助浸出和常规机械搅拌浸出的较优工艺参数。

2.3 初始碱浓度对浸出率的影响

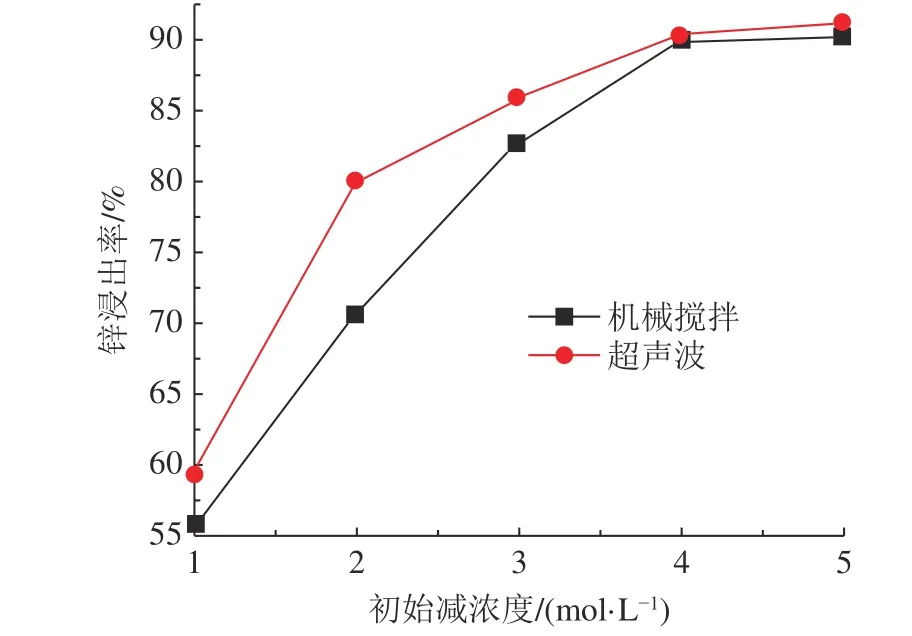

温度恒温65℃,超声波浸出时间50 min,常规浸出时间120 min,其他反应条件与2.1 节相同。考查不同初始碱浓度对锌浸出率的影响,实验结果见图4。

图4 初始碱浓度对锌浸出率的影响Fig.4 Effect of initial alkali concentration on Zn leaching rate

由图4 可知,随着初始碱浓度的增大,超声波辅助浸出和常规机械搅拌浸出体系中锌浸出率均呈增大趋势,两者变化趋势线均在初始碱浓度4 mol/L 时达到了拐点,继续增大初始碱浓度并不能实现锌浸出率的明显增大。因此,考虑到经济效益,可以选择4 mol/L 作为本研究中氧化锌矿浸出提取锌实验的最优参数。

氢氧化钠作为反应体系中不可缺少的反应物,其初始浓度的增大表明溶液中可参与反应的OH−离子含量的增大。大量OH−离子有利于增大反应物的接触几率,更加有利于OH−离子突破固体颗粒表层的反应层到达反应核,反应体系中动力学条件改善,反应发生率和反应完成速率的增大导致了锌浸出率的增大。实验过程中,当初始碱浓度进一步增大到5 mol/L 甚至更高时,锌浸出率并没有明显的改观,说明在现有实验条件下单纯通过增大初始碱浓度不能有效提高浸出效果,需要考虑其他实验条件对浸出率的影响。

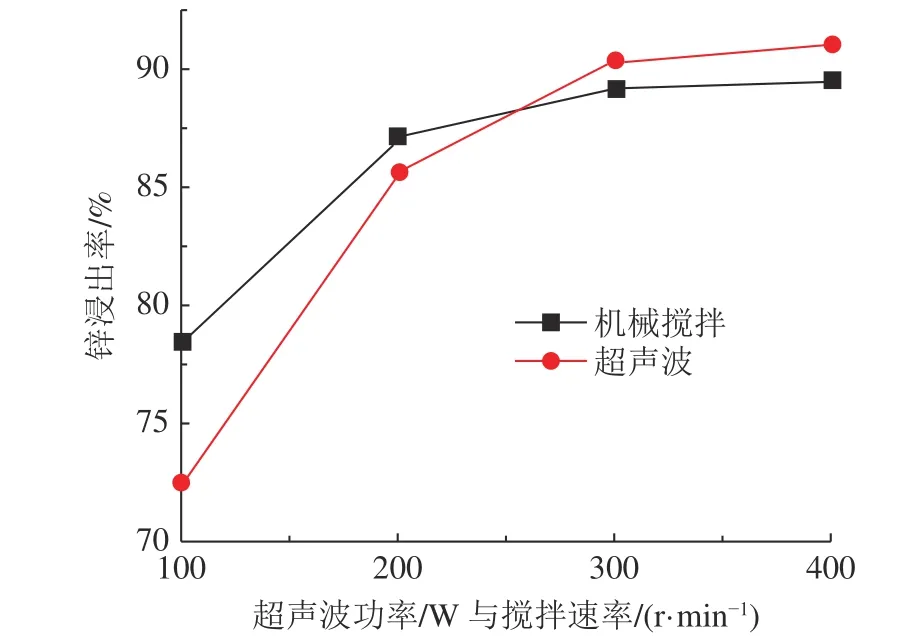

2.4 超声波功率和搅拌速率对浸出率的影响

温度恒温65℃,超声波浸出时间40 min,常规浸出时间120 min,初始碱浓度4 mol/L。考查不同超声波功率和搅拌速率对锌浸出率的影响,实验结果见图5。

由图5 可以看出,随着超声波功率和搅拌速率的增大,锌浸出率均呈增大趋势,两者不同的是:搅拌速率高于300 r/min 后Zn 浸出率增大趋势变缓,继续增大搅拌速率并不能显著提高氧化锌矿中锌相在碱液中的浸出效率;而当超声波功率从100 W 增大到300 W 时,锌浸出率增大趋势变化较小,高于300 W 后曲线才趋于平缓。而且,当超声波功率高于250 W 后超声波辅助浸出过程锌浸出率高于传统浸出过程,说明超声波辅助浸出有利于锌的提取。

图5 超声波功率和搅拌速率对锌浸出率的影响Fig.5 Effect of ultrasonic power and agitation rate on Zn leaching rate

超声波能量密度决定了超声波场中空化效应密度。本实验中,超声波发生器和塑料烧杯尺寸固定,因此能量密度可以被超声波功率代替。当超声波功率低于200 W 时,过低的功率导致超声波场产生的空化效应密度小[7],超声波作用于反应体系的破碎、分散等效应较低,不能有效促进反应扩散与接触,浸出反应发生率较传统机械搅拌浸出过程低,因此,在此条件下,锌浸出率低于传统过程的锌浸出率。随着超声波功率的进一步增大,空化效应密度增大,超声波场产生的空化效应、机械效应、热效应等多种效应作用于反应体系[8],使得实验指标锌浸出率表现出优于传统浸出方法的特征。

综上所述,选择超声波功率400 W 作为超声波辅助浸出氧化锌矿提取锌的较优工艺参数,常规机械搅拌较优搅拌速率300 r/min。

2.5 工艺稳定性

选择单因素实验所得的较优工艺参数:超声波辅助浸出过程,功率400 W、温度65℃、时间40 min、初始碱浓度4 mol/L、液固比10∶1;常规机械搅拌过程,搅拌速率300 r/min、温度65℃、时间120 min、初始碱浓度4 mol/L、液固比10∶1,进行综合实验。综合实验在相同条件下重复进行3 次,分析对比实验结果,以确定较优工艺参数的稳定性。图6 为综合实验结果。三次重复实验所得锌浸出率相差较小,超声波辅助浸出平均Zn 浸出率为91.62%,机械搅拌浸出平均锌浸出率为90.08%,超声波辅助浸出效果优于传统机械搅拌浸出。

图6 综合实验结果Fig.6 Results of comprehensive test

3 结论

(1) 氢氧化钠溶液与氧化锌矿中锌主要物相ZnO、ZnCO3、Zn2SiO4发生反应,生成可溶性物质Na2ZnO2或Na2Zn(OH)4。

(2) 超声波能够强化氧化锌矿中含锌物相在氢氧化钠溶液中的浸出效率。实验中,较优工艺参数超声波功率400 W、65℃、反应时间40 min、初始碱浓度4 mol/L、液固比10∶1;三次较优参数下重复实验,得到Zn 平均浸出率91.62%。

(3) 分析对比了超声波辅助和常规机械搅拌碱浸提取氧化锌矿中锌的实验结果,发现超声波可以强化浸出过程并大幅缩短反应时间,且Zn 浸出率优于机械搅拌浸出率。