黑沟矿高深溜井井筒堵塞诊断及处理实践

2022-09-02张万生

张万生

(酒泉钢铁集团有限责任公司,甘肃 酒泉 735100)

平硐溜井是矿山常用的开拓方式之一,其优点是能够利用溜井上下口的高差,使矿石借自重溜放,具有明显的技术经济优势[1]。但大量研究表明,溜井井筒堵塞已成为采用平硐溜井开拓方式矿山常见的影响矿山生产稳定运行的重要因素[2-6]。虽然业内学者及技术人员对溜井井筒堵塞成因、预防措施和处理方法进行了大量研究,并取得了丰硕成果[7-13],但是针对溜井井筒堵塞形式的判断及位置的诊断,仍是溜井堵塞处理的难点。本研究以黑沟矿为例,结合大量理论分析及实践成果,对该矿主溜井一次井筒堵塞形式判断、位置诊断方法,处理过程和方法进行梳理总结,供类似矿山实践参考。

1 黑沟矿主溜井概况

酒钢黑沟铁矿是典型的高山型露天矿,采用汽车—平硐溜井—铁路—胶带联合开拓方式(图1),采用分段式溜井,1#、2#溜井为采区溜井,分别服务于独立的Ⅰ、Ⅱ期采场。采出矿石由自卸汽车运输至1#、2#溜井翻卸,经溜井下口振动放矿机装入3 400 m水平20 t侧卸式矿车,经中段窄轨平峒运输系统由20 t电机车牵引至粗破碎卸矿,原矿经φ900 mm旋回式破碎机粗破碎后进入下段主溜井,粗破后矿石的粒度为0~350 mm。

图1 黑沟矿平硐溜井开拓系统Fig.1 Development system of adit pass in Heigou Mine

黑沟矿设计生产能力为450万t/a,主溜井是矿石下运的唯一通道,溜井直径5 m、井深561 m,建成时为国内冶金矿山第一深井。同时建有一条罐笼井,深度670 m,用于人员通勤。罐笼井距主溜井99 m,分别在2 970、3 110、3 250 m有溜井监测巷与主溜井联通。溜井施工时,在溜井与监测巷连接处用2m厚的钢纤维混凝土进行了封堵,并预留了检测孔。主溜井岩石普氏硬度系数为4~7,井壁岩体基本质量级别为Ⅲ级。岩体结构为层状,岩层陡立或急倾斜,节理裂隙多,局部较发育或发育。

黑沟主溜井2002年建成投运,2013年5月主溜井发生第一次井筒严重堵塞。这次井筒堵塞导致整个黑沟矿区停产25 d,影响了正常生产和对下道工序的矿石供给。在整个溜井井筒堵塞处理过程中,堵塞位置诊断和堵塞形式判断耗时费力,巷道清理、混凝土封堵及穿孔等工程施工共占用时间近23 d。

2 主溜井井筒堵塞形式判断及堵塞位置诊断的难点

溜井井筒堵塞形式判断及堵塞位置诊断,是溜井井筒堵塞处理的前提和重要依据。一般都需要有通道或措施工程接近堵塞部位或联通溜井空腔,通过人工观察、监测仪器发送和接受监测信号对堵塞区域进行测量分析辨识。

黑沟矿主溜井井筒堵塞形式判断及堵塞位置诊断的难点有:

(1)溜井上下口满矿,无法直接通过人工观察或仪器监测获得相关的溜井堵塞信息。若贸然放空下端矿石进行测量,处理过程中井底设施和人员将面临较大的安全风险。

(2)溜井监测巷被积尘堵塞清理困难。发生井筒堵塞后人员试图进入溜井监测巷,发现3条溜井监测巷均被积尘堵塞。2 970 m监测巷堵塞最为严重,积尘已堵塞整个巷道;3 110 m监测巷积尘与巷道顶板间尚有部分间隙,可监测到井内落石声响;3 250 m监测巷积尘堵塞,溜井附近部分监测巷顶部有间隙。如果同时清理3条溜井监测巷积尘,需要将大量积尘转运至罐笼井并提升至地面,现场条件只能采用人工清理,完成全部积尘转运将需要较长时间。

(3)人员进入溜井监测巷存在巨大的安全风险。由于溜井井筒堵塞存在不稳定性,堵塞部位突然失稳垮塌,矿流运动会在井筒和各检查巷道内形成如同打气筒原理般的空气吸入和压缩现象,急速的空气压缩甚至会在巷道内产生空气冲击波。在无法判断堵塞部位稳定性的情况下,人员贸然进入将面临巨大的安全风险。

(4)缺乏快速有效的监测技术手段。由于通道受限,常规的测量方法无法施展,通过咨询并论证了包括地质雷达、近距离平行孔磁法测量等多种不进入井筒进行测量的方法,但可行性均不强。

3 主溜井井筒堵塞形式判断及堵塞位置诊断方法

由于溜井上下口满矿,主溜井监测巷被积尘堵塞,采用文献可查的常规方法快速判断堵塞形式异常困难,只有结合前期生产过程中有关的信息及工程实践,对所采集的信息进行分析判断,进而确定堵塞形式。

3.1 主溜井井筒堵塞形式判断

一般来说,溜井发生井筒堵塞的形式为:① 井壁发生较大的片帮,大块矿岩直接棚堵导致井筒堵塞;②大块聚集形成稳定的大块咬合拱堵塞;③粉矿受压形成的粉矿黏结拱堵塞。

3.1.1 片帮体棚堵

一般在溜井井位选择时需要通过对溜井围岩进行工程地质勘探评价,选择地质条件好的部位开凿溜井。由于溜井位置的选择还受采矿工程方面的因素限制,因此不可避免地会选择地质条件非最佳的部位,从而增加了施工难度、支护费用和安全使用风险。

根据主溜井围岩强度、井壁岩体稳定性、岩体结构综合分析,该溜井整体地质条件一般,岩层陡立、急倾斜、节理裂隙多、局部较发育或发育,由于长期使用,井筒刷大导致井筒变形严重存在大面积片帮的可能。围岩强度较低且差异较小,正常情况下矿流冲刷磨损会较为均匀,但不排除部分高度阶段内阶段流的存在会导致局部磨损刷大较为严重的情况。发生较大的片帮时,会在溜井出矿过程中阶段性发现夹杂大块岩石的现象。根据黑沟矿主溜井多年运行过程中溜井下口大块岩石的统计结果,基本未发现类似井壁大块岩石集中出现的情况。由此判断本次主溜井发生的井筒堵塞为井壁片帮体棚堵的可能性较小。

3.1.2 大块聚集咬合支撑形成稳定的悬拱

大块矿石在井内聚集、相互咬合支撑,也容易形成稳固的大块咬合拱[14]。井内矿石在下落过程中容易出现大块聚集,因此在溜井设计时,需根据进入溜井的物料最大粒级确定溜井直径,一般溜井的最大直径为控制最大粒级的4~6倍,主要是为了降低大块聚集咬合产生稳定悬拱的概率[14-16]。黑沟矿主溜井储存的是粗破后矿石,矿石最大粒级为300 mm,形成大块咬合拱的概率极小。

3.1.3 粉矿受压形成的粉矿黏结拱堵塞

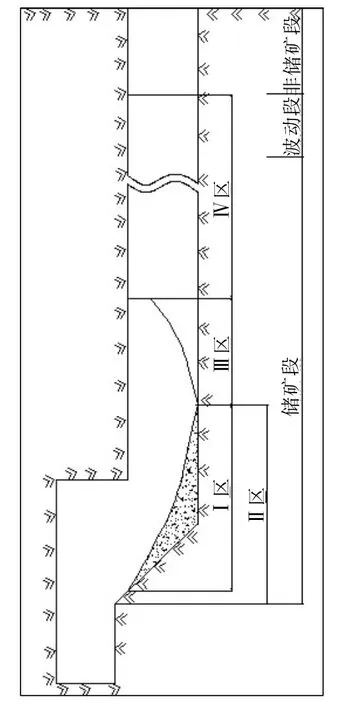

根据矿石在溜井中的移动规律及特点,从溜井放矿口开始往上,可将溜井分为4个区(图2)[9,17]。

图2 溜井分区示意Fig.2 Schematic of chute partition

(1)Ⅰ区(死矿区)。该区矿石处于静止状态,不移动,故称为死矿区。死矿的堆积,有利于减小矿流对溜口衬板的磨损,但堆积过厚影响放矿口高度,极易在另一侧产生咬合拱或黏结拱。

(2)Ⅱ区(变速变向局部断面移动区)。该区为放矿椭球体生成和逐步扩大的区域,由此形成变速变向局部断面移动区。由于溜口偏于溜井一侧,致使另一边易形成一个粉矿堆积体区(即死矿区)。当条件成熟时,移动的平衡拱易形成稳定的平衡拱。Ⅰ、Ⅱ区发生堵塞会立即影响溜井出矿,加上一般溜井下部都设置了专门的观察孔等,堵塞空高相对较低,发现和处理相对简单快捷。

(3)Ⅲ区(垂直全断面连续性移动区)。在该区域矿石随着下部溜口放矿而同时移动,呈全断面连续性移动特征,矿石在该段不易产生堵塞。

(4)Ⅳ区(垂直全断面阶段性移动区)。高深溜井(通常深度大于200 m)与短溜井(通常深度小于200m)最大的区别就是该区段高度增加。该区域内一定高度范围内反复形成悬拱并向上发展,形成的临时平衡拱有数个,在溜井放矿过程中始终破坏再形成。在该区域矿石移动并不是随着下部溜口放矿而同时移动,它与下部溜口放矿有一时间差,且该时间差随井筒向上延伸而加大,矿石下落出现一次或数次下落现象,呈全断面阶段性移动特征,矿石在该段极易产生黏结拱堵塞。

高深溜井该区段受井筒气密性等的影响,具有以下有别于短溜井的特征:

(1)阶段流加剧了井壁的磨损。由于阶段流形成的矿流冲刷以及触底振动冲击,加剧了井壁的磨损。受溜井围岩岩性差异及地压造成的应力差异的影响,阶段流对井壁造成的磨损程度是不一致的,在磨损过程中会在井内形成凹槽或凸台,甚至形成局部漏斗状结构,为悬拱形成创造了条件。本研究观测的黑沟矿1#采区高深溜井的井壁情况如图3所示,说明凸台和漏斗型结构的存在。

图3 黑沟矿2#溜井磨损观测照片Fig.3 Wear observation photo of No.2 chute of Heigou Mine

(2)井内矿石长距离下降运动带来的矿石间磨蚀作用导致微细粉含量增加,对比高深溜井与短溜井排出的矿石,最大的区别是高深溜井的矿石基本没有了尖锐的棱角。黑沟矿溜井3个监测巷粉尘堆积差异也说明了微细粉含量在不同高度的变化。阶段流下行过程中微细粉受气流影响强化了分级作用,使局部矿石间隙得到了充分地充填,降低了井内松散矿石的孔隙率,增大了通风阻力,影响了透气性。实际上控制溜井矿石水分、粉矿含量是为了保证矿石的透气性。

(3)阶段流加强了对矿石的触底冲击夯实作用[16-21]。该区域临时平衡拱维持时间越长,下部继续放矿将导致井内空腔高度增加,临时平衡拱一旦破坏,矿石的触底冲击将随着空高增加而增强,对接触矿面的夯实作用也越强。矿石在井筒内下落过程中受气流影响形成的块粉分级,使局部矿石的松散性、透气性、流动性变差,更易形成稳定的粉矿黏结拱。在本次疏通处理措施工程施工阶段,在3 250 m监测巷进入井筒范围内发现一块粉黏结体,黏结体块粉结合致密,其中观察到部分条状块矿有断裂但未呈现较大分离位移,可以推测黏结体是在强烈冲击作用下瞬间压实形成。

(4)阶段流导致了井内空气密度降低,使气流扰动作用弱化[15]。由于该区域形成的临时平衡拱有数个,井内一定高度范围内反复形成悬拱并向上发展,在溜井放矿过程中始终处于破坏再形成的过程。随着下部矿石向下移动,导致井内空腔体积增加,再加上阶段流对下部空腔空气的压缩,导致部分井内空气随下部矿石或其他通道溢出,从而使空腔内空气密度逐渐降低形成负压状态,下部矿面移动或临时平衡拱破坏使井内气流对新形成的临时平衡拱扰动作用弱化,可能导致该区域在溜井放矿过程中临时平衡拱破坏再形成的过程中断,从而形成稳定的平衡拱。相关学者研究的溜井“喘气”现象、监测巷生产“雾化”现象,以及在测量溜井内矿石流动各监测巷的气压变化,均说明了井内负压的存在。这种“喘气”现象也成为了本次诊断堵塞位置的重要依据之一。

上述特征的存在,受矿石块度组成、压实程度、含水量等的影响,极易形成临时平衡拱,该拱为粉矿黏结拱。可能因井筒几何形状、表面平整度变化而形成稳定的支撑,其强度无法因上部的载荷而破坏,无法因气流挠动而塌落,最终将导致井筒堵塞。

综上所述,并结合中钢集团马鞍山矿山研究总院股份有限公司的相关技术人员对如何保证高深溜井的安全使用进行的相关试验研究结论,当黑沟溜井中矿石粉矿含量达到一定比例时,含水量将达到3%~7%,该条件下压实系数大,矿石易结块成拱[14]。

根据溜井使用年限和累计矿量,井筒肯定有一定程度的变形。本次主溜井造成悬拱堵塞的根本原因与井筒结构和溜井流动规律有很大关系,悬拱部位具备了悬拱形成的下述条件:井筒一定高度范围内磨损严重,导致井筒产生局部变形,井内形成凹槽或凸台,为形成稳定拱脚创造了条件,阶段流的夯实作用,加上粉矿含量和可能的水分条件,使矿石压实程度达到了形成粉矿黏结拱的条件。由此判定本次主溜井井筒堵塞的基本形式应为粉矿黏结拱堵塞。

3.2 主溜井井筒堵塞位置诊断

受限于监测巷被积尘堆积,通过采集分析溜井下部拉矿过程中井内矿流声响、空腔回声、气流变化和气流声响等信息来诊断井筒堵塞位置和空腔高度。

3.2.1 拉矿产生阶段流气流扰动

一般在溜井发生井筒堵塞后,在一定时间段内,会不断有浮石从上部黏结拱掉落并在井内产生声响,少量的浮石掉落不会引起大的气流扰动,但可以根据落石声响的出现判断矿面与监测巷的大致距离,同时可以根据落石声响的频率判断黏结拱的稳定性,作为人员可否进入监测巷作业的重要安全判定依据。拉矿过程中一旦听到落石声响,就具备了采集更多井内矿流声响、空腔回声、气流变化和气流声响的基本条件。为此,本研究在3 250 m、3 100 m监测巷积尘与顶板间隙部位设置了视频、音频采集,并悬挂丝带观察微弱的气流变化。

根据多年观测溜井矿石流动的经验,溜井上部产生稳定的平衡拱后,在井内移动的矿石还能够不断产生新的阶段流,在下部快速的拉矿过程中,新的阶段流会因为落高的增加产生较强的气流扰动,控制得当可破坏临时平衡拱,有利于避免井筒堵塞。较强的阶段流会压缩或抽拉溜井空腔内的空气,通过空气扰动在井筒内形成弹性波,在受限的气流通道部位产生“喘气”现象;同时阶段流触底产生的振动声响会在井筒内形成明显的回音。本次溜井位置诊断主要采用“回声定位”和“喘气判定”两种方法。

3.2.2 回声定位

通过对溜井内阶段流触底产生的振动声响的波形分析,发现每次大的触底振动波形后面都有一系列有规律的不断衰减的波形出现。通过分析,认为这是由声波在井筒空腔内回声造成的。声源为触底位置,分析溜井入射角度可知,井筒内能够产生大的反射回音的部位只有上部黏结拱拱面,大部分黏结拱拱面都呈反射锅形,有利于反射回音的形成。

根据阶段流触底产生的振动声响的波形分析确定回音传播时间,并结合音频采集点与井筒的距离、声音在空气中的传播速度,通过计算确定的回声反射点与声源的距离(即溜井空腔高度)为102 m,大约距3 250 m监测巷地板38 m。由于以从井内传出声响判断矿面到达监测巷为测量计时起点,存在一定误差,因此该高度值的精确性稍有欠缺。

3.2.3 “喘气”现象判定

溜井下部连续出矿石时,随着下部矿石向下移动,井内空腔体积增加,再加上阶段流对下部空腔空气的压缩,导致部分井内空气随下部矿石或其他通道溢出,从而使空腔内空气密度逐渐降低形成负压状态。根据多年的观测,当空腔距气流通道到一定距离后,便出现气流声,当气流通道基本畅通时,气流声随即消失。当气流通道监测到“喘气”现象时,一般都伴随着井内振动出现。较强的阶段流,导致溜井空腔内的空气被压缩或抽拉,通过空气扰动在井筒内形成弹性波,在受限的气流通道部位产生了“喘气”现象。一旦气流通道畅通,“喘气”现象反而消失。

根据相关经验,一般气流声和“喘气”现象出现时,空腔距监测巷气流通道为5~35 m。受限的气流通道部位有可能由于矿石的松散性和透气性不同,存在较大差异。

根据以上两种方法推断,初步诊断黏结拱的大致位置应在3 250 m监测巷底板水平以下35 m左右。

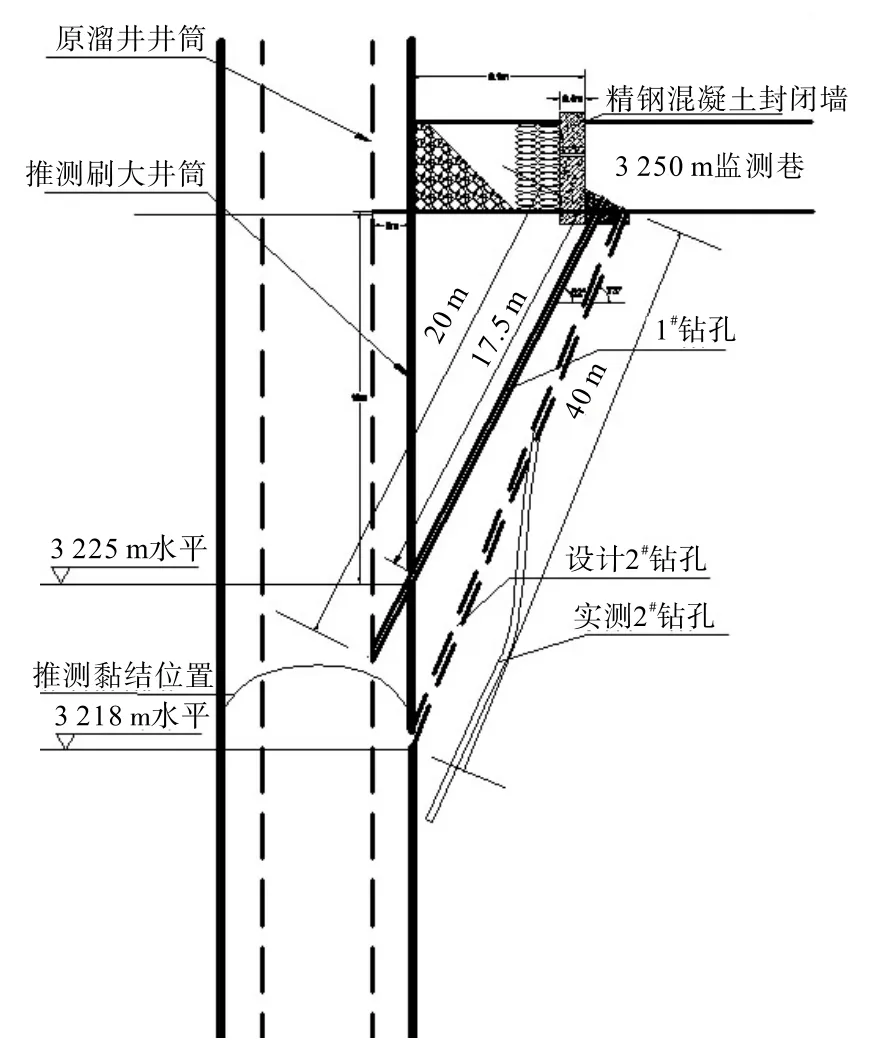

4 措施工程及堵塞处理

在初步完成主溜井井筒堵塞形式判断及堵塞位置诊断后,判定堵塞形式为粉矿黏结拱,相应能够采取的处理措施为“破拱脚”“爆震”[4]和“水浸”等方式。后续将进行钻孔施工,为爆破或注水创造条件,并开展溜井疏通的措施工程和井筒堵塞疏通处理,主要工作包括:3 250m监测巷积尘及积矿清理,为施工创造场地条件;在3 250m监测巷和溜井结合部砌筑封闭墙,为疏通作业创造安全条件;钻孔作业,采用双孔模式(图4),进行堵塞位置验证并进一步提高堵塞定位精度,为堵塞处理技术手段应用提供进一步的设计决策依据。

图4 3 250m监测巷防护墙及钻孔布置Fig.4 Protective wall and drilling layout of 3 250 m monitoring roadway

4.1 3 250 m监测巷积尘清理

3 250 m监测巷部分被积尘充填,在清理过程中发现,有一穴状通道通向井筒,接近井筒基本无积矿,钢纤维混凝土封闭墙已磨损殆尽。说明在溜井施工时砌筑的钢纤维混凝土挡墙阻挡了井内矿石的外溢,墙体下部设置的水平监测孔有气流与监测巷保持了气流畅通。井内强烈的气流扰动在向外输送粉尘的同时,也维持着气流通道的畅通。钢纤维混凝土墙体全部磨损前,积尘已经堵塞了与溜井结合部的大部分空间。

在穴状通道尽头,井筒部位内发现一局部黏结拱,这是第一次能够直接近距离观察黏结拱的形态。在黏结拱下部装药实施了第一次大药量爆破,爆破后上部矿流进入监测巷,随着清理矿流不断涌出,上部未出现“喘气”现象,可以判定3 250m监测巷穴洞上部位置存在局部黏结堵塞,破坏后矿流连续,上部未见堵塞,也进一步验证了下部堵塞判断的准确性。

4.2 封闭墙施工

为了降低施工人员进入监测巷带来的安全风险,也为改善井筒的气密性(本研究认为气密性和气流通道畅通正负效应都是存在的)。首先对监测巷进行封堵,封堵采用钢筋混凝土。设计墙体厚度0.3 m,内衬用矿渣装袋码垛,硐壁整体开槽,周边设锚杆与配筋焊接后一次浇筑成型。为延长防护墙的服务寿命,墙体距井筒5 m,部分空腔会随着溜井生产由矿石自然充填。混凝土强度达到要求后进行下一步穿孔作业。

4.3 钻孔及爆破

先按设计角度进行钻孔,倾角63°,设计深度20 m,钻至17.5 m后与溜井贯通,确认井内有矿,随后进行两次井内爆破,效果不显著。本次穿孔爆破目标是钻孔到达拱脚部位,希望通过爆破作用实现“破拱脚”来破坏黏结拱。由于用“回声定位”和“喘气判定”两种方法确定的结拱位置精度远达不到精确测量的要求,失败也是在所难免。

距第1个钻孔0.5 m重新钻孔,钻孔倾角73°设计深度40 m,钻至46 m,未与溜井贯通,由于穿孔深度远超钻机设计的额定穿孔深度,遂停止穿孔作业。后经钻孔测斜,发现钻孔跑偏严重,导致钻孔未按预期进入溜井。

随后在二次穿孔底部进行装药爆破,药量31.5 kg,目的是通过对井壁的小范围破碎利用爆破振动破坏悬拱,或由于装药位置距拱脚较远、或由于爆破抵抗线过小,未能产生足够的振动,虽然实现了炮孔与井壁的贯通,但未实现悬拱的破坏。根据计算的爆破振动,悬拱位置生产的质点振动速度足以导致悬拱垮塌,但未出现期望的效果。

确认钻孔与溜井贯通后,利用钻孔通过视频试图对黏结拱进行观察,由于角度控制难度大,没有看到悬拱清晰画面,但观察到了局部井筒磨损情况,从画面看,溜井井筒呈不规则状,说明井筒磨损还受溜井围岩地质结构面的控制,井筒局部形状见图5。

图5 主溜井3 215 m附近井筒局部形状Fig.5 Local shapes of wellbore near main chute 3 215m

随后进行“爆震”破拱[10],即通过2#钻孔在井筒内悬药爆破,药量45 kg,根据曾经多次成功采用的处理方法,该药量在近距离爆炸产生的空气冲击波超压值足以破坏悬拱,但也未出现期望的效果,说明悬拱强度超出预期。

4.4 钻孔注水“水浸”破拱

依据中钢集团马鞍山矿山研究总院股份有限公司相关技术人员编制的《酒钢镜铁山黑沟矿区深溜井试验研究报告》:当黑沟溜井中矿石粉矿含量达到一定比例时,含水量达到3%~7%,该条件下压实系数大,矿石易结块成拱,可以认为粉矿黏结拱通过水浸,含水量大于7%时,可能导致粉矿黏结拱破坏,业内也有成功的工程实例[19]。

二次爆破未果后,随即用已经敷设好的管道向1#钻孔注水,注水过程中溜井上口有强烈的气流伴随碎石飞出,溜井疏通成功,用水量约6 t,用时约10 min。

采用注水法实现了悬拱最终垮塌,也说明堵塞是由粉矿形成的黏结拱所致,含水量对黏结拱的形成和破坏具有重要的作用。

5 后期观测及溜井井筒三维测量

本次堵塞处理最后采用注水法实现了悬拱最终垮塌,也说明堵塞是由粉矿形成的黏结拱,含水量对黏结拱的形成和破坏具有重要的作用。

通过对主溜井上部进行了井筒三维扫描(图6)发现,黑沟矿主溜井的井筒磨损比较严重,并且磨损分布不均匀。

图6 主溜井上部三维模型Fig.6 3D model of the upper of main chute

6 结 论

(1)利用溜井矿石流动规律和相关生产数据可以判定溜井的堵塞形式。

(2)利用“回声定位”和“喘气判定”可诊断溜井堵塞部位。

(3)井筒一定高度范围内磨损变形,阶段流加强了对矿石的触底冲击夯实作用,负压状态削弱了空腔内的气流扰动,是高深溜井形成悬拱堵塞的主要原因。

(4)本次堵塞处理最后采用注水法实现了悬拱最终垮塌,也说明堵塞是由粉矿形成的黏结拱所致,含水量对黏结拱的形成和破坏具有重要的作用。在明确堵塞位置和堵塞形式后,在黏结拱处少量注水是一种较为快捷安全的方法。