深海安装工况下水下采油树鹅脖连接器安全性能分析*

2022-09-02刘统亮刘孔忠杜宇成魏行超程寒生刘伟杰

刘统亮 刘孔忠 杜宇成 魏行超 程寒生 戚 蒿 刘伟杰

(1.中海石油(中国)有限公司海南分公司 海南海口 570300; 2.中石油江汉机械研究所有限公司 湖北武汉 430024;3.中国海洋石油集团有限公司 北京 100010)

水下生产系统是深水油气田开发的重要模式之一。在深海环境中,水下生产系统中不同部件之间的连接主要通过水下连接器实现。采油树鹅脖连接器作为水下生产系统的重要组成部分,其上部连接水下软管,下部与水下结构物,如采油树、管汇和PLET等相连接,连接器结构性能的好坏直接影响到整个水下生产系统的可靠性和安全性[1]。在实际工作过程中,鹅脖连接器在船上由吊车进行提升吊装,下放至深海构建完整的水下生产系统[2-3],因此恶劣的海洋环境对深水采油树鹅脖连接器的结构强度提出了更高要求。

目前,许多学者对水下采油树连接器展开了相关研究。OWENS J H[4]研究了采油树井口连接器和井口头之间的相对刚度,通过有限元和实验分析得出了金属密封圈密封接触应力与密封锥面、接触压力和内部介质压力之间的变化规律。SINGEETHAM S P等[5]以外径为476.25 mm的水下采油树井口系统为研究对象,以137.9 MPa压力下的井口疲劳问题为研究目标,利用仿真软件对该工况下井口系统的疲劳性能进行了测试。曹博 等[6]运用ABAQUS有限元软件,对深水连接器进行三维模型动态仿真分析,得到了内压与连接器抗弯能力和抗扭能力的变化趋势。程子云 等[7]以一种卡箍式水下采油树节流阀连接器为例,分析了锁紧工况下卡箍连接器的强度,得到了其整体应力分布情况。曾威 等[8]以密封强度为评价指标,分析了水下采油树井口连接器密封圈密封性能随预紧力、工作压力和结构参数变化的规律。

目前相关研究主要集中在水下采油树井口连接器密封性能和抗拉、抗弯等方面,鲜有对采油树鹅脖连接器进行安全强度分析,也缺乏对其深海安装情况的深入研究。本文以南海某1 500 m水深气田使用的水下采油树鹅脖连接器为研究对象,建立了其理想弹塑性有限元分析模型,并基于DNV极限安装工况对鹅脖连接器深海安装连接过程进行了模拟仿真,得到了主要风险区域;在此基础上,根据ISO标准对其进行了应力集中验证分析,从而确保鹅管连接器整体结构强度满足规范要求,进而成功指导鹅脖连接器实际海上安装,为整个气田的顺利投产提供了有力保障。

1 鹅脖连接器结构及海上安装过程

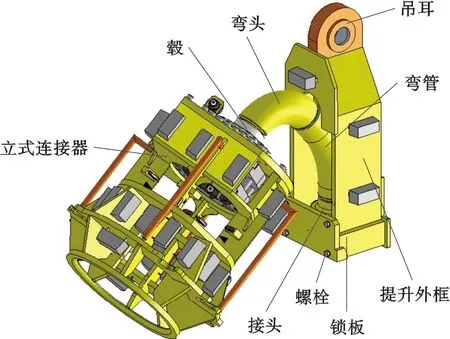

鹅脖连接器属于连接跨接软管和水下结构物的一种立式连接器,由普通的立式连接器、鹅脖管道(包括毂、弯头、弯管和接头)和提升外框组合而成。该连接器一端通过毂连接立式连接器,另一端通过接头与跨接软管相连,既具备立式连接器易于连接的优点,又能有效降低软管在连接器上的载荷,因此被广泛应用于深海采油树和结构物之间的连接。

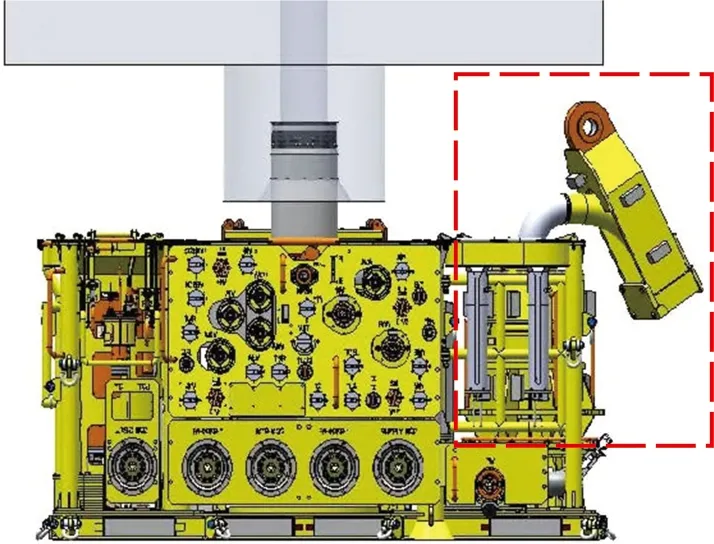

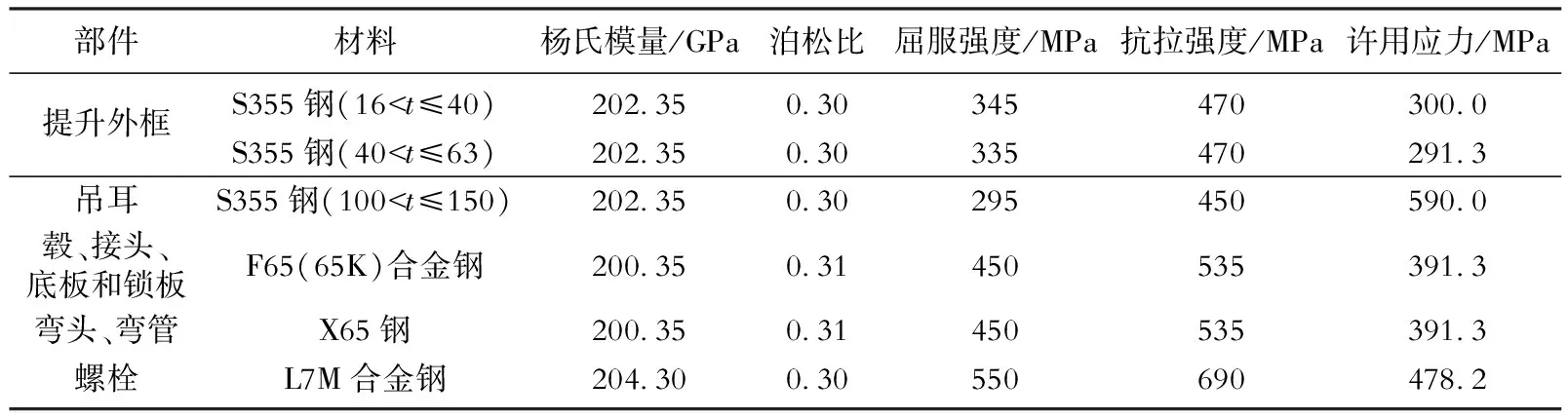

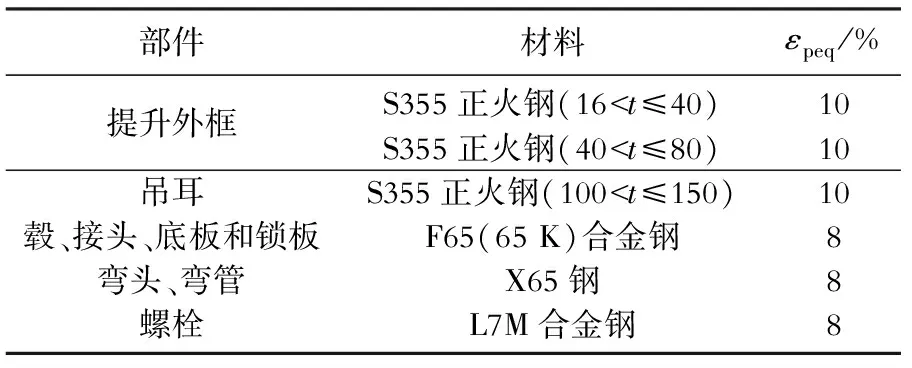

以南海某1 500 m水深气田实际使用的鹅脖连接器为例,其主要由提升外框、鹅脖管道(包括毂、弯头、弯管和接头以及立式连接器等3部分组成(图1),其中提升外框和鹅脖管道两者总质量1.866 t,立式连接器总质量3.234 t,提升外框顶部的吊耳用于吊装、安装和回收。该连接器上端的接头通过Grayloc法兰与内径为203.2 mm的生产用柔性软管相连,下端的毂通过立式连接器与采油树连接(图2),连接器各主要部件所用材料及相关参数见表1。

图1 鹅管连接器结构示意图

图2 鹅脖连接器与水下采油树连接示意图

表1 南海某气田鹅脖连接器各部件材料物理特性参数

水下采油树鹅脖连接器在海上安装时,软管通过工程船上的张紧器进行垂直下放,再与鹅脖连接器相连一起下放至海里,待软管下放完成后,软管末端通过张紧器后在月池上与另一个鹅脖连接器相连再进行下放。为区别两个连接器,首先下放的称为首端连接器,后下放的称为末端连接器。若软管长度大于水深,则软管末端连接器承受水深长度的软管的载荷;若软管管长度小于水深,则软管末端连接器承受整条软管和首端连接器的载荷,这两种情况对于末端连接器都是最大载荷工况。软管达到海底后,通过水下机器人(ROV)先将软管一端的鹅脖连接器与采油树进行对接,再将软管平铺,之后将软管另一端的鹅脖连接器与其他水下结构物相连。

2 分析参数计算

2.1 载荷计算

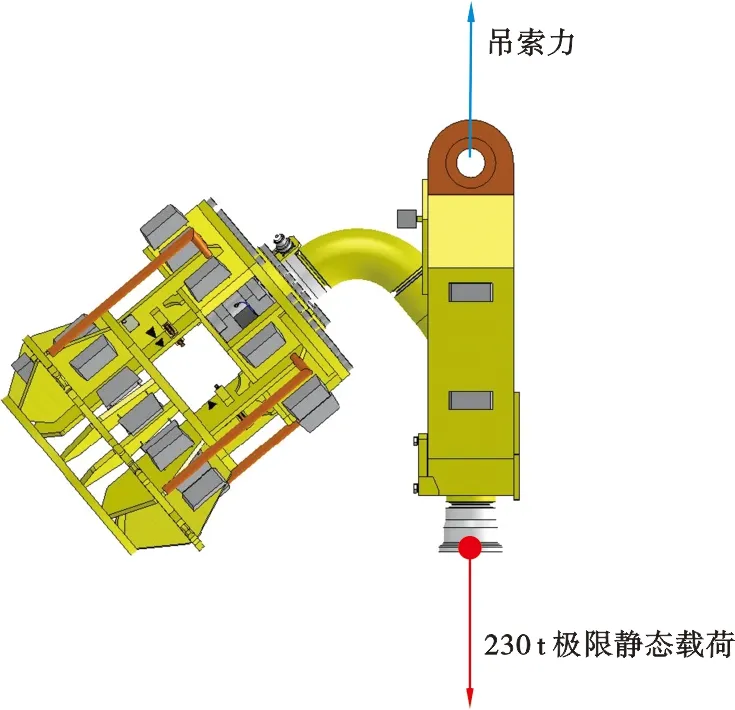

基于DNV-OS-H205极限安装工况[9],对软管末端鹅脖连接器下放安装过程进行分析;基于1 500 m水深工况,在软管连接处施加230 t静态极限载荷,受力分析如图3所示。

图3 南海某气田软管末端鹅脖连接器受力分析图

基于DNV-OS-H205设计载荷和影响因素对提升外框负载力进行计算:

Fd=W·DAF·γf·γc·γweight·g

(1)

式(1)中:Fd为提升外框的负载力,kN;W为提升外框和鹅脖管道的质量,t;DAF为动态放大系数,取值为1.3;γf为载荷系数,取值为1.3;γc为结果系数(对于吊耳,取值为1.3;对于提升外框,取值为1.15);γweight为不确定因素权变系数,取值为1.1;g为重力加速度,取值为9.81 m/s2。

提升外框在设计载荷下的吊索力(RSF)计算如下:

静态负载力为

F=SWL·DAF·γf·γc·γweight·g

(2)

式(2)中:SWL为静态负载,取值为230 t。代入相关参数可求得静态负载力F=4 824 kN。

提升外框和鹅脖管道自重为

W=Wgfp·DAF·γf·γc·γweight·g

(3)

式(3)中:Wgfp为提升外框和鹅脖管道质量,取值为1.866 t。代入相关参数可求得W=39 kN。

因此,作用在软管接头处的合力为

F+W=4 863 kN

(4)

立式连接器母头处作用力为

T=Wterm·DAF·γf·γc·γweight·g

(5)

式(5)中:Wterm为立式连接器母头质量,取值为3.234 t。代入相关参数可求得T=68 kN。

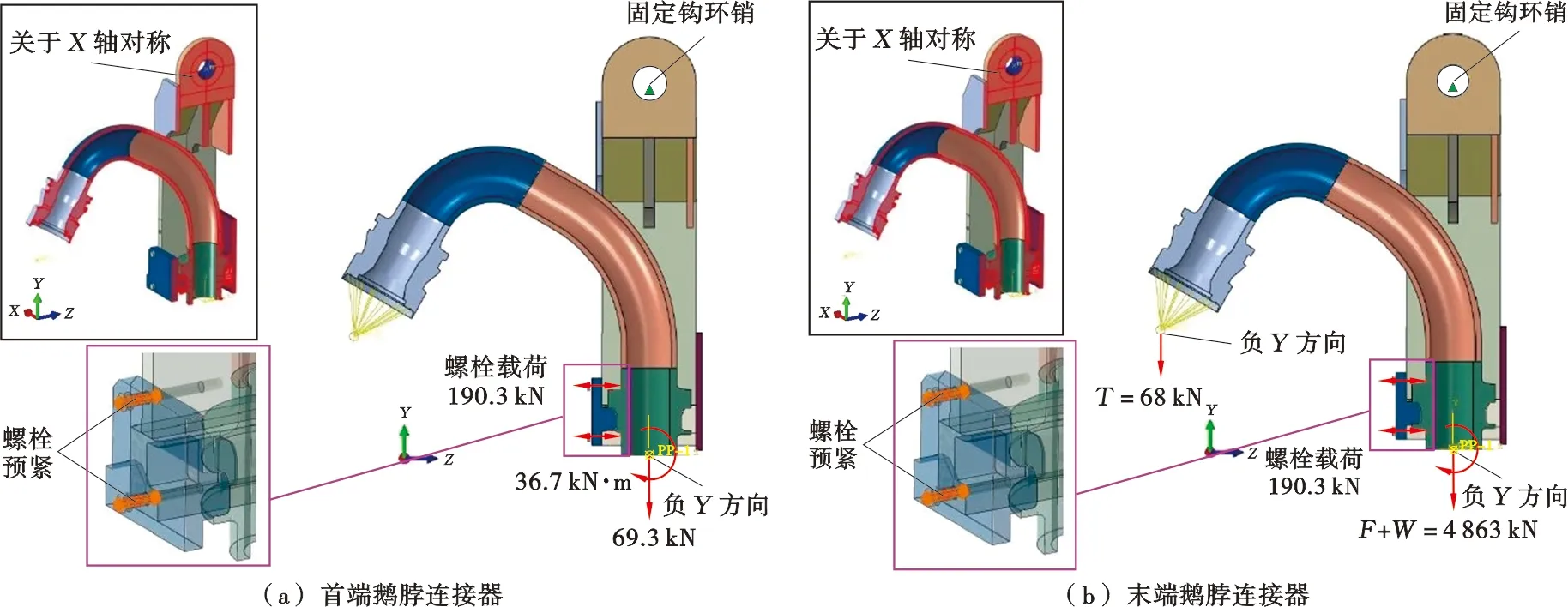

同样基于DNV-OS-H205极限安装工况,对软管首端鹅脖连接器进行分析,在上述载荷条件下计算得到鹅脖连接器接头处的载荷为:张紧力Ft=32.4 kN,剪切力Fs=0 kN,弯矩Mb=17.17 kN·m。受力分析如图4所示。

图4 南海某气田软管首端鹅脖连接器承受的载荷

根据DNV-OS-H205标准,此工况下设计载荷系数f计算公式为

f=DAF·γf·γc·γweight

(6)

代入相关参数可求得f=2.13 785

因此,在此设计载荷下施加的鹅脖连接器首端接头处所受到张紧力为:Ft×f=32.4×2.13 785≈69.3 kN,剪切力为:Fs×f=0×2.13 785=0 kN,弯矩为:Mb×f=17.17×2.13 785≈36.7 kN·m。

2.2 强度评价指标

2.2.1许用应力

对于塑性材料如不锈钢,多发生屈服失效,根据第四强度理论[10],使用Von Mises应力作为失效判定准则,其计算公式为:

(7)

式(7)中:σ为Von Mises应力,MPa;σ1、σ2、σ3分别为第一、第二和第三主应力,MPa。

设计载荷下的许用应力[σ]计算公式为:

[σ]=SMYS/γm

(8)

式(8)中:SMYS为屈服强度,MPa;γm为材料安全系数,由DNV-OS-H102规范可知,钢结构材料安全系数γm=1.15。

若σ≤[σ],则认为材料强度符合安全要求。

2.2.2应力集中验证

根据ISO 13628-7标准,对应力集中区域进行验证,即验证该处高应力只集中在此区域而不影响整体的强度[11-12]。根据该标准,需在弹塑性分析中以设计载荷下的1.5倍附加安全(载荷)系数进行评估,导致全局失效的载荷(全局标准)为2%主应变,导致局部失效的负载(局部标准)的计算公式为:

εpeq≤min[0.1,0.5×(1-σy/σu)]

(9)

式(9)中:εpeq为等效塑性应变;σy为屈服强度,MPa;σu为极限抗拉强度,MPa。

基于式(9),鹅脖连接器有限元模型中使用材料的等效塑性应变最大值εpeq见表2。

表2 南海某气田鹅脖连接器允许最大等效塑性应变εpeq(局部标准)

3 有限元模型建立

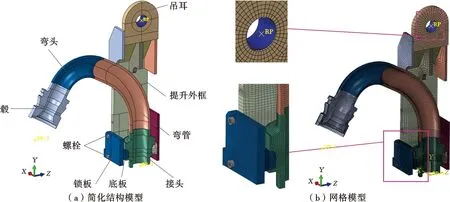

3.1 有限元模型

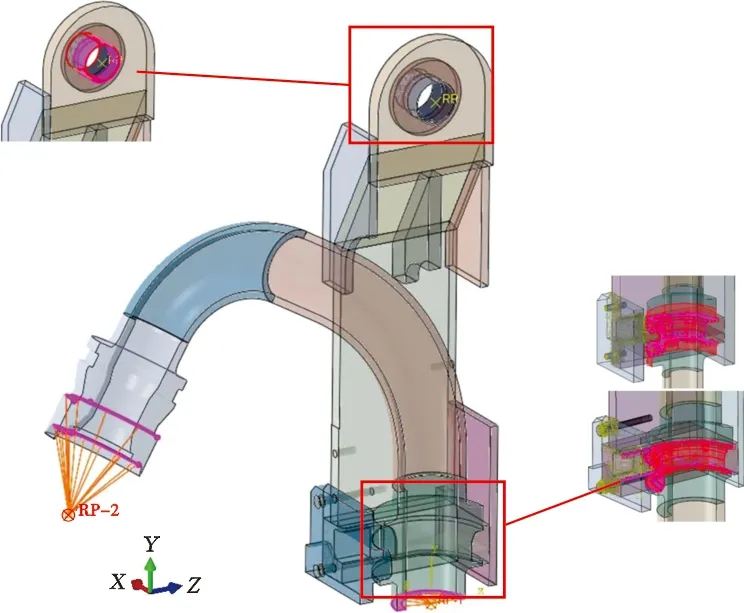

基于上述工况和载荷条件,采用ABAQUS建立鹅管连接器有限元分析模型时,考虑到计算的收敛性,应忽略影响较小的因素,对连接器母头进行简化,将其自重等效为载荷施加在鹅脖连接器与母头的接触点上,方便边界条件施加。由于模型整体上是轴对称结构,采用平面轴对称方式进行建模。简化后的模型主要由吊耳、接头、弯管和提升结构等部件组成(图5a);对模型进行网格划分,整体使用C3D8I单元,该8节点六面体线性非协调模式单元能克服剪切自锁问题,具有较高的计算精度,模型整体和局部加密网格如图5b所示。

图5 南海某气田鹅脖连接器有限元模型

3.2 载荷工况及约束条件

有限元模型初始条件为:在吊耳钩环销处设置固定边界条件,模型整体关于X轴对称约束。根据吊装工况载荷计算数据,其载荷施加步骤为:首先按屈服强度的67%对螺栓施加预紧载荷190.3 kN,随后按当前预紧长度固定螺栓。对于末端鹅脖连接器,在接头载荷处的负Y方向施加合力4 863 kN,在毂载荷处的负Y方向施加作用力68 kN;对于首端鹅脖连接器,在接头载荷点负Y方向施加69.3 kN的力和36.7 kN·m的弯矩(图6)。

图6 南海某气田软管首末端鹅脖连接器施加载荷示意图

各接触面接触类型均为面对面接触(图7),摩擦系数设置为0.1,吊耳与钩环销接触处采用刚性表面ARSC单元,母头和接头设置参考载荷点,均为固定约束。

图7 南海某气田鹅脖连接器各接触面及约束设置

4 数值模拟结果分析

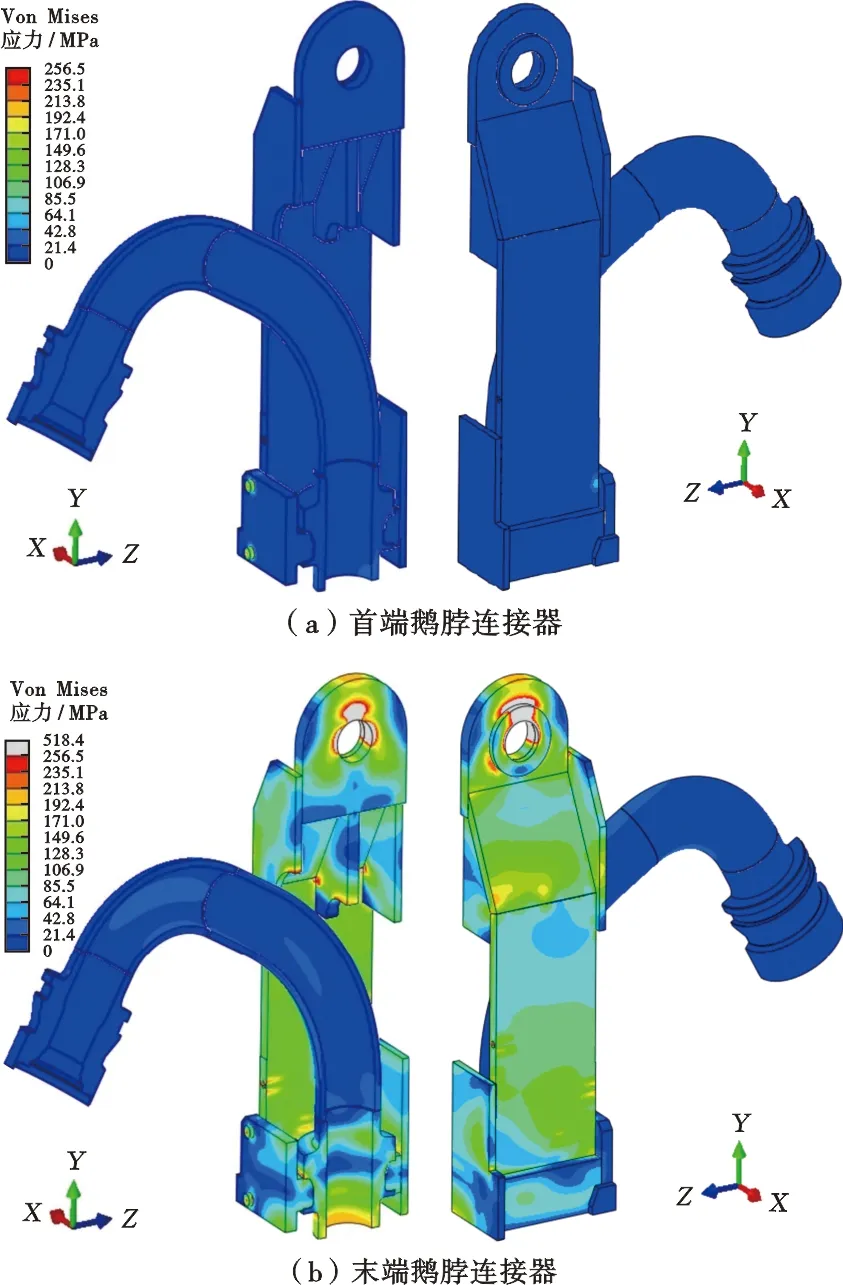

4.1 鹅脖连接器整体

对吊装工况最大钩载条件下的首末端鹅脖连接器模型进行计算,得到其整体Von Mises应力分布(图8),可以看出,各部件最大Von Mises应力均低于DNV-OS-H205规定的许用应力,较大Von Mises应力主要集中在吊耳和接头。

图8 软管首末端鹅脖连接器整体Von Mises应力分布

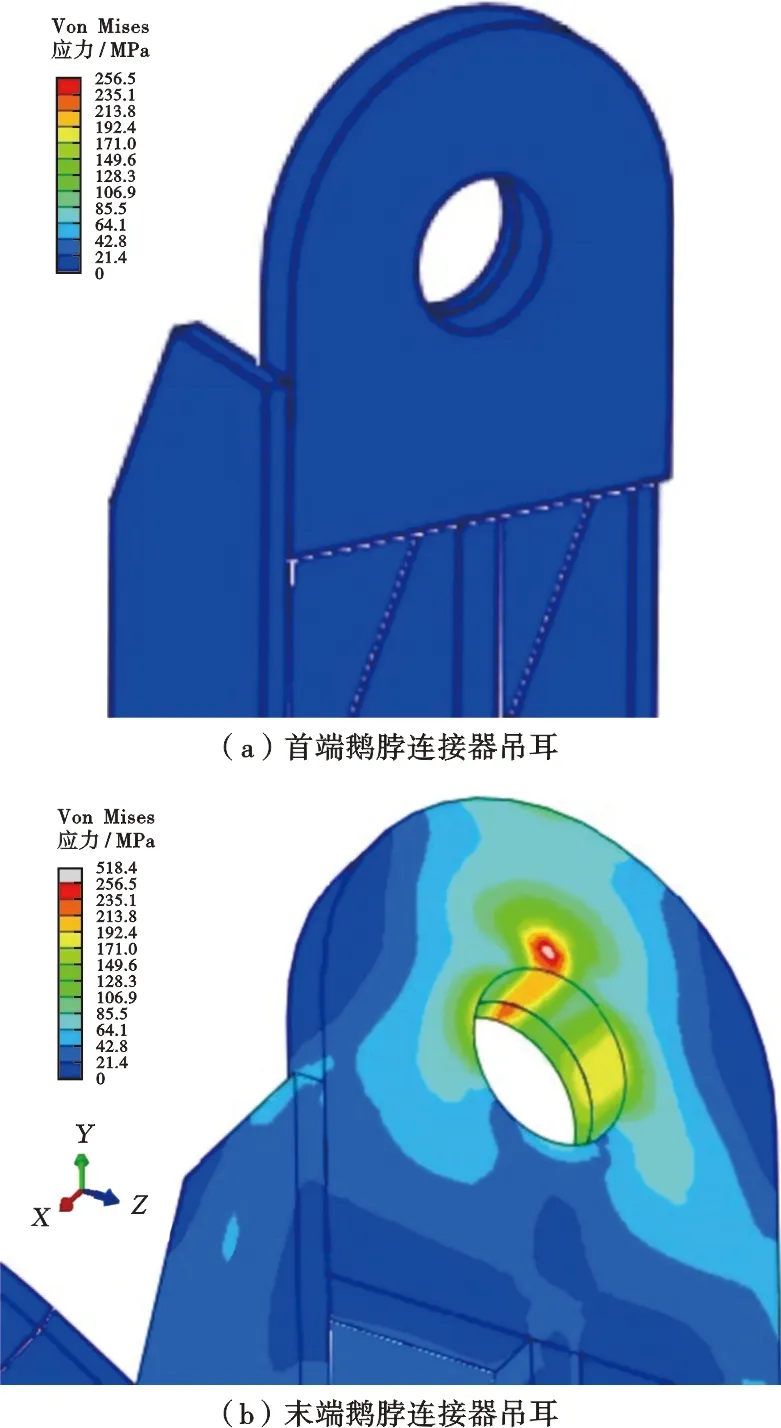

4.2 吊耳

由于吊耳和钩环销之间设置为刚性接触,易产生较大应力,需对其进行强度校核。根据DNVGL-ST-E271标准,在设计载荷条件下吊眼孔边缘最大集中应力应不超过所用材料屈服强度的2倍[13]。提取吊耳部分Von Mises应力分布(图9),得到首末端鹅脖连接器吊耳处最大Von Mises应力分别为256.5 MPa和518.4 MPa,均小于2倍的屈服强度590 MPa,满足安全强度要求。

图9 软管首末端鹅脖连接器吊耳Von Mises应力分布

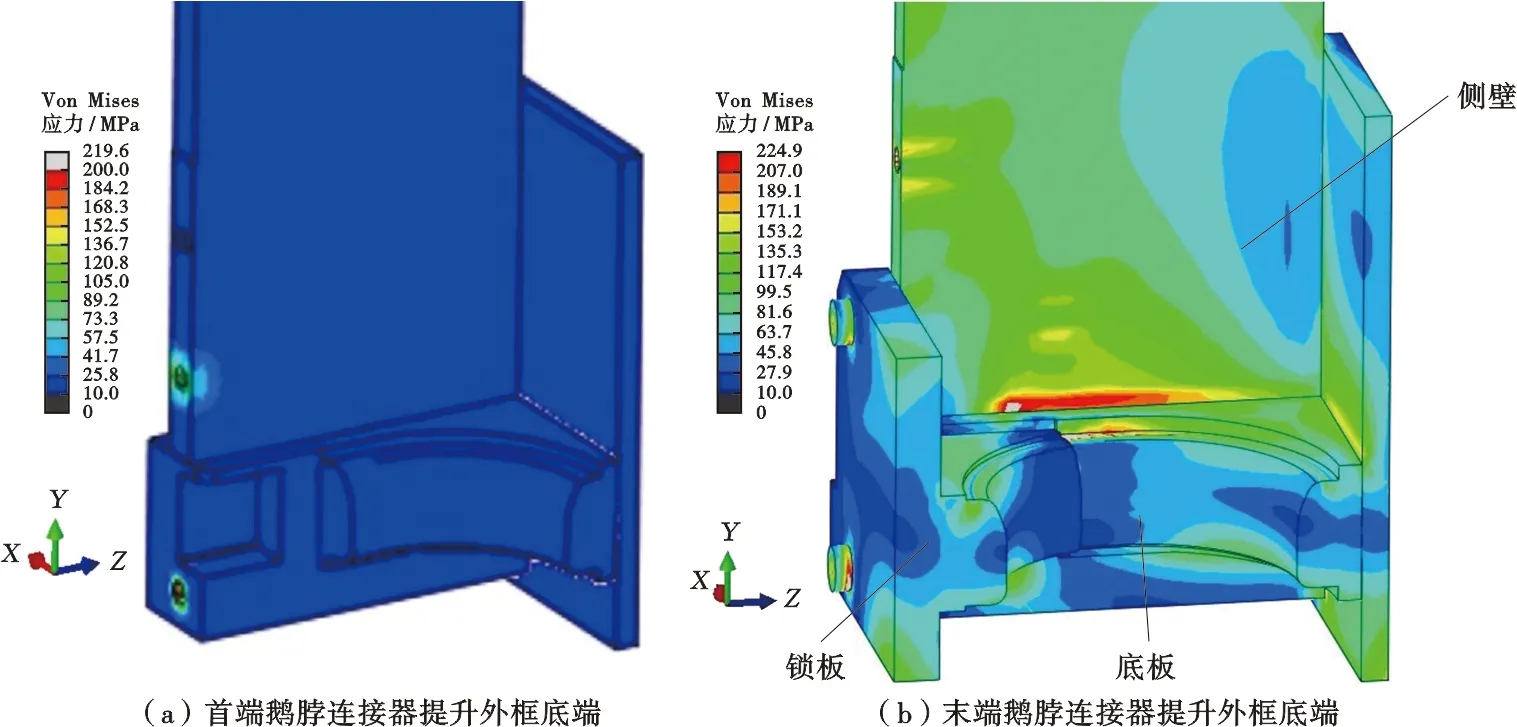

4.3 提升外框

对提升外框进行分析,整体应力较大区域集中在提升外框的底端,取提升外框底端为研究对象,得到其Von Mises应力分布(图10),可以看出,对于未端鹅脖连接器,其较大应力区域位于侧壁到底板和锁板与底板接口处,应力集中在非常小的局部区域;首末端鹅脖连接器侧壁上的最大Von Mises应力分别为219.6、224.9 MPa,均低于侧壁的许用应力391.3 MPa。从剖面图可以看出,侧壁上的最大Von Mises应力仅位于表面,对整体的结构强度影响不大,进一步分析可知侧壁上的应力主要由剪切和轴向载荷导致,且集中在与侧壁和锁板的焊接处。

图10 软管首末端鹅脖连接器提升外框底端处Von Mises应力分布

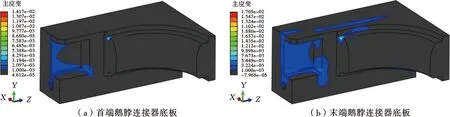

根据ISO 13628-7标准,为了证明上述应力集中是局部的,应用弹塑性有限元对提升外框底端的底板和锁板两部分进行分析。在弹塑性有限元模型中,施加1.5倍的设计载荷,根据弹塑性分析得到设计载荷下底板上的主应变和等效塑性应变情况(图11、12)。可以看出,在1.5倍设计载荷下,首末端鹅脖连接器底板的整体主应变非常低,深灰色轮廓区域的主应变小于0.1%,最大主应变值分别为1.4%和1.8%,均小于底板允许的最大主应变2%(全局标准);等效塑性应变也很小,在锐利边缘处的最大值分别为1.9%为3.6%,小于允许的最大等效塑性应变8%(局部标准)。

图11 1.5倍设计载荷下软管首末端鹅脖连接器底板上的主应变分布

图12 1.5倍设计载荷下首末端鹅脖连接器底板上的等效塑性应变分布

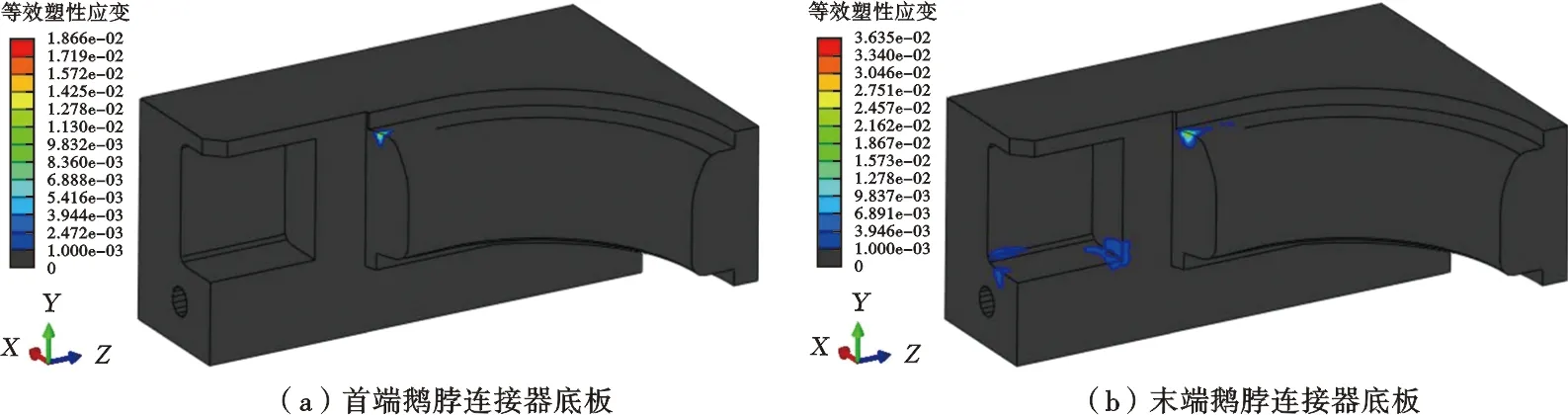

对于锁板而言,其和侧壁、底板共同组成提升外框底端,因此在该设计载荷下,有必要进一步对锁板进行详细分析。同样根据ISO 13628-7标准施加1.5倍设计载荷,根据弹塑性分析得到设计载荷下锁板的主应变和等效塑性应变分布(图13、14),可以看出,在1.5倍设计载荷时,锁板整体主应变非常低,深灰色轮廓区域的主应变小于0.1%。最大主应变值为分别为0.47%和1.18%,低于锁板允许的最大主应变2%(全局标准);等效塑性应变也很小,在尖角的一点可以看到分别为0.48%和1.4%,等效塑性应变的峰值均小于允许的最大等效塑性应变8%(局部标准),表明该区域的永久变形非常小,在设计载荷下可以忽略不计。

图13 1.5倍设计载荷下首末端鹅脖连接器锁板上的主应变分布

可见,底板和锁板上显示的应力集中是局部的,不会影响整体结构,即使该区域发生永久变形也非常小,在设计载荷下可以忽略不计,不会影响整体结构安全性能。

基上有限元分析结果以及底板和锁板上应力集中局部化的验证,表明连接器提升外框的应力和应变满足要求,底板的结构强度在该载荷情况下满足相应的标准规范。

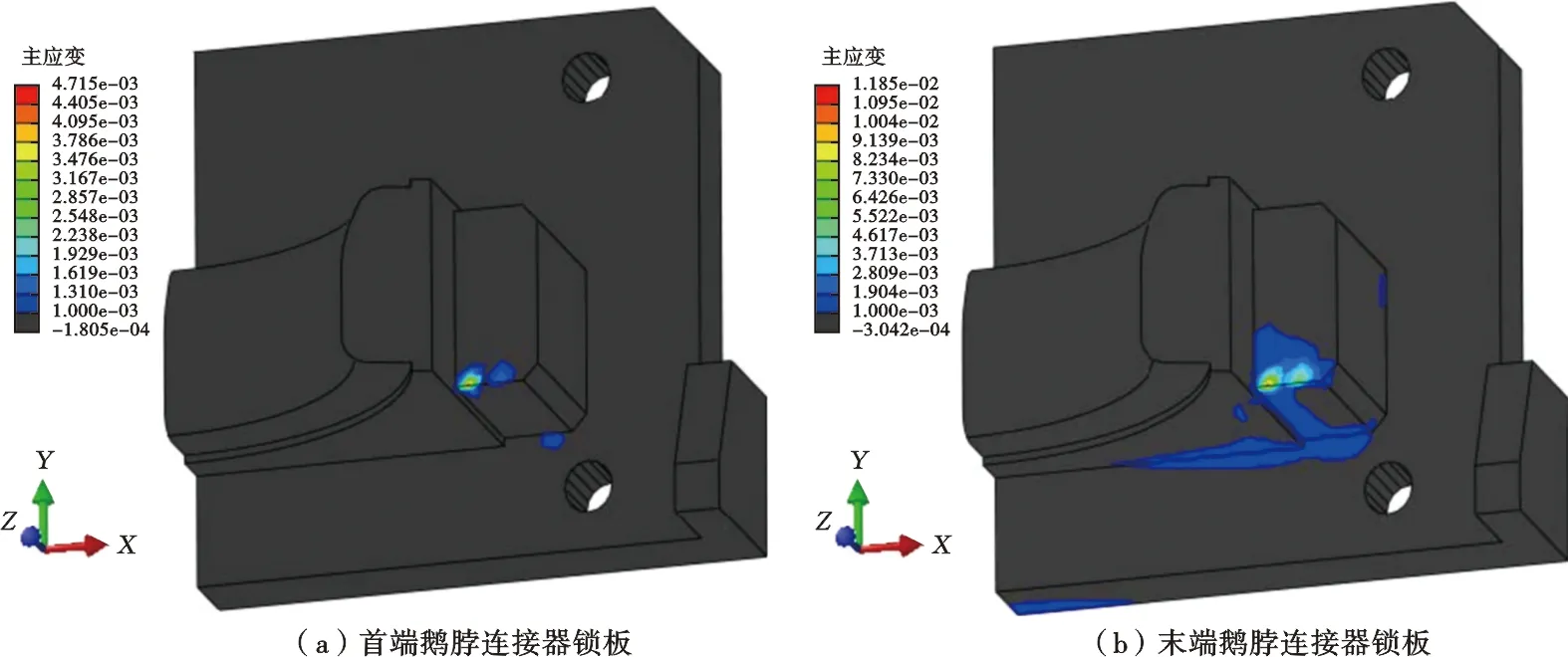

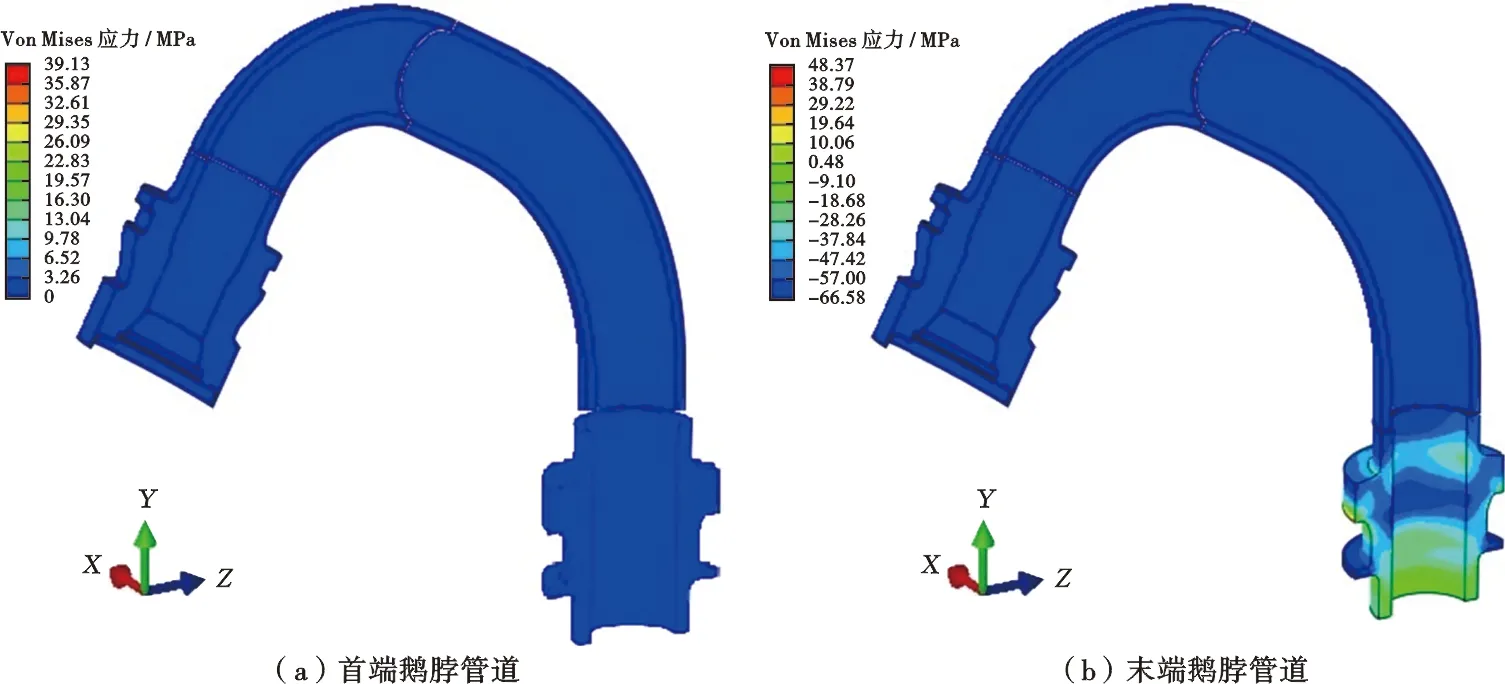

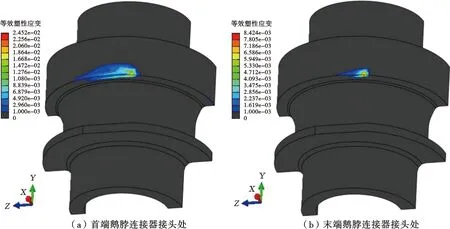

4.4 鹅脖管道

鹅脖连接器的鹅脖管道主要由毂、弯头、弯管和接头组成,对连接器鹅脖管道进行分析,得到其Von Mises应力分布(图15),可以看出高应力主要集中在接头处,即与软管的接头处有小部分区域显示出较高应力。从软管接头处Von Mises应力分布(图16)可以看出,应力集中部分的最大Von Mises应力均小于许用应力(391.3 MPa)。

图14 1.5倍设计载荷下首末端鹅脖连接器锁板上的等效塑性应变分布

图15 首末端鹅脖管道Von Mises应力分布

图16 软管首末端鹅脖连接器接头处Von Mises应力分布

接头局部较高Von Mises应力集中在尖角处(图15),并且仅在表面(不贯穿壁厚)。同样,为了证明上述应力集中是局部的,基于ISO 13628-7标准,在1.5倍的设计载荷下对接头应力集中部分进行弹塑性有限元分析。根据弹塑性分析得到接头的主应变和等效塑性应变分布(图17、18),可以看出,在1.5倍设计载荷时,整体主应变非常低,深灰色轮廓区域的主应变小于0.1%,首末端鹅脖连接器软管接头上整体主应变峰值分别为1.9%和和0.7%,等效塑性应变峰值分别为2.5%和0.8%;仅在沿接头尖角处非常小的区域产生了较大的等效塑性应变,该区域的永久变形非常小,在设计载荷下可以忽略不计。有限元计算结果值均低于接头允许的最大主应变2%(全局标准)和允许的最大等效塑性应变8%(局部标准)。因此,此检查验证了接头上显示的应力集中是局部的,不会影响整体结构。

图17 1.5倍设计载荷下首末端鹅脖连接器接头处的主应变分布

上述有限元分析结果的讨论以及对软管接头处应力集中局部化的验证,表明应力和应变满足要求,软管接头处的结构强度在该载荷情况下同样也满足相应的安全规范。

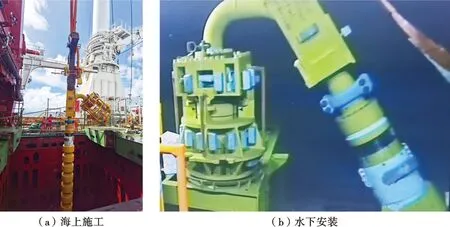

基于上述分析结果与认识,成功指导了该气田水下采油树鹅脖连接器现场安装,并在下放安装过程中对末端鹅脖连接器与软管接头连接处的静态载荷进行了实测,结果为202 t,小于极限静态载荷230 t,表明其海上施工作业和水下连接(图19)安全可靠,为整个气田的顺利投产提供了有力保障。

图18 1.5倍设计载荷下首末端鹅脖连接器接头处的等效塑性应变分布

图19 南海某气田鹅脖连接器现场安装情况

5 结论

以南海某1 500 m水深气田使用的水下采油树鹅脖连接器为例,采用有限元方法分析了其海底典型安装工况,结果表明软管首未端鹅脖连接器各部件最大应力均小于许用应力,整体结构强度满足相关标准要求;与首端鹅脖连接器相比,未端鹅脖连接器承受载荷工况更为恶劣,在极限工况下,其高应力普遍集中在吊耳、提升外框底板和锁板以及软管接头处,在设计阶段需重点关注这些区域;在1.5倍设计载荷下运用弹塑性分析对应力集中区域进行验证,各部件最大主应变和等效塑性应变均满足ISO标准安全使用要求,表明连接器各部件上显示的应力集中是局部的,不会影响整体结构。实际作业实测结果表明,末端鹅脖连接器与软管接头连接处的静态载荷实测值远小于极限载荷,海上安装及水下连接安全可靠。