基于机器人视觉的风管弯头焊接工艺研究

2022-09-01刘金平陈鹏王象元冯英超潘国伟董赟华张健李作慧

刘金平,陈鹏,王象元,冯英超,潘国伟,董赟华,张健,李作慧

1.中国核工业二三建设有限公司 北京 101300

2.核工业工程研究设计有限公司 北京 101300

1 序言

根据国家“十四五”规划和“碳达峰”“碳中和”目标,核电行业将迎来新的快速增长。核电领域的企业只有通过加大科研能力和科技成果应用,提升实效,降低成本,增强核心竞争力,才能继续保持行业领先地位。对中国核工业二三建设有限公司(以下简称“中核二三公司”)来说,面临的既是机遇也是挑战。

为应对“双碳”目标,中核二三公司大力推广自动化焊接技术,以推动先进焊接施工技术的应用与普及。项目部通过梳理现场施工量发现,风管预制具有数量多、规格少、结构及焊接工艺相对简单但焊接质量要求高的特点,具备采用自动化焊接设备的条件。

为此,本文将对VVER堆型风管弯头智能化焊接技术进行研究,采用集成式智能化焊接装备配套风管弯头自动焊工艺,提高公司焊接自动化水平,在一定程度上实现缩短施工周期、降低施工成本的目的。此外,在创造可观经济效益的同时,提升企业品牌价值,增强核心竞争力。据统计,某核电站3号、4号机组碳素钢风管展开面积超4万m2,比第一代俄标田湾核电站3号、4号机组多出近1万m2,风管对接和弯头数量多,且每个弯头包含多条焊缝。

2 风管弯头焊接简介

2.1 风管自动焊技术

目前,中核二三公司自主研发的非核级风管直焊缝MAG自动焊技术于2020年3月首次应用于核电建造安装领域,实现了风管焊接在效率和质量上质的飞跃。以某项目部应用情况为例,非核级风管自动焊效率比手工焊提升5倍以上,焊接合格率均在98%以上。应用范围涵盖φ200~φ1000mm、板厚2~3mm的风管预制长直纵焊缝。

虽然风管自动焊技术在项目上得到了成功应用,效率得到明显提升(见表1),但仅适用于长直风管对接焊缝,并未覆盖圆风管环焊缝、弯头环焊缝和方风管角焊缝等[1],导致风管自动焊技术应用覆盖率较低。

2.2 风管弯头信息统计

经焊接数据分析,风管焊接中弯头的困难程度最大,因此本文将针对风管弯头进行工艺研究。

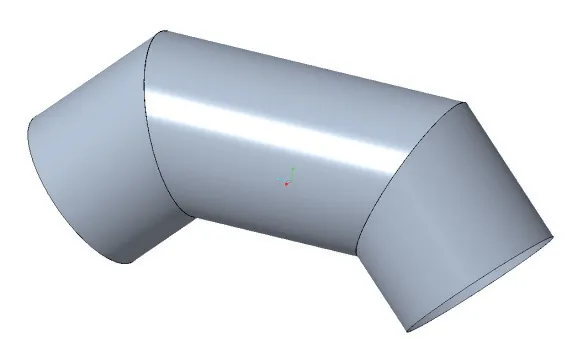

经统计,某核电站3号、4号机组碳素钢风管弯头的长度大部分为1500mm以内,直径为200~800mm,厚度大部分为1.5mm、2mm(见图1)。

表1 某项目非核级风管焊接效率对比

图1 风管弯头示意

2.3 风管弯头组对形式

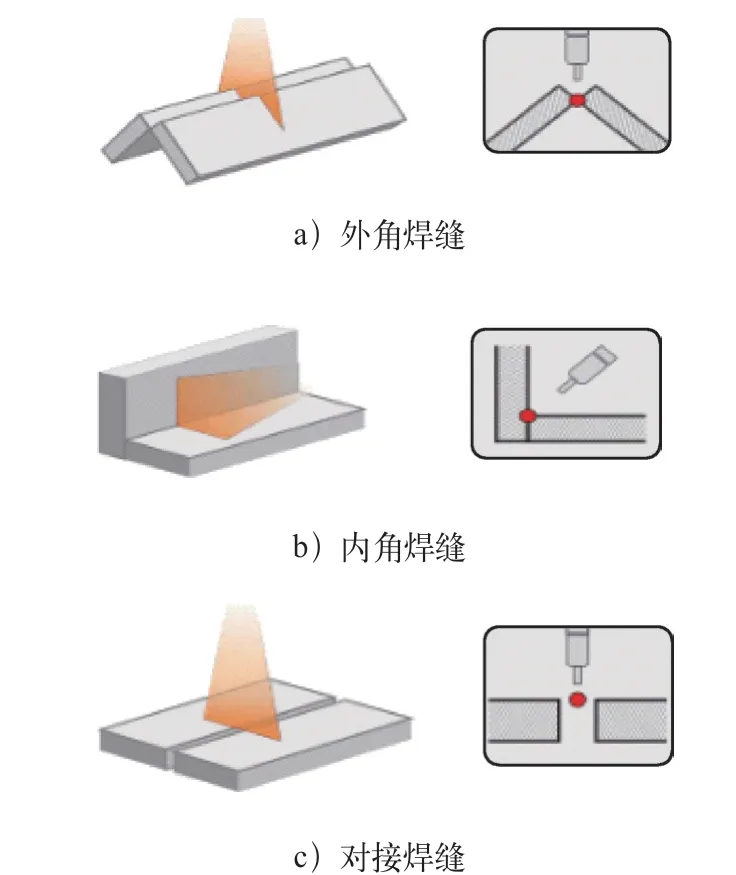

如图2所示,风管焊缝主要为对接I形坡口,采用单面焊双面成形工艺,组对间隙为0~1mm。

图2 风管坡口形式

2.4 自动焊风管弯头预制流程

自动焊风管弯头预制流程:先决条件检查→划线下料→剪切→折方或卷圆→组对→自动焊接(风管自转)→框架加固→清理焊缝→焊后无损检测[2]。

3 弧焊机器人视觉识别系统

选用安川AR2010机器人,其具有以下特点:重复定位精度高,误差为±0.08m m,动态范围2010mm;适用于弧焊,预留通信接口,并能与常用焊接电源和激光传感器等通信。

选用松下YD-350GS系列焊接电源进行风管弯头MAG自动焊单面焊双面成形工艺的研究。该系列焊接电源具有以下特点:数字焊接电源,最大焊接电流350A,且能适用于不同厚度的碳素钢、不锈钢材料焊接;具有专门针对用户焊接材料的专家程序;配备高速脉冲软件;焊接效率高,熔深大,飞溅小,焊缝成形美观;预留数字通信接口,精准控制焊接参数。

视觉传感器需完成圆风管对接环焊缝识别和圆风管弯头内外角焊缝的高速识别,选用型号为DRROBOT-LT01的视觉传感器,主要参数见表2,可识别焊缝形式如图3所示。

表2 DR-ROBOT-LT01视觉传感器主要参数

图3 DR-ROBOT-LT01视觉传感器可识别焊缝形式

4 焊接参数对焊缝成形的影响研究

4.1 材料及工艺选择

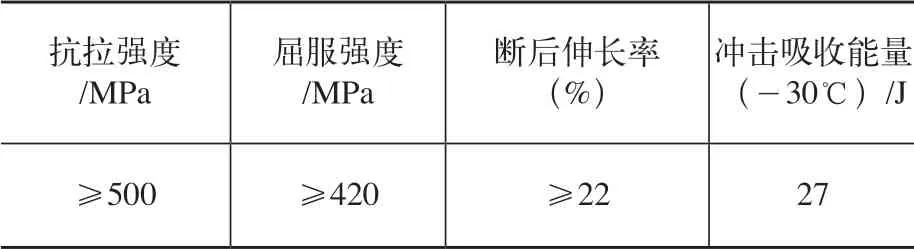

试验选用Q235B碳素钢板材,焊接材料为碳素钢实芯焊丝ER50-6(GB/T 8110—2008),规格φ 1.0m m,母材力学性能见表3,E R50-6的化学成分及力学性能见表4、表5。保护气体选用80%Ar+20%CO2混合气体。

本文选用智能焊接机器人匹配专用工装进行工艺的研发,因此焊接位置为平焊位置,并采用单一变量法进行工艺试验理论分析研究[3]。

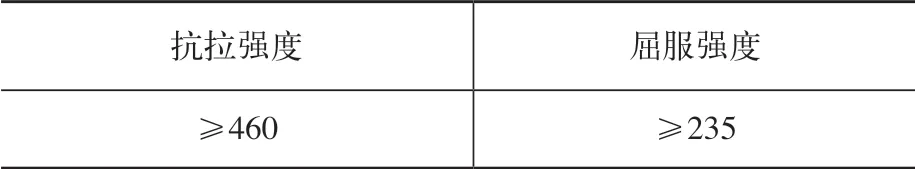

表3 Q235B碳素钢力学性能 (MPa)

表4 ER50-6化学成分(质量分数) (%)

表5 ER50-6力学性能

4.2 焊接电流对焊缝成形的影响

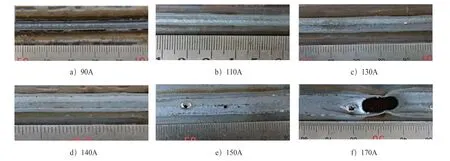

选用厚度为1.5mm的对接试板,在同一组对条件下,采用单一变量的方式研究焊接电流对焊缝成形的影响规律。平焊位置的单面焊双面成形时,在电弧电压为17V、焊接速度为0.8m/min、组对间隙为0.5mm的情况下,焊接电流在90~170A内变化。不同焊接电流下焊缝正面宏观形貌如图4所示,焊缝背面宏观形貌如图5所示。

4.3 电弧电压对焊缝成形的影响

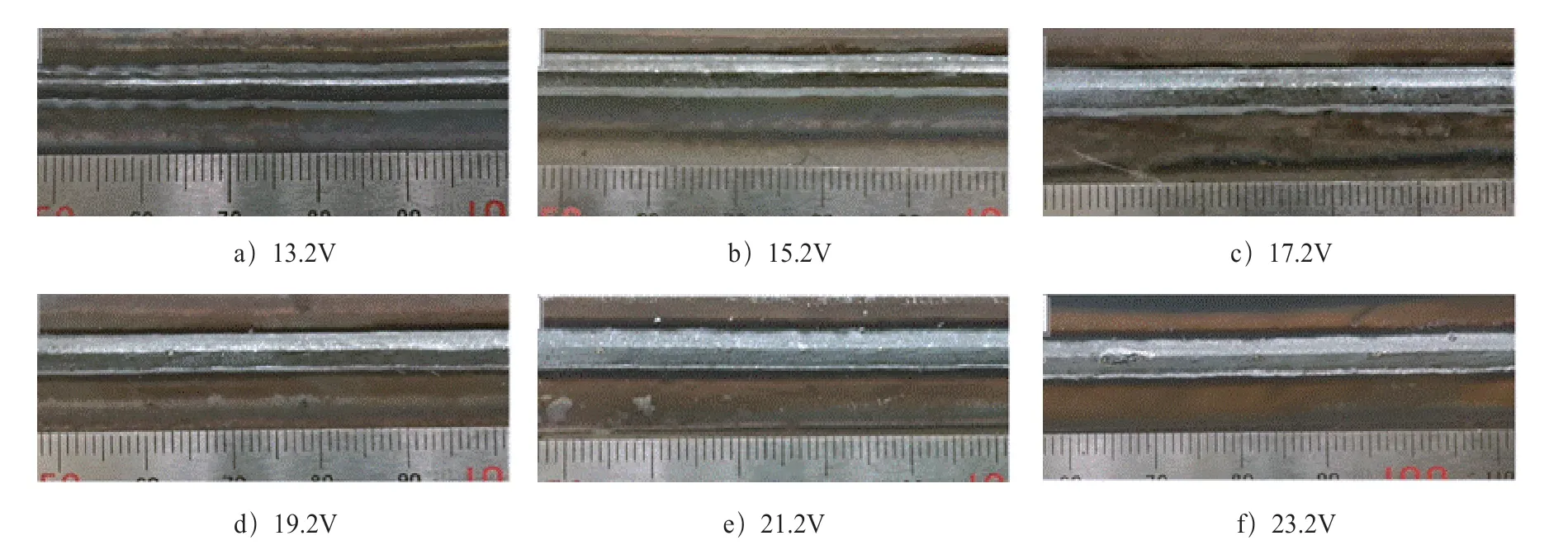

选用厚度为1.5mm的对接试板,在同一组对条件下,采用单一变量的方式研究电弧电压对焊缝成形的影响规律。平焊位置单面焊双面成形时,在焊接电流为110A、焊接速度为0.8m/min、组对间隙为0.5mm的情况下,电弧电压在13~23V内变化。不同的电弧电压下焊缝正面宏观形貌如图6所示,焊缝背面宏观形貌如图7所示。

4.4 焊接速度对焊缝成形的影响

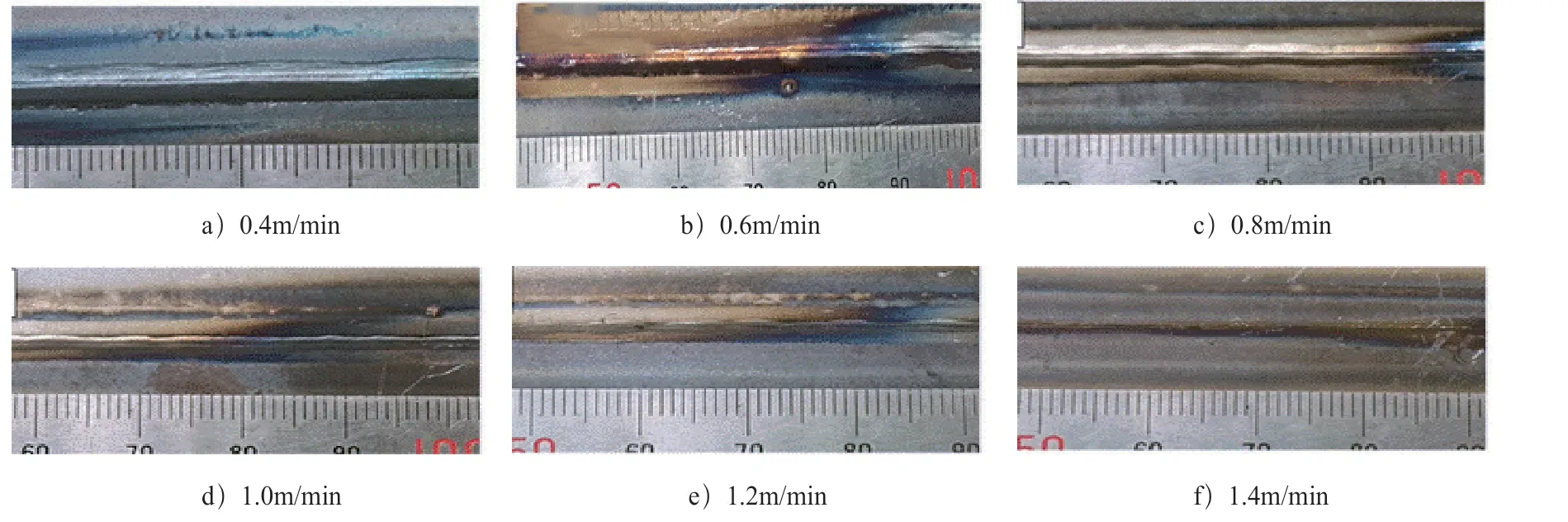

选用厚度为1.5mm的对接试板,在同一组对条件下,采用单一变量的方式研究焊接速度对焊缝成形的影响规律。平焊位置单面焊双面成形时,在焊接电流为110A、电弧电压为19.2V、组对间隙为0.5mm的情况下,焊接速度在0.4~1.4m/min之间变化。不同焊接速度下的焊缝正面宏观形貌如图8所示,焊缝背面宏观形貌如图9所示。

图4 不同焊接电流下的焊缝正面宏观形貌

图5 不同焊接电流下的焊缝背面宏观形貌

图6 不同电弧电压下的焊缝正面宏观形貌

图7 不同电弧电压下的焊缝背面宏观形貌

图8 不同焊接速度下的焊缝正面宏观形貌

4.5 组对间隙对焊缝成形的影响

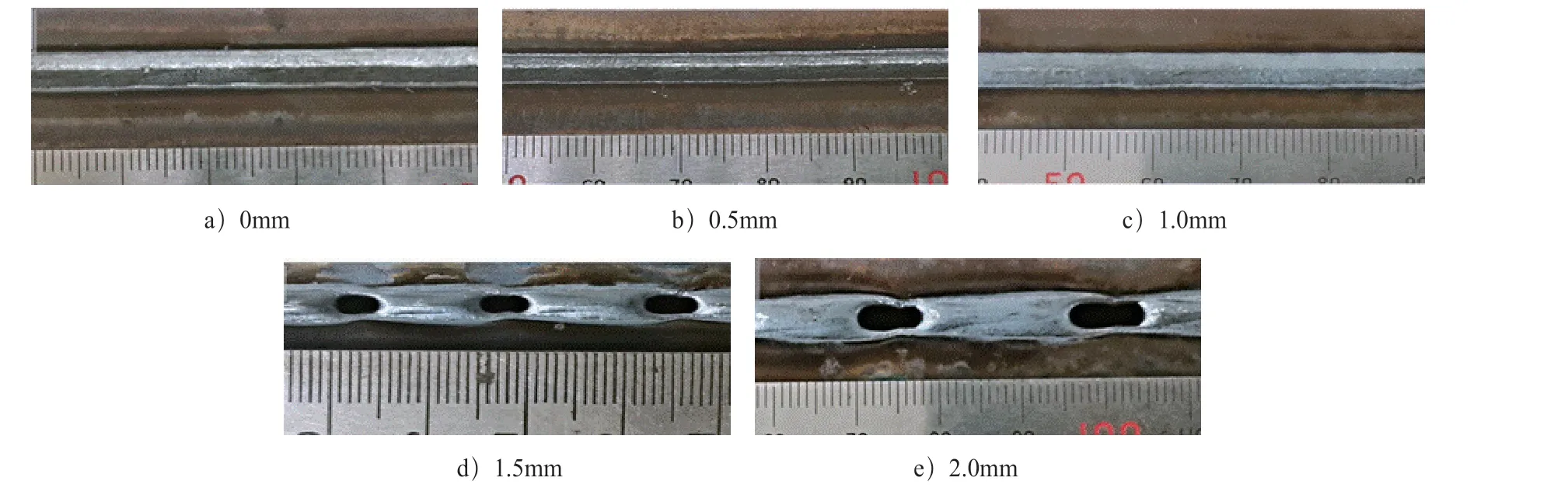

选用厚度为1.5mm的对接试板,在同一焊接参数条件下,采用单一变量的方式研究组对间隙对焊缝成形的影响规律。平焊位置单面焊双面成形时,在焊接电流为110A、电弧电压为19.2V、焊接速度为1.0m/min时,组对间隙在0~2mm内变化。不同组对间隙下焊缝正背面宏观形貌分别如图10、图11所示。

4.6 小结

通过对1.5mm风管平板开展对接试验,分析了焊接电流、电弧电压、焊接速度和组对间隙对焊缝外观形貌的影响规律,并确定了风管1G位置对接最佳焊接参数。当焊接电流为100~140A、电弧电压为17~23V、焊接速度为0.6~1.2m/min、组对间隙为0~1.0mm时,焊接过程最稳定,焊缝成形最好,可为后续对接试件的热输入探究提供参数范围值与理论研究依据。

图9 不同焊接速度下的焊缝背面宏观形貌

图10 不同组对间隙下的焊缝正面宏观形貌

5 焊接参数对力学性能的影响

5.1 1.5mm厚风管试板焊接热输入对力学性能的影响

针对厚度为1.5m m的试板,在热输入为11~32kJ/cm内等梯度选取8个试件,各进行2次常温拉伸试验,并统计分析其抗拉强度,见表6。依据ПЭНАГ-7-010—1989《核动力装置的设备和管道焊接接头和堆焊层的检验规程》,要求抗拉强度≥460MPa。

由表6可知,热输入为11kJ/cm时,其抗拉强度为440MPa,低于要求值,且断在热影响区位置。由此表明,当热输入<14kJ/cm时,出现焊接力学性能不合格的概率增加;当热输入为14~32kJ/cm时,在该范围内随热输入的增大,抗拉强度上下浮动范围较小,均为512~536MPa,拉伸性能无明显变化。因此,焊接热输入取值最好为14~32kJ/cm。

表6 1.5mm厚风管不同热输入下的焊接参数

5.2 2.0mm厚风管试板焊接热输入对力学性能的影响

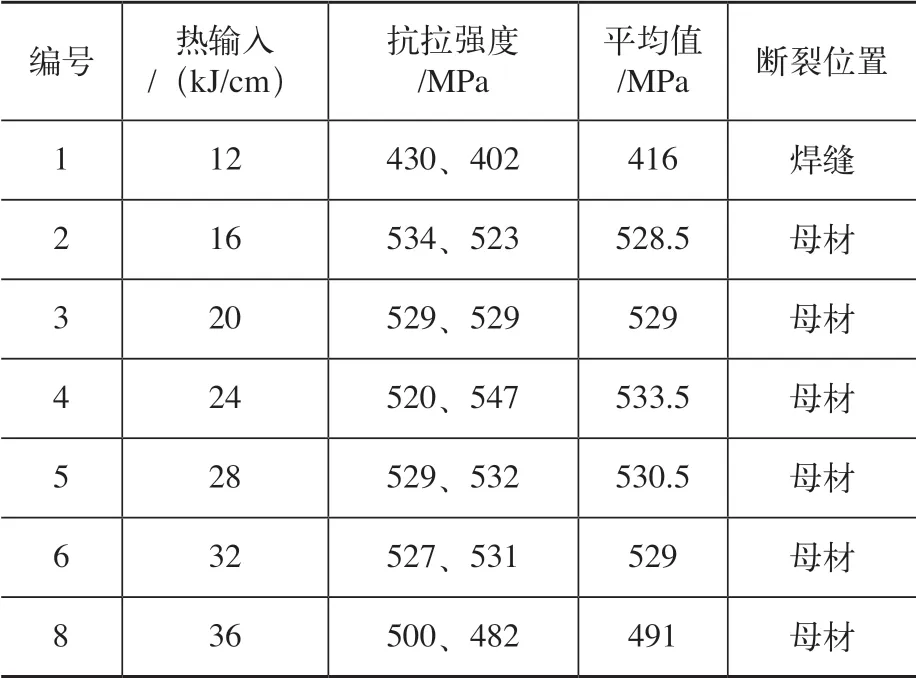

针对厚度为2.0m m的试板,在热输入为12~36kJ/cm内等梯度选取8个试件,各进行2次常温拉伸试验,并统计分析其抗拉强度值,见表7。依据ПЭНАГ-7-010—1989《核动力装置的设备和管道焊接接头和堆焊层的检验规程》,要求抗拉强度≥460MPa。

表7 2.0mm厚风管不同热输入下的焊接参数

由表7可知,当热输入为12~36kJ/cm时,在该范围内抗拉强度呈先增加后稳定最后降低的趋势。在热输入为12kJ/cm时,其抗拉强度为416MPa,低于标准要求值,且断在焊缝处,出现部分气孔及夹渣现象。在热输入为16~32kJ/cm时,随着热输入的增大,抗拉强度上下浮动范围较小,其拉伸性能无明显变化。当热输入为36kJ/cm时,抗拉强度略有下降,但仍高于要求值。因此,基于稳定性考虑,焊接热输入最好选择16~32kJ/cm。

5.3 小结

通过对1.5mm和2.0mm厚的试板进行焊接热输入与拉伸性能的影响规律分析,得出最佳的热输入范围值,1.5mm厚风管对接接头的最佳焊接热输入为14~32kJ/cm,2.0mm厚风管对接接头的最佳焊接热输入为16~32kJ/cm。

6 结束语

通过选用合适的焊接电源和焊接机器人,引入智能焊缝视觉识别系统并自主设计风管弯头专用工装,解决了风管弯头复杂工件的焊接路径规划问题,并在此基础上进行了VVER堆型风管弯头自动焊工艺理论研究,得出焊缝双面成形好、质量优的焊接参数范围,验证了研发工艺的适用性,成功研发出风管弯头智能化自动焊工艺。