硫酸法从锂磷铝石中提取锂工艺研究及优化

2022-09-01邓红云钟盛文刘雨鑫彭卫发张绍军

邓红云,钟盛文,刘雨鑫,彭卫发,张绍军

(1.江西理工大学材料冶金化学学部,江西 赣州 341000;2.宜春职业技术学院,江西 宜春 336000)

锂磷铝石包括氟锂磷铝石和羟锂磷铝石,是稀有金属花岗岩和花岗伟晶岩中常见的原生磷酸盐矿物[1],分子式可写为LiAlPO4(OH,F),其Li2O 理论含量为10.23%,是已知的氧化锂含量最高的天然锂矿物,研究者对其微观结构及成矿机理进行了分析研究[2-4]。由于锂磷铝石纯度较高,Li2O 实际品位可达9.50%以上,高于目前矿石提锂的主要原料锂辉石(6.0%)和锂云母(3.0%)。矿业工作者在刚果、尼日利亚、安哥拉、南非等非洲国家的一些锂铍矿区中发现较多的锂磷铝石伴生矿[5]。近年来,中外地质工作者在江西的赣南[6]、赣西北九岭[7]等地区也发现了锂磷铝石伴生矿[8-12]。

随着新能源汽车、储能及3C 的快速发展,锂电需求正由GWh 时代迈向TWh 时代,对锂资源的需求也越来越急迫。目前,锂辉石和锂云母的提锂技术已经成熟稳定,矿石需求处于供不应求的局面,价格持续上涨; 锂磷铝石提锂工艺尚处于探索阶段,锂磷铝石尚未被开发和利用,价格也较低,因此大力开发能用于工业化生产的锂磷铝石提锂工艺技术,能减缓对国外锂辉石的依赖,对促进我国锂电产业可持续发展具有积极的作用。常见矿石提锂原料及提锂工艺对比见表1。

表1 常见矿石提锂原料及提锂工艺对比Table 1 Comparison of common lithium extraction materials andlithium extraction processes

已公开的锂磷铝石的主要提取方法按使用的辅料分为:硫酸法[13-15]、混合酸[16]、碱溶法[17]、无机盐法[18-19]等。

黄光柱等研究了用磷锂铝石制备碳酸锂工艺,将Li2O 含量为8.51%的原矿细磨后,按矿物与硫酸质量比1∶0.5 混合,在800 ℃条件下焙烧40 min,以水与焙烧料质量比7∶1 在90 ℃条件下进行提取1 h,加入H2O2和氨水调节pH 值为5,除去Fe3+、Al3+杂质,再以氨水调节pH 值为9,于80 ℃保温除去PO43-,最后与Na2CO3溶液反应得到含量约为99.20%的工业级碳酸锂[13]。该文献不涉及对提锂工艺的条件探索和优化,对一些关键数据如提取率没有描述,还存在如下问题待探讨:①矿物与硫酸混合后,物料呈稀糊状,工业上如何实现焙烧; ②800 ℃条件下焙烧后,pH 值为中性,应不必加氨水调pH 值;③工业化生产中,氨水循环富集的铵根离子需要处理。在两项专利(一种酸化法从锂磷铝石中提取硫酸锂的工艺[14]、一种酸化法从锂磷铝石中提取碳酸锂的工艺[15])中,发明人将矿物与硫酸按质量比1∶0.25~1∶0.37 混合后,于500~800 ℃焙烧20~60 min,以水与焙烧料质量比3∶1~5∶1浸出,在温度为20~150 ℃条件下浸出0.5~2 h,用NaOH 溶液调节pH 值为7~8 除去H+、Al3+,最后以NaOH 调pH 值为14,并加Na2CO3除去Ca2+、Mg2+杂质,浓缩后与Na2CO3溶液反应得到含量大于99.50%的电池级碳酸锂。该发明对焙烧温度、矿物与硫酸质量比、浸出等条件进行了初步的探索,给出了一些对比数据,可以为进一步优化提供参考。上述2 项专利处于被驳回—无权状态。专利一种由锂磷铝石制备含锂化合物的方法[16]中,发明人用酸(硫酸、硝酸、盐酸等)与氢氟酸混合后,与矿物在150~350 ℃下反应1~12 h 至全溶 (除酸不溶物外),加入氨水或NaOH 调节pH 值为2~5 生成磷酸铝沉淀,溶液为硫酸锂(或硝酸锂等)溶液。该发明存在如下工艺缺陷:①pH 值为2~5 是无法将磷酸铝沉淀完全的;②所得硫酸锂(或硝酸锂等)溶液纯度较差,直接制成碳酸锂品质很差;③加入的氢氟酸不但价格较贵,且环保压力很大,难以实现工业化生产。该专利目前处于实审阶段。专利磷酸锂的制备方法[17],发明人将锂磷铝石与NaOH 溶液按质量比1∶5~1∶16 在80~130 ℃反应1~3 h 得到磷酸锂沉淀和含铝溶液,将磷酸锂加酸溶解过滤后再加碱液沉淀得到纯度为99%的磷酸锂。该方法能充分地利用矿物中的锂、磷元素,提取率较高,得到磷酸铁锂用的磷酸锂,缺点是NaOH 消耗高、得到的碱性铝溶液后续工艺流程较长、对其中的氟离子没有提供处理方法。专利一种磷锂铝石提取锂盐的工艺[18],发明人将锂磷铝石与盐(硫酸钠、硫酸钙等)按质量比1∶(0.35~0.70) 混合后于700~1 200 ℃焙烧后用热水提取,碱化除杂后,与碳酸钠溶液反应得到纯度为99.0%~99.50%的碳酸锂。该工艺采用固相法反应,需要加入较多的硫酸盐辅料,导致物料流通量较大,增加了能耗;没有提及氟元素的处理方法,氟离子会进入溶液中从而影响产品品质。专利一种石灰法从锂磷铝石中提取氢氧化锂的工艺[19]中,发明人将锂磷铝石、硫酸钠、碳酸钙按质量比1∶(0~1)∶(1.5~3.5)混合后,于800~1 050℃焙烧30~60 min,冷却后球磨至75~150 μm,加热水提取,固液分离后,得到氢氧化锂溶液。该工艺与被淘汰的石灰石法从锂云母中提锂工艺路线非常相似,辅料用量是原矿的3 倍、物料流通量大、能耗高、获得的氢氧化锂浓度低、效率低。

张秀峰等在矿石提锂技术现状与研究进展[20]中提及了一些早前的国外从锂磷铝石中提取锂的技术。

1936 年的美国专利Process for the production of lithium salts[21],发明人将锂磷铝石矿与硫酸在100~200 ℃条件下熟化,然后于850 ℃条件下焙烧、水浸得到硫酸锂的浸出液,锂提取率为95%。1952 年,美国矿务局发布了从锂辉石—锂磷铝石混合矿中提取锂的研究报告[22]。研究者将Li2O 含量为8.46%的混合矿与硫酸钙和碳酸钙(质量比1∶2) 混合后于950 ℃下焙烧2 h,按液固质量比5∶1 进行提取,锂提取率为97.3%。1962 年的美国专利Separation of lithium from lithium bearing micas and amblygonite[23],发明人采用SO3气体处理锂磷铝石,经900 ℃焙烧转型后以水浸提取,提取率较低,仅为67.5%。

目前,尚无对锂磷铝石提锂工业化生产的报道,能查到的资料主要来自工厂实验室的小试研究,其中硫酸法有约10 篇公开发明专利,相关条件研究论文不到5 篇。硫酸法工艺简单、辅料便宜、收率高,但硫酸法工艺过程中的加酸后呈稀糊状(含水率约15%~30%,与矿中羟基含量有关)、有氢氟酸逸出两大工艺难题,目前文献中都没有提供解决方案,仍然难以进行工业化生产。

本文系统考察了硫酸法从锂磷铝石中提取锂的工艺,并针对工艺中的两大难题对硫酸法进行了优化和改进,便于实现工业化生产。

1 试验原料和方法

1.1 试验试剂及试验装置

原料:锂磷铝石为赣州某锂业公司提供的非洲矿,原矿为乳白色大块料(粒径>100 mm),经逐级细磨至粒径小于75 μm 的生粉料。锂磷铝石成分见表2。

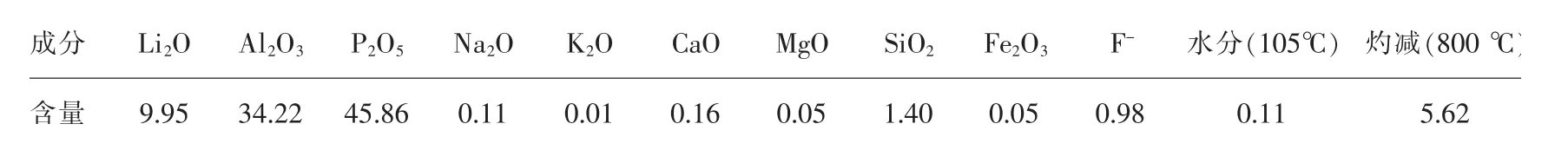

表2 锂磷铝石成分Table 2 Composition of amblygonite 单位:质量分数,%

试验试剂:硫酸(纯度>98%)、硫酸钠(碳酸锂车间副产物)、硫酸钙(副产物或其它方式制得)。

试验装置:马弗炉、烘箱、瓷碗、研钵、烧杯、电炉等。

1.2 试验方法

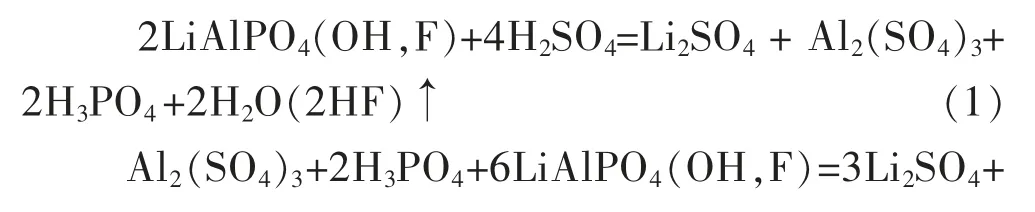

取锂磷铝石生粉料,加入硫酸混合均匀,得混酸料。将混酸料置于瓷碗中,于马弗炉或烘箱中升温反应,得到酸化熟料。冷却后,以水提取,测试尾渣残锂值和浸出液数据。过程中主要反应方程式如下:

2 结果与讨论

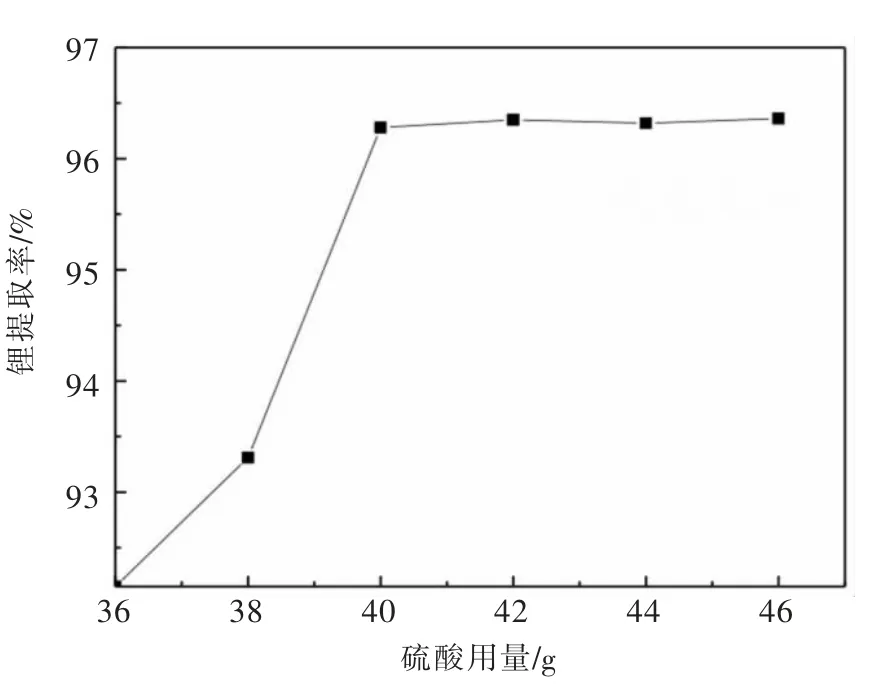

2.1 硫酸用量对锂提取率的影响

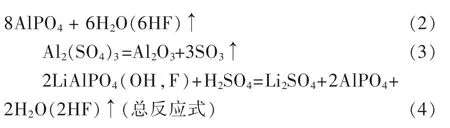

取100 g 锂磷铝石生粉料,加入不同量的硫酸,混合均匀后,于马弗炉中800 ℃焙烧20 min。冷却后取出,加入160 mL 水浸取后过滤,滤渣以160 mL 水分4 次淋洗,测试尾渣数据。根据表2 所列数据计算,100 g 一价金属阳离子和氟离子需要硫酸约36 g。因此从36 g 开始试验。硫酸用量对提取率的影响见图1。

图1 硫酸用量对锂提取率的影响Fig.1 Effect of sulfuric acid dosage on extraction rate of Li

由图1 可以看出,在800 ℃条件下,当矿与硫酸质量比为1∶0.4 (硫酸用量为40 g 对应硫酸过量11%)时,反应较为彻底,尾渣中残留Li2O 为0.37%,提取率为96.28%,继续增加硫酸用量对提取率没有明显影响。未反应部分其主要成分可能为硅铝酸锂,与α-锂辉石成分和性质相似,结构较为稳定,活性较低,难以直接与硫酸反应。根据后续3.1.2 试验数据,煅烧后再加酸焙烧,可降低残锂值,是因为煅烧使少量的α 型硅铝酸锂转化为β 型硅铝酸锂后,物料具有更高的活性。

反应开始时,发生式(1)反应,Li、Al、PO43-同步与硫酸发生反应。如果按照锂磷铝石与硫酸摩尔比1∶2配比(实际硫酸宜过量5%以上),在250~300 ℃反应较长时间,酸化料加足量水后会大部分被溶解。此时溶液的酸度高,如以Ca(OH)2或NaOH 调pH 值,会生成大量的铝盐沉淀,而大比表面积的Al(OH)3正是Li+的绝佳吸附材料[24-25],会严重影响锂的提取率,因此需要将生成的Al2(SO4)3高温分解。Al2(SO4)3和磷化合物在继续升温过程中会继续与锂铝石发生式(2)反应,所以有必要降低硫酸的使用量。

2.2 焙烧温度对锂提取率的影响

取100 g 锂磷铝石生粉料,加入40 g 硫酸,混合均匀后,于烘箱或马弗炉中升温至不同温度条件下反应60 min。冷却后取出,加入160 mL 水浸取后过滤,滤渣经洗涤后测试数据。不同焙烧温度条件下的提取率见表3 和图2。

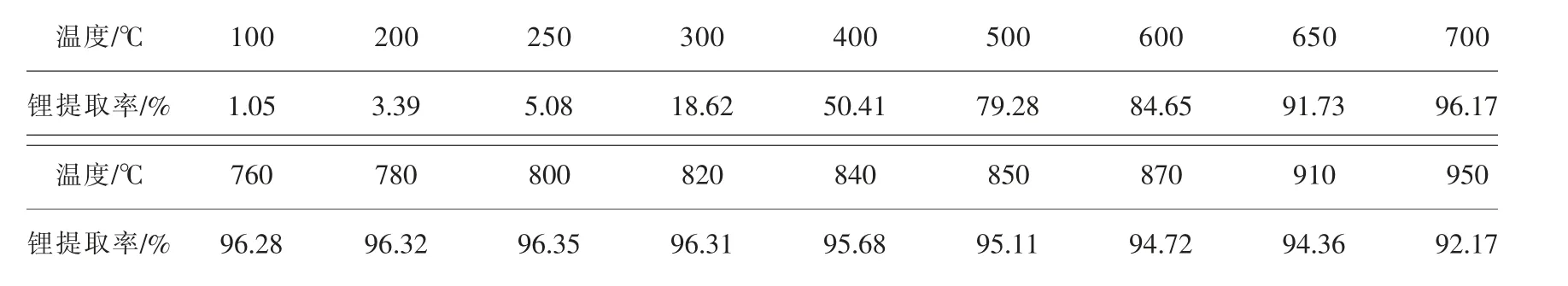

表3 不同焙烧温度下锂的提取率Table 3 Extraction rates of Li under different roasting temperatures

图2 焙烧温度对锂提取率的影响Fig.2 Effect of roasting temperature on extraction rate of Li

由表3 和图2 可以看出,当焙烧温度为700~820 ℃时,锂提取率较高。当焙烧温度低于700 ℃时,反应不彻底,残锂值较高、锂提取率较低; 当焙烧温度为700~770 ℃时,反应较为彻底,过程中生成的Al2(SO4)3未分解(Al2(SO4)3的熔点和分解温度为770 ℃),浸出液呈酸性,溶液中含有较高的Al3+、PO43-,会导致生产时过滤速度下降,需要加入相应的碱,用于调pH 值除杂净化,增加了生产成本;当焙烧温度超过840 ℃时,焙烧得到的物料较硬且成熔融体,即使加水长时间煮沸也不能分散,需要研磨后才能提取,可能是磷酸盐焦化或物料熔融所致,部分锂被包裹,难以浸出,导致提取率开始下降;继续升高温度,熔融更严重,锂提取率进一步下降。因此,酸化焙烧温度宜选择780~820 ℃,酸化熟料易分散,硫酸锂溶解速度快,固液分离速度快,得到的浸出液pH 值为中性,Fe3+、Al3+含量极低,PO43-含量小于0.5 g/L,后续净化除杂工序简单易行。

焙烧温度低于300 ℃,主要发生式(1)反应。由于硫酸用量仅为理论量的1/4,因此仅有部分锂磷铝石发生了反应。随着温度的升高,生成的硫酸铝和磷化合物继续与锂磷铝石发生式(2)反应。当温度达到770 ℃以上时,发生式(3)分解反应,最终酸化熟料为中性。

2.3 焙烧时间对锂提取率的影响

取500 g 锂磷铝石生粉料,加入200 g 硫酸,混合均匀,均分成5 份。升温至800 ℃,选择不同的保温时间,用水提取后,过滤洗涤尾渣并测试数据。不同焙烧时间条件下的提取率见表4。

表4 不同焙烧时间下锂的提取率Table 4 Extraction rates of Li under different roasting times

由表4 可知,当温度升温至800 ℃后,保温时间对锂提取率没有显著影响。由本文2.2 部分可知,反应从700 ℃开始已经比较彻底,继续升温主要是为了分解过程中产生的Al2(SO4)3。因此,升温至780~820 ℃即可冷却出料。实际生产中,如果物料层比较厚,或温度不均匀,可考虑适当延长时间,确保浸出液呈中性。

2.4 浸出温度和时间对锂提取率的影响

取400 g 锂磷铝石生粉料,加入160 g 硫酸,混合均匀,于800 ℃焙烧10 min,冷却后,分成4 份。参照锂辉石提锂工艺,沉淀Li2CO3时Li2O 浓度一般控制为60 g/L 左右,为减少MVR 等浓缩设备的投入,使浸出液浓度直接达到60 g/L,选择液固(仅计生粉料重量,下同)质量比为1.6∶1,选择不同的浸出温度搅拌一定时间,所得数据见表5。

表5 浸出温度和时间对锂提取率的影响Table 5 Effect of leaching temperature and time on extraction rate of Li

由表5 可以看出,提高温度和延长时间对提取率没有显著的影响。锂辉石硫酸法提锂工艺因浸出时溶液为酸性,有H+取代Li+进入硅铝酸盐骨架,需要浸出30 min 以上。锂磷铝酸化熟料为中性,物料易分散,硫酸锂溶解度较大,遇水后会快速溶解,浸出过程是物理过程,不存在取代过程,因而浸出温度和浸出时间不会影响锂提取率。

2.5 净化除杂

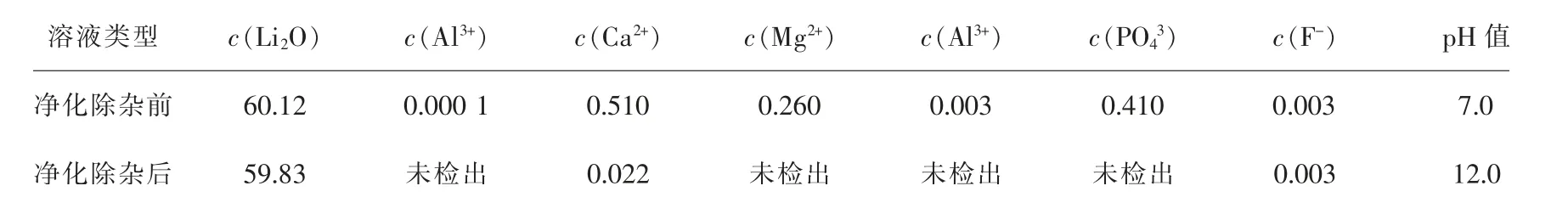

取4 000 g 锂磷铝石生粉料,加入1 600 g 硫酸,混合均匀,转移至瓷碗中,于800 ℃烧30 min,得到酸化熟料。冷却后,取出,转移至容器中,加入6 400 mL 水,搅拌浸出后抽滤分离,得到浸出液和提锂尾渣。将浸出液加热至90~95 ℃,缓慢加入NaOH 调节pH 值至12,搅拌并保温20 min,过滤,得到硫酸锂净化液和碱化渣。净化除杂前后数据见表6。

表6 净化除杂前后硫酸锂溶液数据对比Table 6 Comparison of data of lithium sulfate solution before and after purification单位:g/L

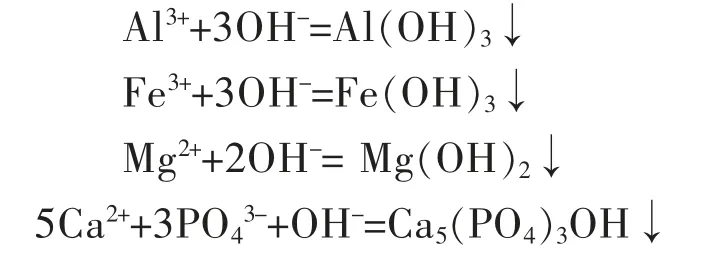

由表6 可以看出,加NaOH 调pH 值后,有很好的净化除杂效果。其中的Al3+、Fe3+、Mg2+、PO43-均被完全沉淀,Ca2+去除95%以上。其主要化学反应式如下:

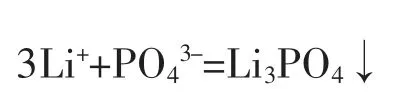

在锂辉石或锂云母浸出硫酸锂液除Ca2+工艺中,需要加入过量的CO32-配合OH-除Ca2+。本体系中存在略微过量的PO43-,在碱性条件下,(碱式)磷酸钙的溶度积非常小,因此Ca2+、PO43-能较好地被沉淀。又由于溶液中存在大量Li+,Li+、Ca2+二者之间存在竞争关系,因此当溶液中的Ca2+约为0.02 g/L 时,已达到下限值,Ca2+不再沉淀,残余的PO43-继续与Li+反应生成Li3PO4沉淀。因而只需要调节浸出液的pH 值,不需要额外加入其他试剂即可使PO43-被完全沉淀。适当加热和保温,有利于避免Al(OH)3生成胶体而吸附和包裹Li+,易于降低碱化渣中锂含量,非胶体物质过滤更快,参照锂辉石工艺[26-27],硫酸锂净化除杂温度通常控制在90~95 ℃,效率高、效果好。pH 值不宜过高,否则两性的Al3+会溶解于OH-中,根据已有的生产经验[24-25],pH 值通常控制在11.0~12.5 之间为宜,此条件下,Mg2+也被完全沉淀。涉及的沉淀物溶度积常数(Ksp)见表7。

表7 沉淀物的溶度积常数KspTable 7 Solubility products of several precipitates

碱化渣经水洗涤后,主要成分为Ca5(PO4)3OH和少量Fe(OH)3、Li3PO4、Al(OH)3,碱化渣重量较锂辉石工艺少80%以上;碱化渣中Li2O 含量为0.20%,Li2O 含量较锂辉石工艺(碱化渣Li2O 含量4%~10%)少90%以上。获得的Li2SO4净化液可直接用于生产电池Li2CO3或其他锂盐。

2.6 制取碳酸锂

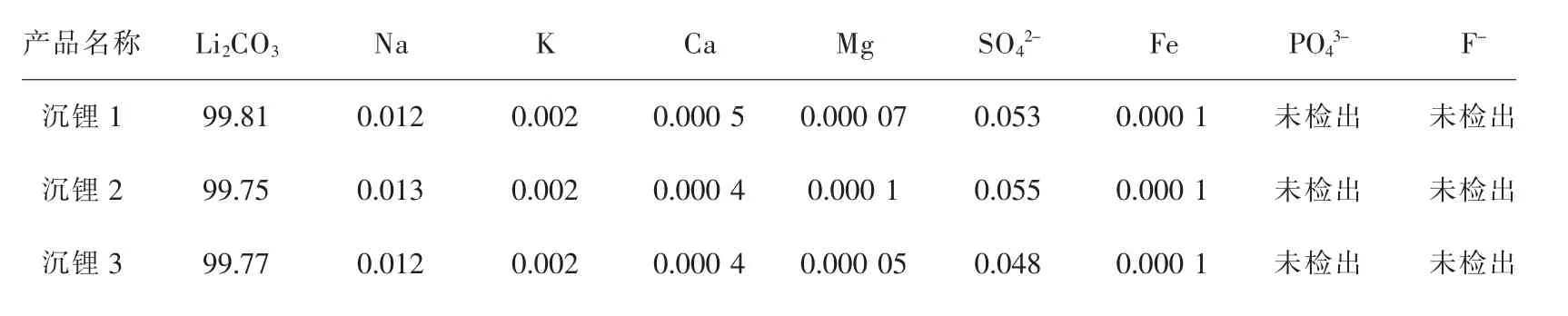

取按2.5 节得到的Li2SO4净化液1 500 mL。配制300 g/L 的Na2CO3溶液1 000 mL 置于3 000 mL 的烧杯中,升温至95 ℃左右并保温,加入10 g 电池级碳酸锂作晶种,加入EDTA(乙二胺四乙酸二钠)1 g 用于络合Na2CO3溶液和Li2SO4净化液中的Ca2+,将硫酸锂净化液滴加至碳酸钠溶液中,边滴加边搅拌,滴加时间约1.5 h,滴加完后陈化20 min,取下,抽滤并洗涤得到碳酸锂固体。得到的碳酸锂固体于110 ℃干燥2 h 后,按照《GB/T 11064 碳酸锂、氢氧化锂、氯化锂化学分析方法》中相关分析标准测试,3 组平行沉锂试验的关键指标见表8。

表8 沉淀碳酸锂数据Table 8 Precipitated lithium carbonate data单位:质量分数,%

由表8 的数据可见,沉淀得到的Li2CO3关键指标(主含量、Na、SO42-)符合《YS/T 582—2013 电池级碳酸锂》的要求,样品中未检出PO43-和F-。过程中,化学反应式如下:

由于碳酸钠溶液和硫酸锂溶液中含少量的Ca2+,在沉淀时溶度积更小的CaCO3会优先于Li2CO3完全沉淀,因此加入EDTA 络合Ca2+,使之存在于溶液中,可大幅度降低Li2CO3中的Ca 含量;锂辉石提锂生产中已有使用阳离子交换树脂除钙的工业化案例。加入电池级Li2CO3作晶种,有利于减少Li2CO3晶型缺陷,生成粒度均匀、杂质含量低的产品。陈化20 min 有助于减少超细颗粒,利于产品快速过滤并减少水分夹带。将Li2SO4溶液滴加至Na2CO3溶液中,并控制加料速度,有利于控制沉淀时离子的过饱和度,从而减少产品杂质 (主要是Na、SO42-) 包裹,有利于提高Li2CO3的纯度。

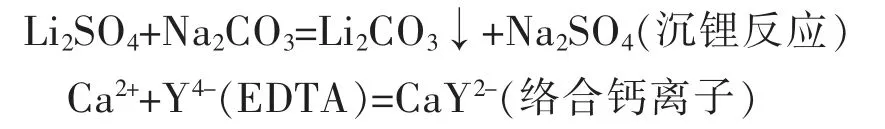

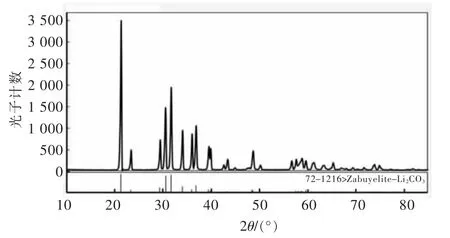

所得样品在XRD 测试仪上,采用Cu Kα 射线分析得到XRD 谱,谱线与标准卡片匹配良好,未见其他物质杂峰,证明所得样品为Li2CO3,如图3 所示。由图4 可知,得到的碳酸锂粒度分布较窄,呈正态分布,工业上使用气流粉碎至3~8 μm 后用于制造锂离子电池。

图3 所得样品的XRD 谱Fig.3 XRD pattern of the product

图4 粉碎前碳酸锂粒度分布曲线Fig.4 Particle size distribution of lithiumcarbonate before crushing

3 工艺优化

3.1 稀糊状问题

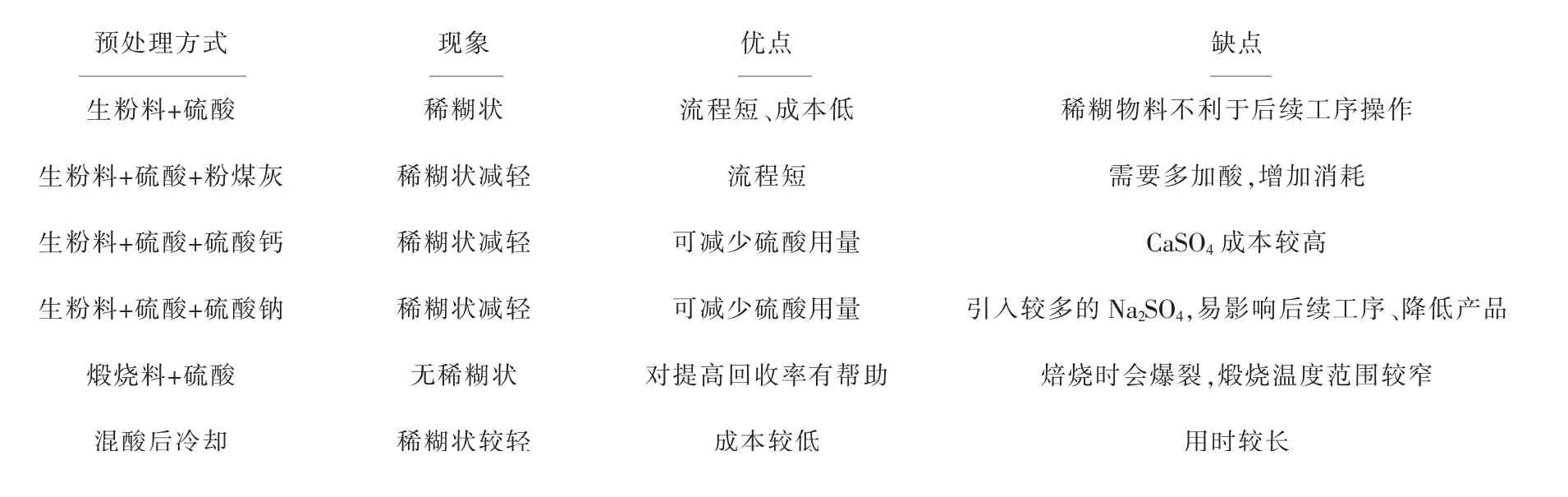

前述一次焙烧法中,由于锂磷铝石中羟基的存在,在加酸时会生成水,总水分占比高于15%,导致混酸料呈稀糊状,给生产操作带来不便。经试验,可参考的预处理方法有以下3 种。

3.1.1 加入吸水性物质

混酸后可加入粉煤灰、无水硫酸钙、硫酸钠等吸水性物质,吸收部分水分,使物料不再呈糊状,有利于后续操作。粉煤灰价格便宜,但比表面积较大,会吸附一定量的硫酸从而导致浪费;无水硫酸钙价格较贵,在反应中钙可以置换矿物中的锂,减少硫酸消耗量,经综合计算,仍然比单独加酸成本高;硫酸钠是锂盐生产中的副产物,也可置换矿物中的锂,减少硫酸的加入量,但引入的硫酸钠会与硫酸锂一起进入溶液中,给后续生产带来成本和杂质方面的负面影响。

3.1.2 预先煅烧再酸化焙烧

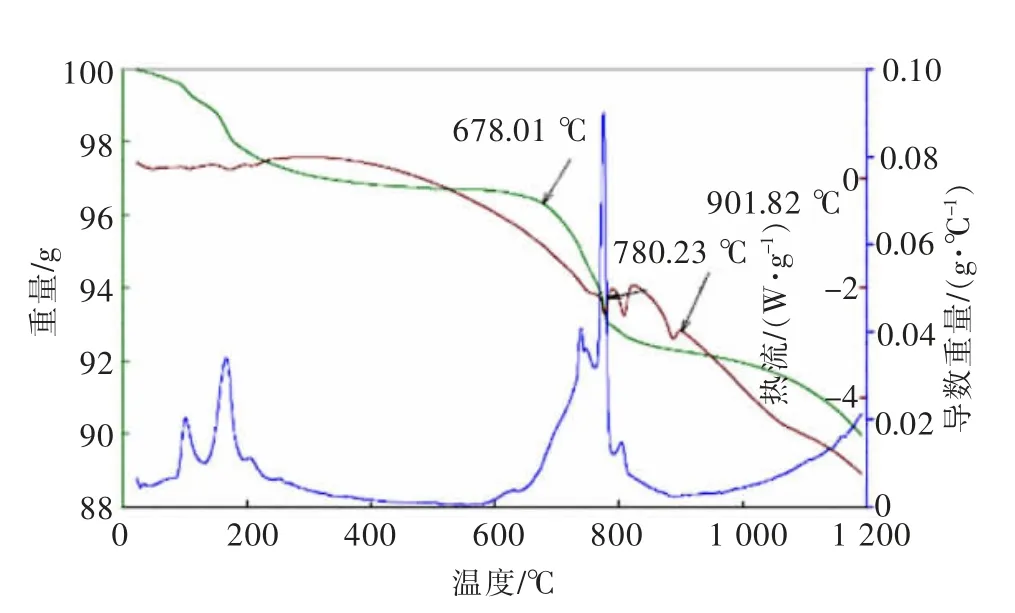

将锂磷铝石预先煅烧,使羟基变成水分挥发除去,煅烧料混酸时与β-锂辉石现象相同,不再呈稀糊状。煅烧温度的选择780~820 ℃。锂磷铝石差热分析数据见图5。

当煅烧温度达到350 ℃左右时,锂磷铝石爆裂成粉末,此时物相和化学成分没有发生改变,仅为物理过程,继续升温至678 ℃开始失去羟基,到780 ℃左右完全失去羟基。因此,煅烧温度低于770 ℃,物料混酸后仍然呈稀糊状,煅烧无意义;当煅烧温度高于830 ℃时,物料出现收缩、发硬、结壁、结块现象,可能是生成了焦磷酸盐和物料熔融所致,不利于后续工序操作。故控制一次煅烧温度为780~820 ℃,得到粉末状煅烧料。将煅烧料与硫酸按质量比1∶0.4 混合后,于780~820 ℃进行二次焙烧,冷却后以水浸取,滤液为中性,Al3+含量为微量,PO43-含量小于0.5 g/L,提锂尾渣中Li2O 含量由0.37%降低至0.25%以下,锂提取率达到97.48%,高于一次焙烧法约1%。

图5 锂磷铝石差热分析数据Fig.5 DTA analysis data of amblygonite

预先煅烧再酸化焙烧的优点是:Li2O 提取率提高约1%、混酸后物料较干。工艺缺点是煅烧温度分布较窄、对操作要求较高; 两次烧能耗更高。

需要特别注意的是,锂磷铝石在升温至350 ℃左右时,会爆裂成粉末,生产设计时应考虑安全问题。

3.1.3 混酸后冷却

锂磷铝石生粉料在加硫酸时会自然放热至100 ℃以上;混酸料含有硫酸,会吸收空气中的水分。将混酸料冷却至室温后于隔水环境中放置12 h 以上,物料会逐渐硬化成块,可能原因是生成了Al2(SO4)3·nH2O(n≤18)、Li2SO4·H2O 等含结晶水物质,游离水被固定所致。

上述3 种预处理方法的优缺点列于表9。

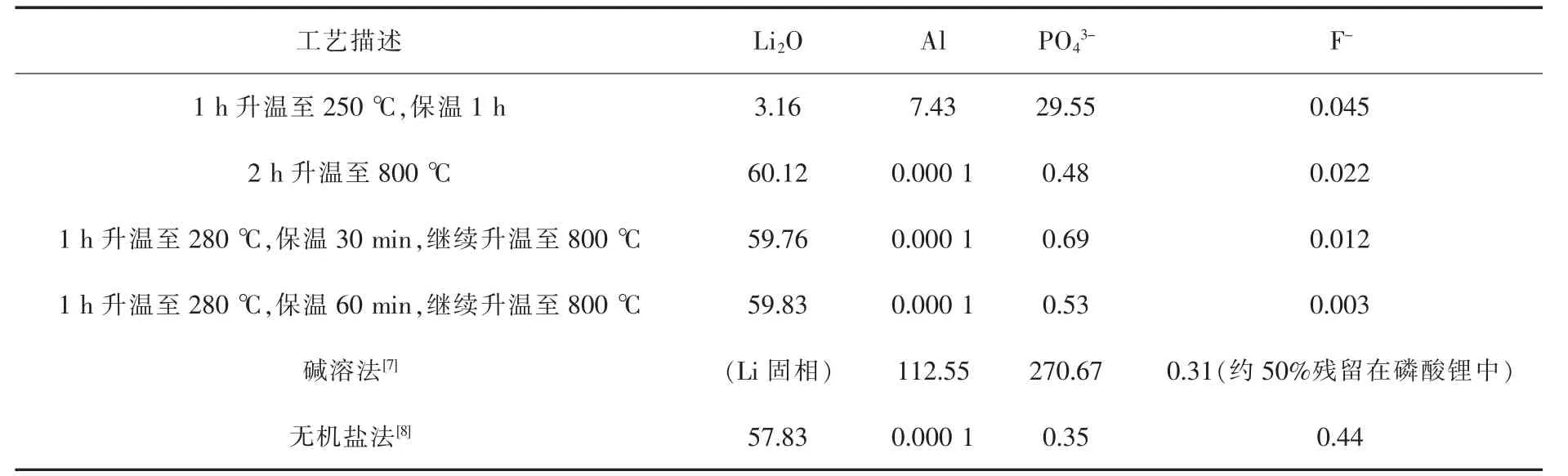

3.2 除氟工艺

锂磷铝石生粉料中含有约1%~5%的氟元素,在加酸或加碱时都会放出大量的热。当加酸时,部分氟化氢随之逸出,需要回收处理; 当加碱或复盐时,氟离子则先溶解再存在于溶液或尾渣中(氟化锂属于微溶物质),没有出口。不同工艺得到的浸出液(液固质量比1.6∶1,或折算)数据列于表10。

表9 不同预处理方式比较Table 9 Comparison of different pretreatment methods

表10 不同工艺的浸出液质量浓度数据对比Table 10 Comparative data of leachate from several processes单位:g/L

由表10 数据可以看出,采用硫酸法,并在硫酸挥发前保温约30~60 min,使氢氟酸充分挥发,有助于降低溶液中氟离子的含量。考虑氢氟酸沸点112.2 ℃,98%硫酸沸点338 ℃,混酸后物料中含有水,硫酸沸点下降,参照工业萤石(CaF2)生产氢氟酸工艺[28]并结合锂磷铝石的物料特征,控制挥发温度为250~300 ℃,能很好地使物料中的氟化氢挥发,经碱液吸收后可回收其中的氟元素。无机盐法和碱溶法中氟离子没有出口,需要后续加树脂或其他工艺去除,延长了工艺流程、增加了设备投资成本。

4 结 论

对硫酸法从锂磷铝石中提取锂的工艺进行了研究。研究结果表明,采用一步焙烧法工艺时,在优化的工艺条件下,锂提取率可达96%以上;所得硫酸锂溶液经净化后可直接制备出电池级碳酸锂。工艺过程简单、能耗低、辅料用量少、设备投资少。

优化工作主要针对混酸料呈稀糊状和对物料中的氟元素处置两大工艺难点展开。稀糊状问题的预处理方案各有优劣,宜结合工厂的实际情况进行选择;回收氟元素,避免进入环境和产品中,其中硫酸保温挥发法效果最好。硫酸法从锂磷铝石中提锂的工艺流程见图6。

目前已有的矿石提锂主流工艺中,锂辉石提锂采用硫酸法,技术成熟,工艺过程包括焙烧转型、冷却、研磨、酸化焙烧和提取,两次焙烧流程较长、能耗较高。1 t 碳酸锂产生约8 t 硅铝酸盐尾渣,利用价值很低。锂云母提锂采用复盐法,技术趋于成熟,工艺过程包括混辅料、焙烧和提取,流程相对较短,但锂云母中Li 含量低、杂质含量高,导致产品品质次于锂辉石提锂产品、综合能耗高。1 t 碳酸锂产生约25 t硅铝酸盐尾渣、尾渣中Na、K、Rb、Cs、F 等元素含量较高,工厂需要另外处置。采用硫酸法从锂磷铝石提取硫酸锂,矿石中氧化锂含量高,仅需一次焙烧就可以提取锂,工艺流程短、综合能耗大幅度降低;提锂尾渣主要成分为AlPO4,具有较高的回收处置价值,硫酸法驱氟得到的氟化氢经碱液吸收后具有回收价值;4 种主要成分Li、P、Al、F 均有较高的价值,难利用尾渣占比低于5%。因此,该方法可以推动锂磷铝石的工业化开发利用,工艺可行性高、经济效益好,尾渣可二次开发利用、社会效益突出。

图6 硫酸法提锂工艺流程Fig.6 Process flow chart of lithium extraction by sulfuric acid method