地面设备的可靠性加速试验方法研究

2022-09-01邹祁峰张钧天沈峥嵘秦杰

邹祁峰 , 张钧天 , 沈峥嵘 , 秦杰

(1.工业和信息化部电子第五研究所, 广东 广州 511370;2.广东省电子信息产品可靠性技术重点实验室, 广东 广州 511370;3.广东省电子信息产品可靠性与环境工程技术研究开发中心, 广东 广州 511370)

0 引言

随着科技的进步和快速发展, 装备的研制周期缩短、 更新换代的速度越来越快。 随着地面设备使用需求的大幅度提升, 大家越来越重视其可靠性水平。 面对可靠性指标越来越高的地面设备的可靠性验证工作[1], 如何对其可靠性水平快速评估, 将是一个新的亟需解决的难题。

传统的可靠性鉴定试验方法面临着试验样本量少、 试验周期长和费用较高等问题。 而可靠性加速试验, 能够明显地降低试验费用, 缩短试验周期,较为快速地评价可靠性水平, 对装备研制及鉴定工作提供了有力的支撑。

本文梳理了可靠性加速试验开展的基本流程,通过对产品的故障物理分析, 研究了开展加速试验的前提条件、 加速应力的确定方法和加速因子的计算模型, 给出了加速试验条件的确定方法, 并结合案例应用, 形成了一整套试验流程及方法。

1 可靠性加速试验方案的基本流程

1.1 前提条件

可靠性加速试验是基于疲劳累积损伤理论, 在不改变设备失效机理的前提下, 通过提高试验应力水平来缩短相应的试验时间。 也就是说, 设备在加速试验环境条件下暴露出的故障, 其故障模式、 机理应与设备在实际的使用过程中出现的故障模式、 机理相一致。

当试验应力水平超出产品的实际工作阈值时, 机理会发生相应的变化, 会使得故障机理出现偏移,以致在加速试验中暴露的故障与设备在现场使用环境下出现的故障模式和故障机理不一样, 试验结果不可信, 达不到加速试验的目的。 试验应力不应无限地加大, 以保证产品能正常工作, 在试验过程中完成相应的功能和性能检测。 同时设备的复杂度、 成熟度、 生产和工艺水平波动等因素也需考虑。 由于复杂系统的故障模式及机理相对多样, 当我们进行故障物理分析时, 难免也会不到位、 不全面, 与产品实际存在差异性。 人、 机、料、 法、 环等环节都不可避免地出现偏差。 因此,建议在经费、 时间成本可行的情况下, 选取相对保守的加速应力水平开展试验, 避免出现故障偏离及失效机理发生改变的情况, 以保证试验的可信度。

产品是否具有可加速性, 以及产品失效机理不改变是关乎加速试验成败的重要条件。 可以通过以下几种方式进一步地分析产品是否具有可加速性:

1) 通过相似产品以往的故障数据进行分析与推断;

2) 通过FMECA 和FTA 等可靠性分析手段确定产品的薄弱环节和敏感应力;

3) 通过开展可靠性仿真试验进行对比分析;

4) 根据产品的特点设计预试验方案, 并开展试验进行分析。

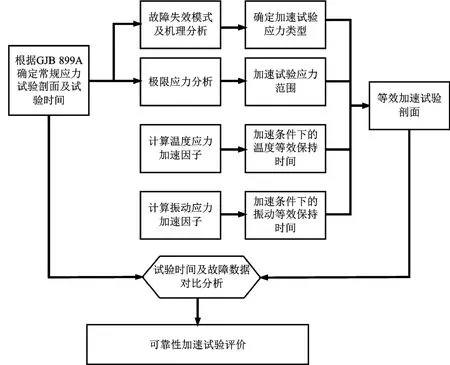

1.2 基本流程

本文提出的可靠性加速试验方法的基本流程如图1 所示, 具体内容如下所述。

图1 加速试验的一般流程

a) 根据GJB 899A 确定常规应力条件下的试验剖面及试验时间。

b) 通过相似产品的故障数据分析、 产品FMECA、 仿真分析和预试验等方法分析产品的主要故障失效模式及机理, 确定加速应力类型。

c) 根据产品的使用特点分析或通过强化试验方式, 在失效机理不变的基础上, 确定加速应力的极限应力条件范围。

d) 分析不同产品的敏感环境应力, 选取相应的失效物理加速试验模型。

e) 根据不同应力类型下的加速试验模型, 将常规应力试验剖面转化为等效的加速应力剖面, 并以此开展加速试验。

f) 对故障数据进行分析, 对比故障失效模式及机理是否发生变化并对可靠性加速试验结果进行评价。

2 常规可靠性试验剖面的确定

地面设备传统可靠性试验剖面是依据GJB 899A—2009 中地面固定设备和地面移动设备的综合试验条件的相关要求[4], 并结合其任务剖面、使用场景等进行制定。 本文以某地面综合保障车的电源设备为例开展分析研究, 由于该设备安装在组合轮式车辆为改进型产品, 通过设备的外场故障统计数据分析, 该设备满足开展可靠性加速试验的前提条件。

可靠性试验的综合环境应力包含: 温度、 湿度、 振动和电应力等。 每个试验循环的持续时间为24 h, 以每24 h 模拟春夏秋冬4 种气候条件, 1/2的试验时间按常温25 ℃, 1/4 的时间按冷天环境,1/4 的时间按热天环境。

a) 温度应力

由于电源设备技术协议书规定设备的工作温度为-40~55 ℃, 贮存温度为-50~70 ℃, 由此确定相应的冷浸温度为-50 ℃, 冷天常态工作温度为-40 ℃,热浸为70 ℃, 热天常态工作温度为55 ℃。

b) 振动应力

试验期间施加振动应力, 每24 h 模拟4 种气候条件下车辆执行任务, 该型车辆实际工作时, 每次执行任务前行进100 km。 根据GJB 150.16A—2009 规定的组合轮式车辆每805 km 的公路运输折合振动应力施加时间40 min, 计算得到试验期间每24 h 施加20 min 振动应力, 分别在冷天、 热天和常温阶段施加。 振动应力按照GJB 150.16A—2009 中组合轮式车振动谱C.3 施加, 振动方向为垂向方向。

c) 温度应力和电应力

湿度应力和电应力依据GJB 899A—2009B.3.3中地面移动设备的要求执行, 同时参考GJB 899A—2009 中图B.3.3-2 地面移动设备的合成试验剖面, 制定相应的试验剖面。

3 可靠性加速试验方法的设计

3.1 可靠性加速试验剖面中的应力类型选取

通常电子设备的可靠性试验剖面的应力类型主要包含温度应力、 振动应力、 温度循环、 湿度应力和电应力等。 等效后的可靠性加速试验剖面包含的应力类型理论上应该和可靠性鉴定试验剖面应力类型保持一致。 可靠性加速应力的种类是依据前期产品的可靠性分析结果确定, 通过产品可靠性分析确定出造成产品故障的敏感应力类型, 依此可选取加速应力类型。 电子产品出现的故障与温度和振动的关系最为密切。 因此, 本文拟选取温度应力和振动应力作为加速应力, 电应力和湿度应力不作为加速应力。 但试验剖面不应删除这两种应力, 二者在可靠性加速试验剖面中的施加时机和其他应力的匹配关系和鉴定试验剖面中的情形尽量地保持一致。 如可靠性加速试验剖面中, 依然在某一时间段内高温时间保持控湿, 电应力依据产品相关技术文件规定的幅度范围变化。

3.2 加速模型的选取

可靠性加速试验的加速水平通常用加速因子来表示。 加速因子的含义是指产品在预期使用应力条件下与高应力条件下的失效分布特征寿命(或可靠性水平) 的比值: 1) 对于有加速效果的试验, 其加速因子大于1; 2) 通常加速因子指产品在使用应力下的时间与在高应力下的时间的比值[7]。 加速因子取决于受试产品的硬件参数(例如: 材料特性、 物理特性)、 使用应力条件、 加速试验应力条件和相应的失效机理等。 下面分别对温度应力和振动应力的加速因子的计算方法进行分析。

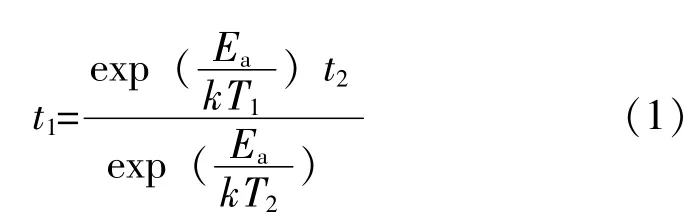

3.2.1 温度应力加速等效计算方法

温度等效方式由阿伦尼斯模型实现剖面各种温度条件的时间比例转化:

式(1) 中: T1——基准温度, 单位为K;

T2—需要折算的温度, 单位为K;

t1—折算为基准温度后的持续时间;

t2—折算为基准温度前的持续时间;

Ea—激活能, 以eV 为单位, 可根据IEC 61709、IEC 62380、 IPC 279、 GJB 299C 等标准、 元器件试验值和相关文献获取, 其中, IEC 61709: 2011中给出了一般的集成电路的激活能在0.8~1.1 eV之间;

k—玻尔兹曼常数, 取值为8.617 1×10-5V/K。

温度应力的加速因子由阿伦尼斯模型计算可得, 但是, 难点是目前已知很少部分元器件在某种失效模式下的激活能, 无法直接得到设备级的激活能; 并且加速因子对激活能的大小十分敏感, 人为估算设备级的激活能必须有足够的科学依据和大量的先验知识。 本模型不适用于产品在负温条件下引起的破坏。3.2.2 振动应力加速等效计算方法。

通过设定的加速试验中随机振动量值和传统剖面振动应力量值利用逆幕率模型得到振动加速因子。 其利用逆幕率模型(Hallberg 和Peck-模型)计算所得:

式(2) 中: W1——可靠性加速试验剖面中的振动功率谱密度;

W2——传统试验剖面下的振动功率谱密度(加权值);

m——振动应力加速率常数, 不同的失效类型对应不同的值, 一般介于4~6 之间。

可参考GJB 150.16A、 GJB 1032—1990、 IILSTD-2164 和FIDES 基于故障物理的可靠性预计手册, 振动应力的加速因子计算方法如式(2) 所示。

采用加速振动试验对试件结构在振动环境下的疲劳特性进行评估的基本必要条件是: 结构的破坏特性具有线性累积损伤特性不同量级的载荷, 使产品的增量损伤可以线性相加; 结构的薄弱部位在加速振动环境下具有与一般振动环境下相同的振动破坏机理[4]。 为保证可靠性加速试验中振动应力激发故障的失效机理与传统可靠性鉴定试验中振动应力激发故障的失效机理一致, 可靠性加速试验随机振动谱型应与可靠性鉴定试验中产品的随机振动谱型保持一致。 另外, 可靠性加速试验中随机振动的量值可选定为鉴定试验剖面中的最大量级或者功能/耐久性试验的振动量级。

3.3 可靠性加速试验条件的确定

3.3.1 温度应力

可靠性加速试验条件确定的一般原则为: 在分析确定受试产品的主要故障模式及机理不改变的情况下, 选取尽量高的加速应力, 从而缩短试验周期, 提高试验的费效比。 温度应力量值应参考电子设备的强化试验结果、 设计师的经验和鉴定试验剖面中应力极限值, 以及产品规范中规定的工作温度应力等因素来综合地确定。

为保守起见, 本文中加速应力与规范中规定的温度工作应力的要求一致, 对于0 ℃以下的环境应力部分, 其量值及保持时间与原剖面应力量值及持续时间保持一致, 以更好地验证产品的低温适应性。 保留热浸、 冷浸和部分常温控湿段, 将其余部分25 ℃常温段的应力加速到55 ℃, 以缩短试验时间。 温度等效地采用阿伦尼斯模型, 按公式(1)的方式计算得到加速高温工作应力温度段。 本文采用保守的方式, 激活能按0.8 eV 进行计算, 得到加速试验的时间, 最终得到该试验方式下的加速因子为2.1。

3.3.2 振动应力

为保证可靠性加速试验中振动应力激发故障的失效机理与传统可靠性鉴定试验中振动应力激发故障的失效机理一致, 可靠性加速试验随机振动谱型设定为可靠性鉴定试验中产品的随机振动谱型。 一般情况下可靠性加速试验中随机振动的量值可选定为鉴定试验剖面中的最大量级或者耐久性试验的振动量级。 对于确定不同振动环境的疲劳等价关系,工程上可参考GJB 150.16A—2009 附录B 中疲劳关系的相关计算。 由于本试验的地面轮式车辆的振动时间较短, 对振动应力的量值不进行加速, 振动应力相应地在试验剖面冷天、 热天和常温阶段施加。 通过以上分析、 计算, 以及将各种应力进行组合并将其在时序上进行匹配, 得到可用于地面设备的可靠性加速试验剖面, 如图2 所示。 通过此试验剖面开展试验, 设备无故障通过, 最终依据加速试验结果对整个试验开展评价, 并出具可靠性试验评价报告。

图2 地面设备可靠性加速试验剖面示意图

4 可靠性加速试验方法的局限性

影响加速试验可信度的因素主要是产品在两种试验方式下的失效机理是否一致。 通过在不同的应力条件下进行一系列的可靠性分析和折算, 若其失效机理发生变化, 加速因子也将相应地发生改变,加速试验的方式将失去意义。

产品在寿命周期内通常会经历特定的组合或综合应力, 试验时应尽可能地模拟实际的使用状态。主要包括环境应力和工作应力, 会以各自独特的顺序及组合施加。 在设计加速试验时, 可能对试验应力进行重新组合, 以致产品经受的试验应力可能是分散无序的, 从而降低试验结果的可信性。

加速因子的确定非常复杂, 需要耗费很大的时间和成本。 在开展综合应力试验时, 很难分析出某单一应力引起的产品特定的失效, 所以存在着高估或低估加速因子的综合影响的可能性, 以致验证其可靠性指标的精度有限。

部分产品中存在大的热质量块, 当利用试验得到的产品工作温度上限, 确定可靠性加速试验剖面温度应力值时, 需要考虑产品在通电工作不同时长下, 内部会有不同的温变速率及温升问题。 若温度应力上限设置不当, 则会导致产品出现不应出现的故障模式及机理。

当加速试验过程中出现故障时, 会遇到故障元器件很小且在试验中破坏极严重的情况(烧毁或其物理性能遭到了极大的改变), 通常无法分析出失效模式及机理, 从而影响试验结果的有效性。

5 结束语

本文针对高可靠地面电子设备的可靠性指标的快速评估的需求, 基于疲劳累积损伤理论基础, 分析了开展可靠性加速试验的前提条件, 研究了加速模型的适用性, 形成了地面设备可靠性加速试验方法, 解决了高可靠、 小样本产品的可靠性试验问题, 并给出了案例进行了验证。 同时对可靠性加速试验方法的局限性进行分析,对该方法的可信性, 试验结果的有效性提出了一些见解, 对设备的试验鉴定工作具有一定的参考意义, 但是, 考虑该可靠性加速试验方法的局限性,建议在得到用户认可情况下慎重地选择使用。