大直径矿用锚索静载性能试验工装的研究

2022-09-01许日成

许日成

煤炭科学技术研究院有限公司 北京 100013

我国自 20 世纪 60 年代引进锚索支护技术以来,在边坡控制、岩石隧道加固、坝基加固、深基坑等方面得到了广泛应用[1-3]。近几年,随着煤矿开采深度的不断加深,围岩的应力状态更加复杂,煤矿井下矿用锚索支护技术也得到很大发展,对支护材料提出了更高的要求,其中矿用锚索用钢绞线由单一结构 1×7 发展为 1×7、1×19S 和 1×19W,并呈现出大直径、高强度和大伸长率发展趋势。其中,公称直径达到 35 mm,抗拉强度到达 1 860 MPa,最大力总伸长率超过 7.0%,提高了矿用锚索承载能力和抗变形能力,能够更好地满足煤矿巷道支护的需求,为巷道的安全保驾护航[4-6]。矿用锚索属于安全标志管理范畴内的产品,但大直径、高强度、大伸长率矿用锚索的出现,对检测设备尤其是大直径矿用锚索检测工装提出了更高的要求,给检测检验带来了一定的困难[7]。因此,笔者在实验室 LA-2000 微机电液伺服万能试验机的基础上,设计出一套满足大直径矿用锚索静载试验用工装,从而实现大直径矿用锚索静载性能的测试。

1 锚索静载性能测试原理

矿用锚索执行标准 MT/T 942—2005 通过静载性能来考核钢绞线 (锚具组装件) 的承载能力,考核产品的支护能力,保证产品的支护效果。锚索的静载性能由钢绞线的锚具效率系数ηa和受力长度的总应变εapu来确定[8]。其中,锚具效率系数

式中:Fapu为钢绞线的实测极限拉力,kN;Fm为钢绞线实测的最大平均值,kN。

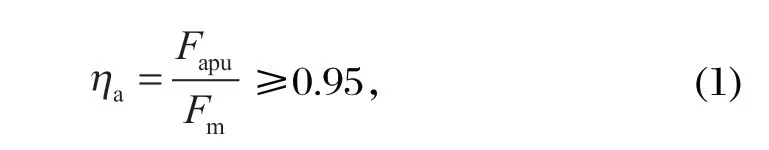

标准中给出了静载试验组装形式,即钢绞线两端均安装上配套锚具,这种安装方式基于卧式拉伸试验机,有自身的局限性,对测试结果有一定的影响,而且操作费时费力。随着 2 000 kN 大型立式试验机的出现,安装方式也随之发生变化,如图 1 所示。即采用一端直接夹持钢绞线,一端夹持工装,钢绞线另一端安装有锚具,锚具坐在工装上。

图1 静载性能试验安装示意Fig.1 Installation sketch of static load performance test

2 试验工装设计

笔者设计的静载性能试验工装是以 LA-2000 微机电液伺服万能试验机为基础,该试验机最大试验力达 2 000 kN、最大拉伸空间达 2 500 mm,测试能力能够满足大直径、高强度、大伸长率的矿用锚索静载性能测试要求。为了科学、高效地实现大直径 29、35 mm 矿用锚索静载性能的测试,综合考虑 LA-2000微机电液伺服万能试验机的结构特点,两端通过液压夹持实现拉伸。测试时,一端通过直接夹持钢绞线,另一端配上锚具。如直接夹持锚具,既不满足标准要求,测试结果也不具有说服力,还会在测试过程中带来锚具炸裂等安全隐患。现有工装均为小直径矿用锚索静载性能试验工装,无论从结构上还是强度上均无法满足大直径矿用锚索静载性能试验的要求。因此,为了解决这个问题,需要设计出一种试验工装,放置在试验机上端部位,作为锚具的支撑座。

试验机上端是个倒梯形结构,需在现有小直径矿用锚索用试验工装的结构上进行升级改造。一是结构要合理,保证大直径钢绞线安装的便捷性;二是强度要足够保证测试要求,避免由于测试过程中力过大,导致工装变形,从而影响测试结果的准确性。基于上述原则,设计的大直径矿用锚索用试验工装由基座和套环 2 部分组成,如图 2 所示。工装材质选用 45钢,通过渗透微量稀有金属、淬火等热处理方法,屈服强度能够达到 1 080 MPa 以上。

图2 试验工装Fig.2 Test tooling

在基座和套环的结构、外形尺寸不变的前提下,通过改变套环缺口的尺寸L,加工成不同尺寸的套环,与基座配套,实现不同直径矿用锚索静载性能的测试。为了保证测试结果的准确性,降低测试过程中锚具与套环之间的剪切对测试结果的影响,不同直径矿用锚索用试验工装的套环缺口尺寸应与钢绞线直径相匹配,即套环缺口尺寸应尽可能与钢绞线直径接近,且试验工装与钢绞线不应出现接触的情况。因此,公称直径 29 mm 矿用锚索用试验工装的套环缺口尺寸L设计为 32 mm,公称直径 35 mm 矿用锚索用试验工装的套环缺口尺寸L设计为 38 mm。

3 试验工装的有限元分析

试验工装的结构设计完成以后,为了缩短研发周期,保证强度能够满足测试要求,运用 ANSYS Workbench 对其进行有限元分析[9-12]。

3.1 有限元模型的建立

根据图 2 所设计的工装结构,运用 Pro/E 建立试验工装、锚具和钢绞线的三维模型,并按照实际测试进行组装。设置材料密度、弹性模量和泊松比分别为7 890 kg/m3、209 GPa 和 0.27。由于锚具、钢绞线主要用于辅助分析,不作为考核目标,故对其进行简化处理,与试验工装的各项参数保持一致。采用自动网格划分形式对三维模型进行网格划分,节点为 11 275个,单元为 5 256 个,生成有限元模型,如图 3 所示。经网格检查,所划分的网格较为均匀,满足试验工装静力学分析的要求[9]。

图3 有限元模型Fig.3 Finite element model

3.2 约束与载荷的施加

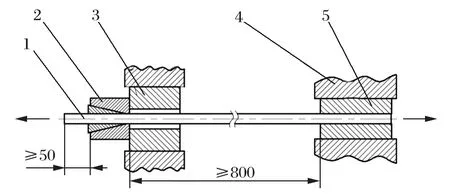

静载性能测试过程中,试验工装与锚具、钢绞线的位置是固定的。因此,在试验工装基座底部施加固定约束,在钢绞线一端施加载荷。目前,最大规格的矿用锚索公称直径为 35 mm、抗拉强度为 1 770 MPa,按此计算,所需施加的载荷为 1 425 kN。考虑到试验工装的前瞻性及磨损,对其进行有限元分析时,施加载荷为 1 600 kN,如图 4 所示。

图4 约束与载荷Fig.4 Constraints and loads

3.3 结果分析

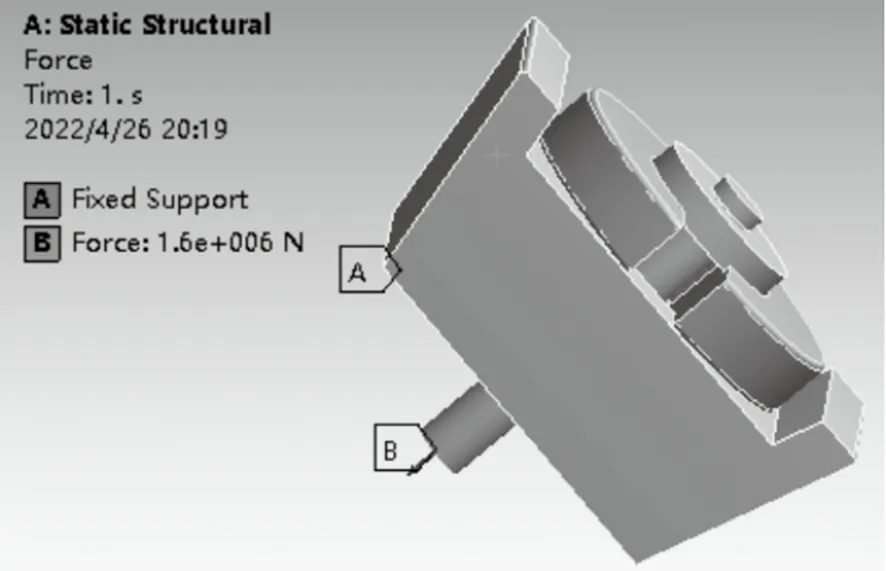

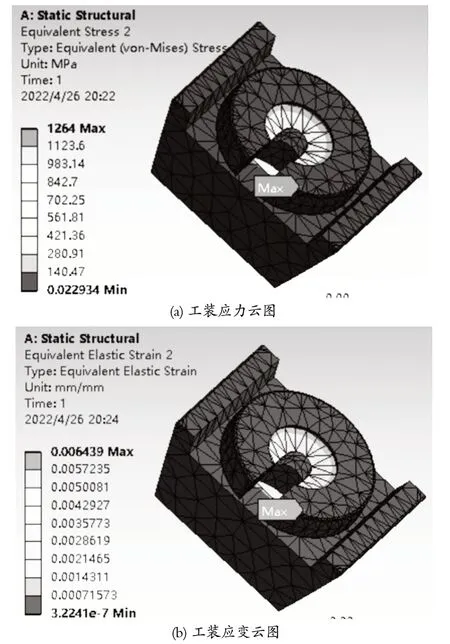

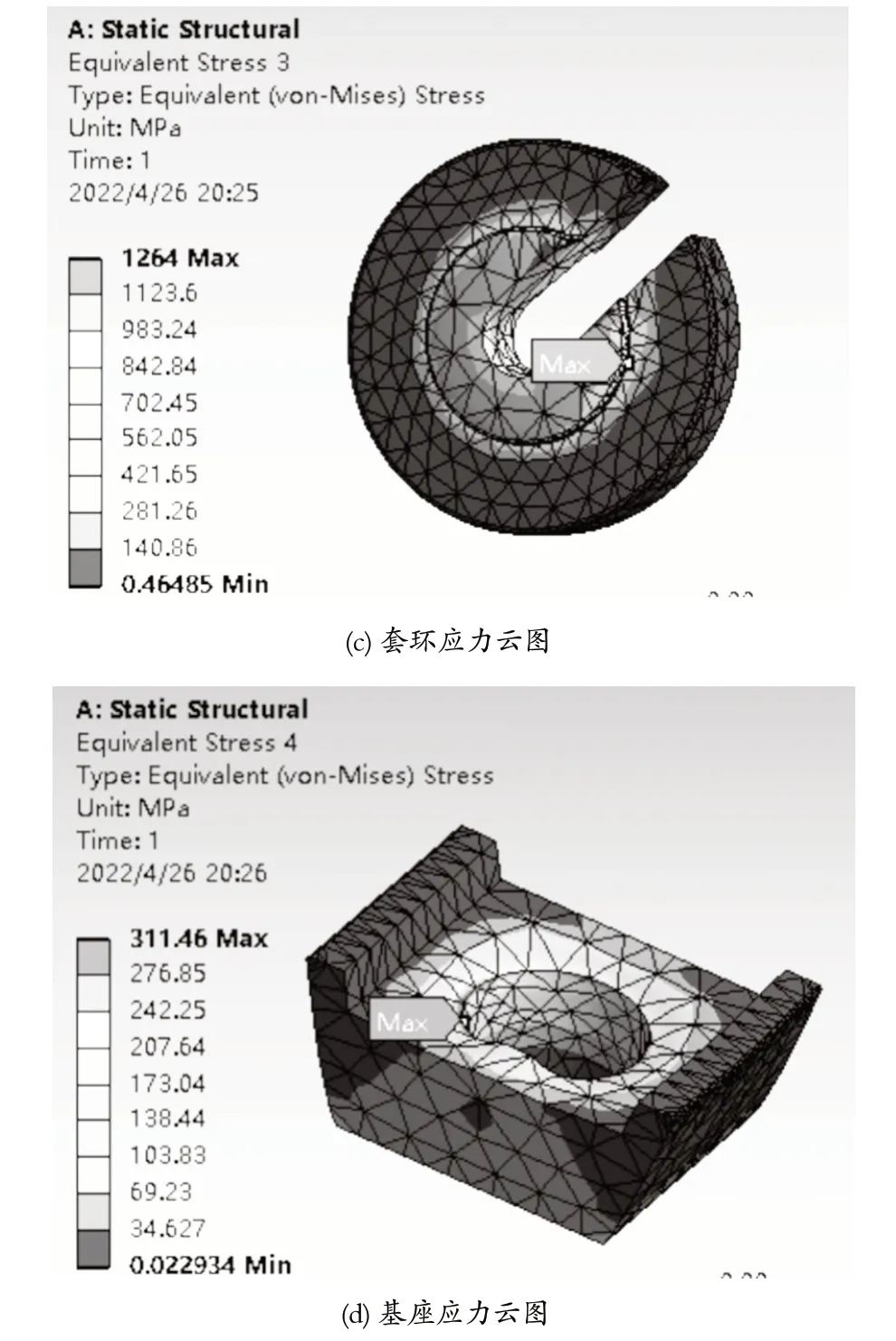

运用 ANSYS Workbench 进行有限元分析,从而得到套环凸台高度h=5 mm 试验工装的应力云图和应变云图,如图 5 所示。由图 5 可知,试验工装最大应力为 1 264 MPa,位于套环凸台与基座接触处;最大应变为 0.006 4,基本无变形。

图5 h=5 mm 试验工装的应力和应变云图Fig.5 Stress and strain contours of test tooling (h=5 mm)

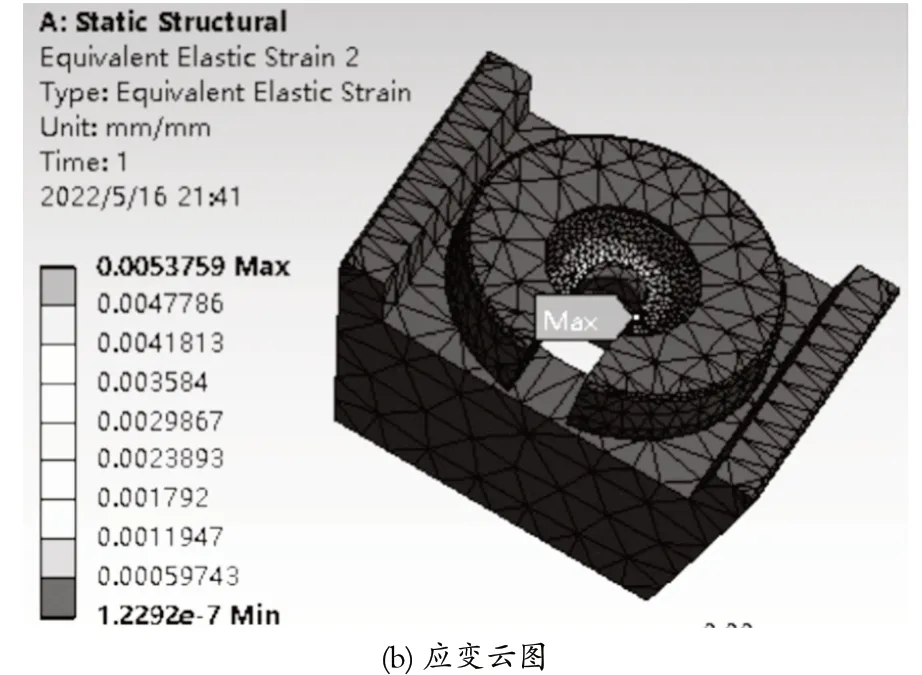

为了解决套环凸台与基座接触处应力集中的问题,采用增加凸台高度h,由原来的 5 mm 增加到 10 mm,并对受力薄弱面进行网格细化处理,生成节点 26 122 个,单元 13 946 个。有限元分析结果如图6 所示。由图 6 可知,试验工装最大应力为 1 026.9 MPa,小于材料的屈服强度 1 080 MPa;最大应变为0.005 4,位于与锚具接触的套环凹槽处。因此,凸台高度h=10 mm 试验工装的强度能够满足测试要求,且变形更小。

图6 h=10 mm 试验工装的应力和应变云图Fig.6 Stress and strain contours of test tooling (h=10 mm)

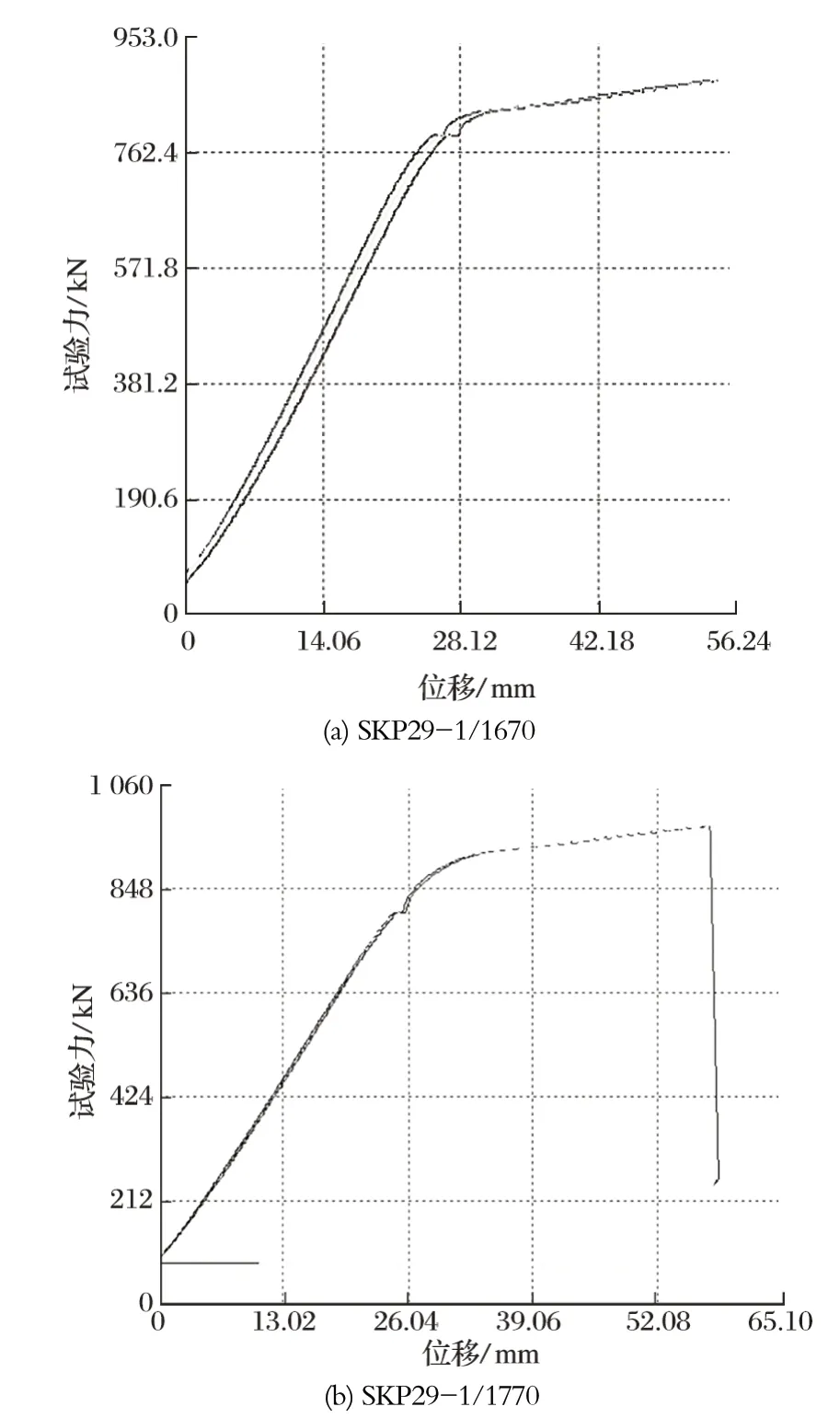

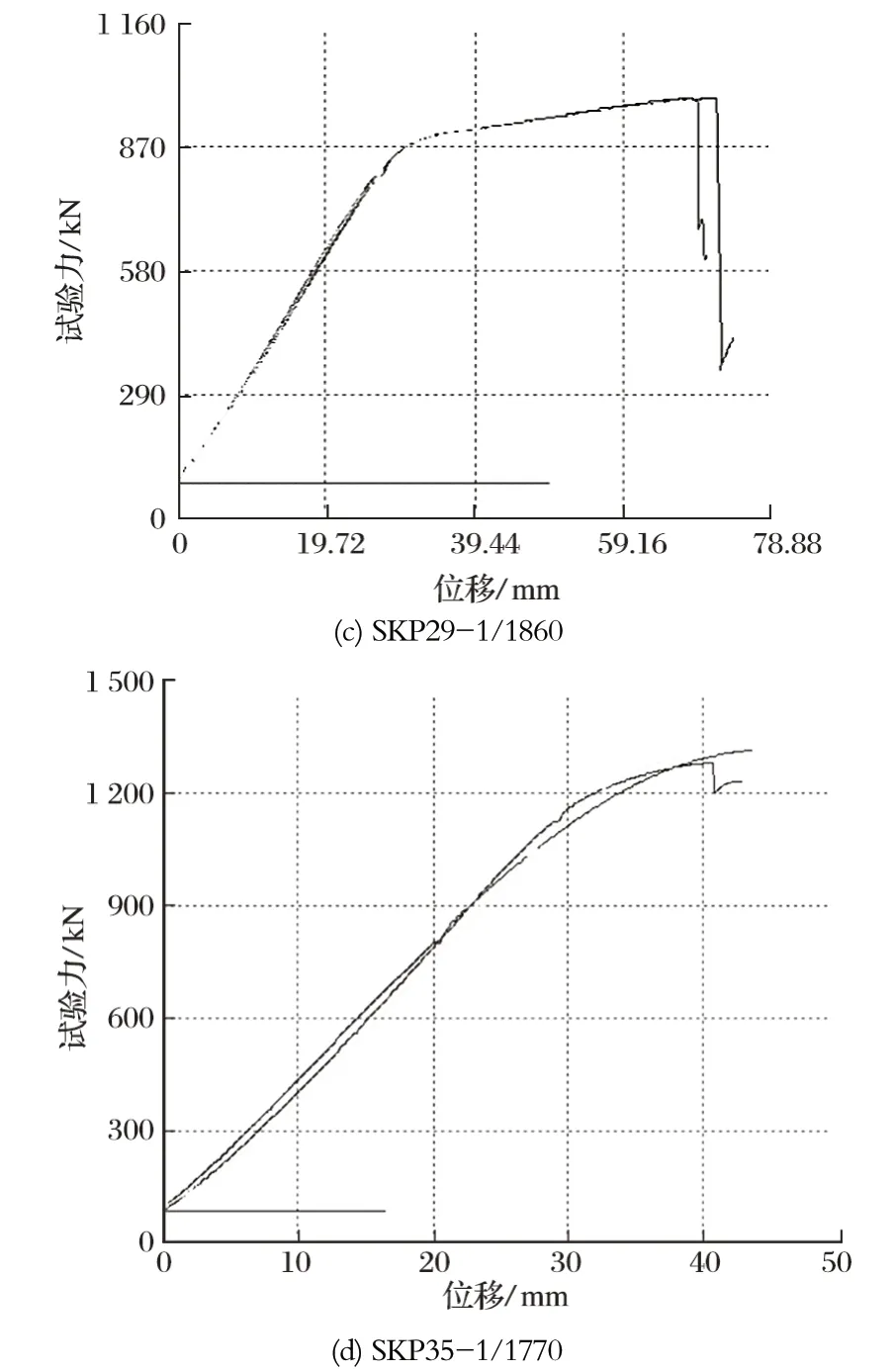

4 锚索静载性能的测试

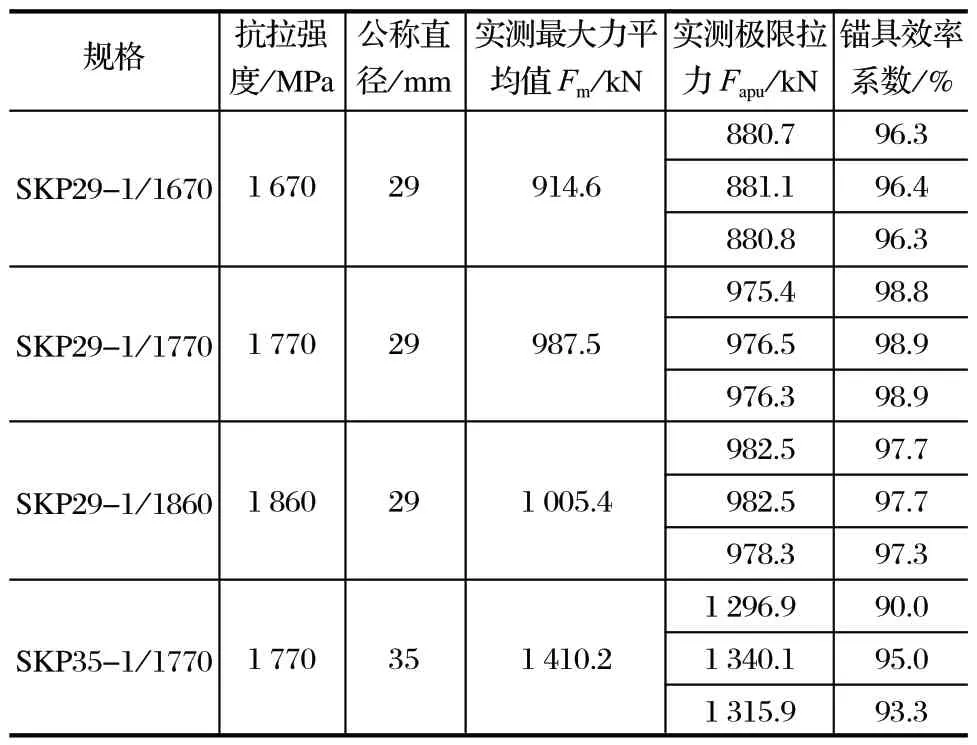

选取公称直径为 29 和 35 mm 矿用锚索作为测试对象,截取钢绞线长度 1 600 mm。首先运用万能材料试验机测出 4 种型号矿用锚索用钢绞线实测最大力平均值Fm分别为 914.6、987.5、1 005.4 和 1 410.2 kN,然后按照图 1 所示,安装好钢绞线、锚具,进行静载拉伸试验,测试出钢绞线的实测极限拉力。钢绞线的极限拉力曲线如图 7 所示。根据式 (1) 计算出锚具效率系数,测试结果如表 1 所列。

图7 钢绞线的极限拉力曲线Fig.7 Curve of ultimate tensile force of steel strand

表1 钢绞线测试结果Tab.1 Test results of steel strand

由图 7 和表 1 数据可知,大直径矿用锚索静载性能测试符合标准,且试验后工装完好,无变形,套环缺口尺寸未变。由此说明该工装无论是结构还是强度均能够很好地满足大直径矿用锚索静载性能测试。

5 结语

为解决大直径矿用锚索静载性能测试的安装问题,从结构方面设计出一种与现有 LA-2000 微机电液伺服万能试验机相匹配的试验工装。通过对公称直径为 29、35 mm 矿用锚索进行了验证性测试,整个试验过程符合标准 MT/T 942—2005 的测试要求。测试结果表明,该工装安装、拆卸操作简单便捷,未出现可见的变形。