液力变矩型同步风力发电机低电压穿越的控制原理及测试分析

2022-08-31来云浩王军伟

来云浩, 王军伟

(1.甘肃安装建设集团有限公司,甘肃 兰州 730050;2.兰州电机股份有限公司,甘肃 兰州 730314)

0 引 言

国内成功研制开发了一种液力变矩型同步风力发电机机型,这种机型最大的优点就在于通过前端调速技术,为后端的发电机提供恒定转速,从而实现发电机的同步并网,直接将风能转化成的电能馈入电网输送出去。液力变矩型同步风力发电机与传统的双馈机型和直驱机型相比,其主要控制方法和运行特性与同步发电技术原理基本相似。该机型的优点在于具备调相运行能力,可以为电网提供无功支撑所需,同步发电电能质量品质较好,电源谐波因数较低,对电网污染程度较小。同时取消了变流器,风力发电机还可以采用高压发电机,从而取消风机升压箱式变压器,为风力发电机型向高压型发展奠定了基础,这些举措均有利于节约风电机组的投资成本。

液力变矩型同步风力发电机的前端调速系统主要由风轮变桨系统和WinDrive液力变矩器来完成,其控制原理和调节特性直接影响到风机能否稳定运行,以及低电压穿越性能能否满足要求。国内对该机型技术研究相对较少,大多数主要是基于液力变矩器的风力发电传动原理研究。文献[1]详细分析了液力变矩器液力调速机械工作原理、液力调速系统静态特性和动态特性。文献[2]主要对液力变矩器输出转速的调节范围、液力变矩器的分流功率及传动系统的效率进行了数学理论推导。该机型列入科技部国家高技术研究发展计划(863计划)项目后,已进入技术可行性研究阶段。文献[3]对前端调速式风力发电机组柔性传动链关键结构参数进行优化设计以及建模与仿真分析,并对传动链误差做了分析研究。文献[4]对风速、风轮空气动力学、传动链动力学进行了数学建模与仿真分析。文献[5]对前端调速式风电机组的运行理论、风电机组并网控制、并网运行特性、并网稳定性进行了建模分析论证。文献[6]主要对功率优化控制进行控制策略研究并进行了仿真分析。文献[7]对风电机组无刷同步发电机励磁系统进行了研究,主要是基于变论域模糊PID励磁控制、基于灰色预测PID励磁控制、以及基于双模糊的电力系统稳定器的结构和设计等理论研究。在风电机组的低电压穿越能力方面,文献[8]对无功控制进行了研究分析及仿真。文献[9]主要对低电压穿越工况时的机组控制策略和风电场控制策略、WinDrive可调式液力变矩器速度控制、发电机励磁控制进行了研究分析。

综上所述,虽然是基于液力变矩器在风电应用中的分析和研究,但对机组构造和控制策略的设计均是建立在纯理论假设基础上,而且对响应特性及控制性能验证只能通过仿真分析得出,与实际机型运行状况还有差异。因此,在该机型投入实践应用后,有必要从使用角度上,对低电压穿越性能相关的前端调速系统(包括变桨控制和液力变矩控制的控制原理及响应特性)、发电机励磁控制系统等环节的实际应用控制策略,以及发生低电压穿越时前端调速系统和发电机励磁控制系统的响应过程进行分析和揭示,并通过实地测试来证明低电压穿越性能是能够满足技术要求的。

1 液力变矩型同步风力发电机组的前端调速控制模式

1.1 液力变矩型同步风力发电机组的基本构造

液力变矩型同步风力发电机组由风轮变桨系统、主齿轮箱、WinDrive液力变矩器、电励磁三相无刷同步发电机四个部分组成。机组结构如图1所示。

图1 机组结构示意图

1.2 低速驱动链的前端调速模式

这种机型低速驱动链的前端调速系统主要由风轮系统来完成,风轮系统主要由叶片、轮毂和变桨系统等部件构成。叶片是风能的捕获系统,可将捕获的风能转化为旋转机械能。风轮是否能够最大限度地获取风能与风速和风轮的尖速比有关。由此转化的旋转机械能产生的风轮转速随风速的大小而变化,风速越大,获得的能量越大,风轮转速也就越高。但受风机系统各部件机械强度的限制,不能无限度增大风机转速,这就需要对风轮的转速加以控制。

变桨系统是低速驱动链的前端调速系统的核心调速元件,由风机主控程序的桨矩控制器和变桨系统的变桨控制器两部分组成。主控程序将风轮转速给定信号与传感器采集到的实际转速进行比较,得到转速的差值及加速度值,通过模糊控制器计算出变桨速度,进而由控制器输出模块计算出桨矩角及变桨速度。桨矩角和变桨速度参数输入给变桨系统的控制器,其控制执行机构完成变桨,使风轮转速达到预定的设定值。

当电网发生低电压穿越时,发电机电磁转矩瞬时减小,风轮机械转矩大于发电机电磁转矩必然引起风轮加速,产生的转速差值及加速度经模糊控制器运算后反馈给变桨系统,变桨系统根据桨矩角和变桨速度也会实时调整桨叶开度,使风轮转速重新恢复到预定值。

主控程序的变桨模糊控制器采用二维双输入单输出模糊控制,采用设定转速与实际转速的误差e和误差变化率ec作为输入变量,即以风轮设定转速与实际转速差值及转速值加速度为参量,以变桨桨矩角变化量作为输出变量。本文模糊控制器的结构框图如图2所示。

图2 模糊控制器结构框图

转速差值的论域为

e=

{-3,-1,-0.75,-0.5, 0, 0.5, 0.75, 1, 3}

(1)

转速值加速度论域为

ec={-0.005,-0.003,-0.002,-0.001,

0,0.001, 0.002, 0.003, 0.005}

(2)

变桨桨矩角变化量论域为

Δu={-10,-4,-2, 0, 2, 4, 10}

(3)

主控程序的桨矩控制器的模糊控制器是根据两参量大小变化规则,选择适当的变桨桨矩角的变化量输出值规则进行运算。模糊规则集如表1所示。

表1 模糊规则表

根据转速差和转速加速度通过模糊控制运算,可以选择适当的增益系数,来计算桨矩角和变桨速度参数,从而快速准确地控制前端系统低速驱动链的转速。对于液力变矩型同步风力发电机来说,其前端调速系统低速驱动链的转速设定值为16.35 r/min。因此前端驱动链实际转速也就控制在额定点16.35 r/min附近运行。

图3为转速差的输入输出变量隶属函数,图4为加速度的输入输出变量隶属函数。

图3 转速差的输入输出变量隶属函数

图4 加速度的输入输出变量隶属函数

主控程序控制器输出模块计算桨矩角时,桨矩角β还有限幅器环节,桨矩角最小限幅βmin=0°,桨矩角最大限幅βmax=89°。需要提醒,在较低风速时,受桨矩角最小限幅的约束,风机桨叶最小开度只能调整到0°,这时桨叶开度已经是全迎风状态了。这就意味着风轮已经最大限度地捕捉风能了,但风轮转速还是达不到额定转速,而只能在低于额定转速的某个转速下运行,相应地发电功率也就达不到额定功率,这就是风机功率曲线的低风速低功率运行段。

1.3 高速驱动链的前端调速模式

高速驱动链的前端调速系统主要由齿轮箱和液力变矩器组成,齿轮箱由一组定齿数齿轮机构组成,各齿轮齿数一旦设计定型后传动比就是固定的了,因此齿轮箱属于一级有级变速机构。风轮转速经该有级变速机构增速后输入给液力变矩器,液力变矩器由差速行星轮系、定轴轮系和可调式变矩器三级组成。差速行星齿轮是一组无级变速轮系,可以通过改变变矩器可调式导叶开度来调节工作油流量,从而改变液力变矩器的传动比,其目的就是在输入转速随风速变化时,使液力变矩器的输出转速达到恒定不变。

根据空气动力学贝兹理论,风轮吸收的风功率与风轮扫掠面积和风速的三次方成正比。在忽略损耗的前提下,风轮吸收功率与发电机输出功率满足能量守恒定律。由此,风能产生的转矩和风力发电机的电磁转矩间必然存在着转矩平衡关系。假设整个液力变矩型同步风力发电机传动链看作一个多质量块弹簧阻尼系统,由此推导出的传动系统的动态数学模型及发电机的转速关系式如下[10]:

(4)

式中:JW为风轮与低速轴转动惯量总和;JT为液力变矩器涡轮输出轴转动惯量;JS为液力变矩器太阳轮输出轴转动惯量;JG为同步发电机转动惯量;MR为液力变矩器环轮转矩;MT为液力变矩器涡轮转矩;MB为液力变矩器泵轮转矩;ME为同步发电机电磁转矩;DW为低速轴阻尼系数;DG为同步发电机阻尼系数;iRS1、iRS2分别为液力变矩器差速行星轮系、定轴轮系的传动比;iW为齿轮箱传动比;ωW为风轮角速度;ωG为发电机角速度。

液力变矩器两级轮系的传动比iRS1、iRS2由齿数决定,其为常数,令k=(1-iRS1)iW、b=iRS1/iRS2,则发电机转速关系式变为

ωG=kωW+bωT

(5)

由此可见,无论是正常工作模式还是低电压穿越模式下,只要前端传递来转速和转矩变化,液力变矩器均将进行调节,使输出转速维持不变。要想有效地控制液力变矩器的输出转矩和转速,只有通过可调式导叶来控制液力变矩器的涡轮转矩MT,从而改变同步发电机电磁转矩,进而改变输出转矩。同时改变液力变矩器的传动比,使输出转速满足发电机的同步转速要求。

2 液力变矩型同步风力发电机组的励磁控制模式

液力变矩型同步风力发电机组的发电机是一种传统的电励磁无刷三相同步发电机,励磁调节系统采用自动电压调节器进行控制,本机型选用ABB Unitrol 1010自动电压调节器。Unitrol 1010调节器的控制模式可以根据实际运行工况进行切换,电压调节模式有两种:电压控制模式和功率因数控制模式。

主控程序在检测到风机具备切入条件时启动风机,转速达到投励门槛值时对电压调节器发出投励指令,并将调节器调节模式设为电压控制模式,调节器根据检测到的网侧电压调节发电机励磁电流,使发电机端电压与网侧电压保持相等。当调节器同期检测装置检测到同步信号时进行并网,并网成功后由风机主控程序发出功率因数控制指令,电压调节器切换至功率因数控制模式,调节器根据发电机的有功功率调整励磁电流使发电机功率因数恒定。风机发电机的励磁控制要采用功率因数控制模式的原因是,一个风电场的各条汇集线路上有多台风机,这些风机沿集电线路呈 “T”接分布。因此,“T”接点不同造成每个风机并网点电压各不相同,而且各并网点电压偏差还随风机出力变化而变化。如果采用电压控制模式,电压差异会造成各风机的无功功率很难分配平衡。采用功率因数控制模式就可以解决该问题,在发电机恒功率因数模式下,无功功率随风机有功出力的变化而变化,但总体来说功率因数维持不变,从而使各台风机无功出力随有功出力大小平衡分配。

除此之外,ABB Unitrol 1010电压调节器还有强励功能,该功能是一种风机发电机有效应对低电压穿越防止风机切出的措施。当电网发生短路故障时,风机入网点电压必将产生一定的跌落,这种跌落会造成发电机的电磁功率减小。风机的整个传动链是一个大惯量环节,风机对机械转矩调整有一定的响应时间,因此风轮输入机械转矩调整存在延迟响应现象,这种延迟响应可能会造成风机动态转矩平衡打破,严重时会导致发电机失步解网。

同步发电机的电磁功率关系式为[11]

(6)

由式(6)可以看出,一般地,电磁功率最大点对应的功角δmax在<90°附近,功角范围在0≤δ<90°内属于发电机的稳定区,在90°≤δ≤180°范围内属于非稳定区。在电网短路故障电压U跌落一个ΔU值时,无论对第一项基本电磁功率还是第二项附加电磁功率,电压跌落均会使电磁功率减小。如果不及时采取措施,输入机械功率将大于发电电磁功率,平衡关系的破坏会使驱动链形成加速转矩,加速转矩使同步发电机的功角δ增大,电磁功率会有一定地提高。但是,功角增大电磁功率未必一直增大,当功角δ继续增大越过功角最大点δmax,将进入非稳定区反而会使电磁功率减小,会使功率不平衡加剧从而导致发电机失步解列。

另一方面,由式(6)还可以看出,在电网短路故障发生电压跌落时,如果能够及时提高发电机空载电动势E0,使第一项基本电磁功率增大,从而补偿电压跌落引起的电磁功率减少,这也是同步发电机防止失步解列的一种普遍方法。需要励磁系统通过电压调节器进行强励以便增大气隙磁通量,使空载电动势E0大幅提高。这就是说,在发生电网短路故障时,风机发电机的自动电压调节器必须具备强励功能,而发电机本身也要具有过励能力。风力发电机也能够有效地抑制电压跌落时电磁功率减少问题。

3 液力变矩型同步风力发电机组的低电压穿越能力

若电网发生短路故障电压跌落时,在网发电机组均各自保护切出,会加剧电网事故进一步扩大甚至溃网,这属于电力网调度的严重事故。为此,通过不断地分析研究,认为风电机组在电网电压跌落时维持一定时间不脱网,承担起电网故障时有功和无功支撑的需要,有利于电网事故的快速恢复。因此,要求风电机组必需具有一定限度的低电压运行能力。国家标准要求风机必需按GB/T 19963—2011的规定,在一定的低压跌落范围内不允许风机脱网,涉网风机必需经过低电压穿越认证测试,认证通过方可入网。

3.1 低电压穿越时Unitrol 1010电压调节器励磁响应特性

Unitrol 1010电压调节器由两组电压采样接口,可以同时监测电网电压和发电机的机端电压。另外,Unitrol 1010电压调节器按优先等级依次有待机、同期、手动、开环、电压跌落补偿、功率因数、无功功率、自动(即电压)八种控制模式,自动控制模式优先级最低[12]。

Unitrol 1010电压调节器的控制模型宜选用IEEE类型AC7B[13],控制策略如图5所示。

其中,VUEL为欠励限幅器输出;VS为电力系统稳定环节(PSS)环节反馈量;Vc为端电压和负载补偿输出;VRef为电压调节器给定电压;VRMAX、VRMIN、VAMAX、VAMIN分别为电压调节器最大、最小限幅;VFEMAX、VEMIN分别为励磁机励磁电流最大、最小限幅;EFD、IFD分别为发电机励磁电压、励磁电流;VT、IT分别为发电机电压、电流;VFE为与交流励磁机励磁电流成正比的电压反馈量;VX为励磁机饱和效应的比例电压;VE为励磁机正比于换向电抗的反向电压;交流励磁机的磁路饱和效应通过S[VE]函数进行补偿;KE、KD、SE分别交流励磁机的励磁系数、电枢反应系数、饱和系数;KC分别整流器正比于换向电抗的负载系数;KPR、KIR、KDR分别为PID调节器比例、积分、微分系数;KPA、KIA分别为PI调节器比例、积分系数;KF、KF1、KF2分别为励磁控制系统稳定增益;TE为交流励磁机励磁绕组开路时间常数;TF为励磁控制系统稳定时间常数;TD为PID调节器时间常数;FEX=f[IN]励磁源负载电流增加引起的换相压降修正函数。

图5 励磁系统控制模型

风机正常运行状态下,当风速达到切入风速时,风机起动运行并随着风轮转速升高达到投励转速门槛值时,风机主控程序向Unitrol 1010电压调节器发送投励指令,此时,电压调节器的默认模式为电压控制,此模式给定值为额定标称电压,发电机起励建压至额定电压。起励建压完成后,风机主控程序根据风况实时调整风轮变桨系统桨矩角,当风机转速满足并网条件时,主控运行模式转至切入模式,同时给Unitrol 1010电压调节器发送同步指令,调节器转入同期模式。当风机检测到同期信号并网成功后,主控程序进入运行模式,风机主控和风轮变桨系统根据风况实时调整桨矩角,使风轮转速维持在额定风轮转速。同时,Unitrol 1010电压调节器转入功率因数模式,风机根据风速大小向电网输送有功出力的同时并输送相应比例的无功出力,保持功率因数恒定。

风机并网运行阶段如果电网发生短路故障,当电压跌落残压达到低电压穿越门槛值时,风机主控程序接收到保护单元发出的低电压穿越指令后,立刻将风机运行模式切至低电压穿越模式,这种运行模式下,主控程序将风轮转速给定值调整至95%额定转速,并将变桨速度提高至正常并网模式的1.2倍,即可以保证限制风轮获取相对较小的风能,又可以提高风速变化时桨矩角调整的响应速度。

对于Unitrol 1010电压调节器,一旦风机进入低电压穿越运行模式,主控程序同时将电压调节器的控制模式切至电压控制模式。调节器根据自身检测的机端电压跌落深度,自动起动强励环节对发电机进行强励,增大无功出力以支撑电网电压恢复。

3.2 液力变矩器的低电压穿越响应

液力变矩器采用德国Voith公司的WinDrive液力变矩器,由差速行星轮系、定轴轮系和可调式变矩器三级组成。可调式变矩器是核心的变矩调速单元。WinDrive液力变矩器有独立控制单元WCU,由其对WinDrive液力变矩器进行协调控制。WCU控制模式分为静止、爬行、同步、并网、TVS、手动、加热、甩载八种模式[14],WCU控制程序可以根据风况和风机运行工况进行模式切换。WinDrive结构如图6所示。

图6 WinDrive结构示意图

当电网短路故障发生时,电压跌落会造成发电机电磁转矩下降,此时,为了使发电机不失步脱网,只有有效地降低发电机输入机械转矩,才能使转矩平衡关系重新建立起来,这就需要液力变矩器对输入机械转矩能够迅速调整。

发电机的保护单元检测到并网点电压跌落深度达到低电压穿越门槛值时,向风机主控程序发送信号,风机主控程序接到信号后,立刻将风机运行模式切至“LVRT”低电压穿越模式,同时,将低穿命令发送给WCU控制单元。WCU接到命令后将液力变矩器的控制模式切至“TVS”低穿模式,在这种模式下,可调式液力变矩器将导叶调整至10%开度。这样,前端风轮传递来的能量被分为两部分:一部分能量通过液力变矩器输入轴经行星轮架传递给太阳轮,再经太阳轮输出轴传递给发电机;另一部分能量由可调式液力变矩器经中心轮固定轮、环轮回到太阳轮形成闭环,可调式变矩器将导叶调至10%开度就是为了增大此闭环回路的能量传递,从而有效地减小太阳轮输出轴传递给发电机的机械转矩。

在低电压穿越工况下,主控程序每隔4 ms检测一次保护单元低穿信号,判断电网电压是否恢复,若电压已经恢复则退出低穿模式,进入正常并网运行模式;若电压持续跌落并且时间大于标准要求的跌落时限,保护单元启动电网失败跳闸切出风机。另外,风机主控程序检测到风机低电压穿越运行时间大于10 s时,也会自动转入正常并网运行模式。

4 低电压穿越的测试验证

该机型在风电场建成投运后,必须按国家电网企业标准Q/GDW 392—2009 《风电场接入电网技术规定》和IEC61400-21:2008MeasurementandAssessmentofPowerQualityCharacteristicsofGridConnectedWindTurbines要求,进行低电压穿越能力测试。

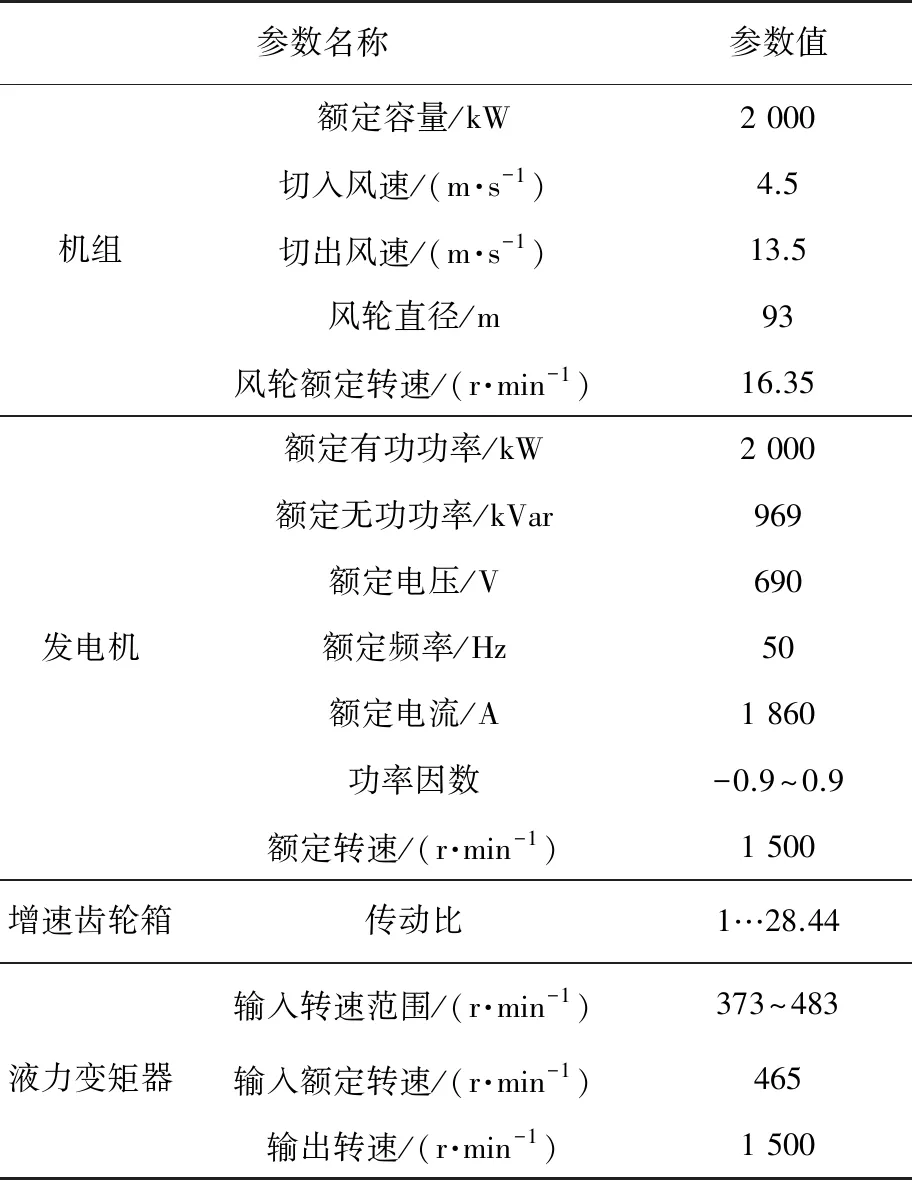

针对测试机型,液力变矩型同步风力发电机组风机的基本技术参数如表2所示。

经委托第三方检测认证机构,对该机型在风速6 m/s以下和风速9 m/s以上两种风况、测试功率0.1Pn≤P≤0.3Pn和P>0.9Pn两种出力下,电网发生三相对称短路故障或两相不对称短路故障,电压跌落深度分别为20%Un、35%Un、50%Un、75%Un、90%Un时共计40个工况点进行测试。通过实地测试证明,在风机满出力时,入网点发生电压跌落深度20%UN的低电压穿越对风机控制系统要求最为苛刻,原因是此时风机属于重载穿越,要求各个控制系统响应既要满足快速性要求,又要满足精确性要求,并且风机不能出现无阻尼振荡,电压恢复后又能及时恢复正常出力。图7所示检测结果为2.0 MW液力变矩型同步风力发电机组电压跌落至20%UN、P=2 000 kW、cosφ=0.9时低电压穿越测试情况。

表2 风机基本参数

测试结果表明,当风机入电网点发生深度为20%UN、持续时间625 ms电压跌落时,如图7(a)所示,受升压变压器阻抗影响发电机端电压跌落深度值最低为38%UN。发电机在625 ms的跌落期内,由图7(c)可以看出,有功功率迅速减小并越过零点在-40%额定功率点基本维持稳定。这是由于主控程序启动了“低电压穿越”模式产生的结果,同时,主控要求液力变矩器WCU启动“TVS”模式,并将可调式变矩器导叶调至10%开度,降低发电机的输入功率,从而防止转矩失去平衡使发电机产生失步。另一方面,发电机励磁系统启动强励模式,使发电机无功功率迅速增大到272%的额定无功功率左右,为电网提供无功支撑使电压尽可能地恢复。

图7 20%UN、P=2 000 kW、cos φ=0.9低电压穿越测试波形

同时,图7(d)表明, WinDrive液力变矩器对转速和转矩进行闭环调节,625 ms跌落期内,通过实时调节发电机转速在额定点附近波动范围-3.8%~+7.3%,并且经过一段时间的阻尼振荡后趋于稳定。由图7(e)可以看出,发电机频率以50 Hz为基值,大约在-1.25 Hz~+1.8 Hz范围内波动。这表明由于变压器存在阻抗,使发电机与电网连接特性趋于变软。因此,虽然电网频率并未改变,但发电机侧频率波动使发电机与电网产生了一种叠频效应,这种情况也有利于发电机在低电压穿越时不发生失步。

从图7(f)液力变矩器输入转速波动情况来看,由于液力变矩器调节速度相对较快,液力变矩器输出转矩大幅下降后,风轮由于存在过剩转矩必将加速,风轮转速也将出现波动,波动峰值约为+9.5%的风轮额定转速。而风轮和齿轮箱组成了一级大惯量传动链环节,使变桨系统对低速链的转速调节呈现出响应速度相对较慢,调节周期较长的响应特征,从低穿开始到转速趋于稳定大约持续了6~8 s的时间。6~8 s以后阶段主要是风速发生变化时变桨系统正常调节情况,不能记作低电压穿越时变桨系统对风轮转速的调节范畴。

电压跌落恢复后,发电机有功功率以33.3%/s的速率恢复、无功功率以57.3%/s的速率恢复,整个过程大约历时3.0 s左右发电机很快恢复正常出力,发电机转速和频率也趋于正常,整个低电压穿越过程中并未发生失步脱网。

5 结 语

测试认证结果证明,该型号机组满足国家标准GB/T 19963—2011对低电压穿越能力的要求,故障期间机组不脱网连续运行,自电压恢复时刻开始,有功功率至少以10%额定功率/s的变化率恢复至实际风况对应出力值。动态无功电流支撑的响应时间不大于75 ms,持续时间不少于550 ms。