某火力发电厂2#炉原煤仓加装改造研究

2022-08-30王军强

王军强

(深圳妈湾电力有限公司,广东 深圳 518000)

原煤仓堵塞是目前火力发电厂面临的一个重要难题,国内外采用的防堵技术种类繁多,如液压对开插板门、设计合理落煤管、双曲线型煤斗、旋转清堵机技术等,通过研究发现,旋转清堵机技术在原煤仓防堵塞中具有明显优势。火力发电厂的动力煤来源广、煤质复杂多变,其中有部分原煤含有较高的水分和黏度,这样的情况下,就容易在原煤仓出料过程中发生物料堵塞问题,尤其是阴雨天,原煤表面的水分更大,严重影响原煤仓的安全、稳定运行。因此,本文通过某火力发电厂2#炉原煤仓实际改造案例,对旋转清堵机技术应用的合理性加以验证,为出现同类问题的电厂提供经验借鉴。

1 原煤仓堵塞原因理论分析

1.1 原煤表面水分问题原因

原煤表面水分过大是形成原煤仓堵煤的主要原因之一。通常情况下,锅炉设计样煤的表面水分为8%~12%,并要求贮煤场设置干煤棚,防止雨水浸入。但是由于部分电厂并未设置干煤棚,或防水措施未做到位,在阴雨天气的情况下,运送到煤仓的原煤水分就会过大,黏性过高,此时就容易发生原煤仓堵塞问题。

1.2 原煤仓结构设计原因

通常情况下,原煤仓设计为棱台形,且上口大、下口小,导致高径比太大。在原煤仓出料过程中,物料自上而下靠自重下落,给煤机进口落煤管处面积最小,物料愈向下流动面积愈小,因此,在仓体内壁极易出现挂煤、仓体下部出口段堵煤等现象,影响机组的稳定运行。

2 某火力发电厂原煤仓现状

某火力发电厂共有6台国产燃煤发电机组,总装机容量1960MW,每台机组配备6台HP803型中速磨煤机,给煤机形式为9224型称重式计量给煤机,满负荷运行时5台给煤机或者6台给煤机运行,能够满足生产需求。由于该电厂位处海边,具有良好的地理位置优势,动力煤来源比较广、煤质波动较大。

2019年,该电厂为响应政府节能环保号召,以及提高电厂的盈利能力,在内部推进污泥配煤掺烧项目。然而,因污泥有黏性,掺配污泥不但导致煤质变化,同时还导致原煤仓发生挂壁、给煤机断煤等情况,尤其是在下雨和掺烧比例大的情况下,给煤机断煤更加频繁,需要靠人工敲打、掏煤来疏通落煤管。频繁性地断煤、掺配污泥受阻(2020年处理污泥量预计将达到800 t/天),人工疏通时间较长,不仅影响机组带负荷,还造成给煤机平台脏乱、人力浪费,而且还增加给煤机皮带故障和磨煤机故障率。

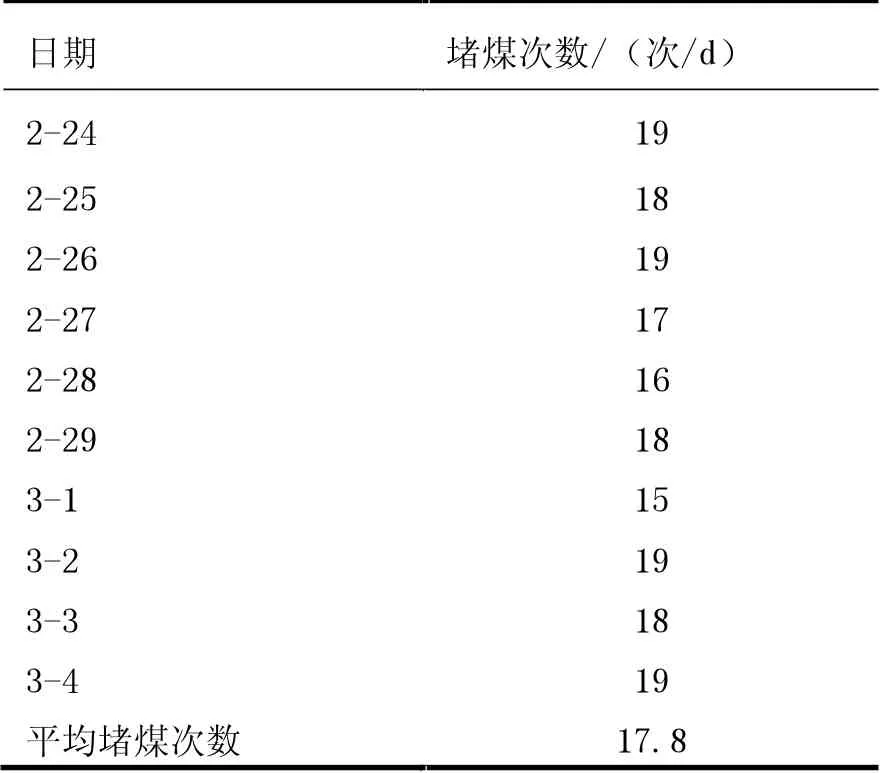

自2019年电厂推进污泥配煤掺烧项目以来,原煤仓经常发生堵煤现象,特别是阴雨天,煤的表面水分较高时更加严重,给煤机断煤现象更加频繁,一天多达十几次,导致燃煤发电机组炉膛负荷不稳定,炉温急剧下降,如果不能及时处理原煤仓堵煤问题,将会出现低温(<650℃)MFT保护动作,使锅炉机组跳停,严重影响机组的安全稳定运行。对2020年2月24日—3月4日时间段原煤仓堵煤次数统计见表1。

表1 2020年2月24日—3月4日原煤仓堵煤次数统计表

3 防止原煤仓堵塞措施

为减少原煤仓堵煤次数,本文结合2#炉给煤机原煤仓清仓现场实际情况,及近段时间各位专家和领导就污泥掺烧煤仓防堵的各方意见,并查阅相关参考资料,询问兄弟单位相关经验等,对污泥掺烧工作全过程中防止原煤仓堵塞措施总结如下。

3.1 源头控制措施

3.1.1 保证污泥品质和掺混均匀

污泥品质不佳、掺混不均匀是原煤仓堵煤的初期成因。因此,在污泥配煤掺烧前,要严格保证污泥品质,从源头上防止原煤仓堵塞。拒收达不到掺烧要求、易堵的污泥;改进污泥给料设备及污泥预混措施,使污泥与原煤混合均匀,提高燃料流动性,防止污泥因混合不均在煤仓内局部黏结,逐步形成堵煤、蓬煤等现象。

3.1.2 减少全燃料链进水

通过改进输煤系统各下料口,避免采取水冲洗方法疏通输煤下料口堵煤,造成燃料水分增加,加剧煤仓堵煤;严禁输煤系统冲洗水进入原煤仓,并严格控制干雾除尘喷水量;同时还应严格控制输煤系统其他环节进水,防止堵煤加剧、恶化。

3.1.3 尽可能减少掺混污泥煤在仓内停留时间

在污泥配煤掺烧过程中,要改变掺烧污泥煤仓的上煤方式,采用多次少量上煤,每次上煤煤位不超过2m,减少污泥在煤仓储存时间,增加燃料流动性;同时,还应准确判断煤位,防止煤位不准导致煤位误判,煤仓出现虚假烧空现象,确保机组停运前和定期清仓前煤仓真正烧空,减少清仓工作量和降低清仓难度。

3.2 定期清仓措施

对原煤仓的污泥仓拟定双周定期烧空清仓,待污泥仓烧空后,通知检修人员对烧空的煤仓进行检查,彻底清理仓壁,通过验收后方可投入运行。针对已堵未烧空的污泥煤仓,相关运行人员要根据清堵需要及时启动制粉系统配合清堵。

3.3 管理措施

由于污泥掺烧工作全过程中涉及环节多,包括收、掺、上、烧、清等,各环节分属不同部门,且相互影响。为防止整个掺烧过程上下脱节,出现原煤仓发生挂壁、给煤机断煤等问题,应设立污泥掺烧全环节管理小组,并指派专人进行协调、监督。同时还应制定激励机制,保证措施落实、责任到位,在污泥掺烧整个工作环节中形成联动机制,以保障污泥掺烧工作顺利开展。

虽然,源头控制措施、定期清仓措施、管理措施等能够在一定程度上缓解原煤仓堵塞问题,但是要根本上解决这一问题,还需对原煤仓进行技术改造。电厂于2020年3月初对2#炉给煤机原煤仓进行加装旋转清堵机以及其附属设备的改造。

4 实施技术改造的必要性

通常情况下,给煤机堵煤是发生在原煤仓仓斗的喉部和细长的落煤管、入口插板门区域,此区域狭窄易黏结,当累积到一定程度时,就会导致原煤仓堵死,同时也经常发生严重的原煤仓挂壁问题,需要定期停磨疏通。

为了彻底防止原煤仓挂壁、堵死,给煤机落煤管、插板门堵煤情况的发生,将通过技术手段将原来易黏结、易蓬煤的仓斗喉部、入口插板门、落煤管部位更换为三把刀的旋转式清堵装置。不仅扩大了仓斗喉部的锥度,缩短了落煤管的长度,还将原给煤机入口插板门的位置移到下面来,使得下煤更通畅,不易黏附,加上上、中、下三把刀,使清堵面积更大,同时通过仓体旋转,原煤与仓壁相对运动,再者将单开式的进口插板门改为对开的不锈钢插板门,开度更大、下煤顺畅,改到落煤管最底部,就更加不容易堵塞了,这样就能彻底解决易堵部位蓬煤堵塞的问题。

同时在原煤仓上部加装空气振打锤,消除原煤仓挂壁情况,保证下煤顺畅。

通过以上科研创新改造,将给煤机断煤次数消除到零,人工敲打、掏煤疏通原煤仓次数降到零,大大提升了设备区域的环境卫生。

5 改造范围及方案

5.1 改造范围

本次改造范围主要有2#炉原煤仓2台旋转清堵设备及其配套设施、附件的安装。①包含2台旋转清堵设备机务、电气、热工所有项目的安装、调试、试运,直至交付使用;②拆除2台原煤仓锥斗底部至给煤机入口约5 m处;③依次安装、焊接:过渡段、旋转清堵装置、插板门等设备及配套设备、附件;④安装空气振打锤及压缩空气管道;⑤旋转清堵机安装施工,从工作段铺设电缆,或地埋电缆等电气施工;⑥包括影响安装旋转清堵设备时移动的其他设备及附件等。

5.2 改造方案及工艺流程

结合某火力发电厂现场实际勘查情况,此次2#炉原煤仓加装改造方案及工艺流程具体如下。

5.2.1 施工前准备

本次项目改造内容主要包括2#炉原煤仓2台旋转清堵设备及其配套设施、附件的安装等。在改造施工前,除了准备好相应的施工工具外,还需做好以下准备工作。

(1)确认运输通道,标高2.5 m,通道宽度2.1 m,总重3.5t,同时还应考虑地面承载力,如果承载力不足应采取铺设地胶垫等措施。

(2)在设备安装时,应严格遵循方便检修、方便使用的原则。其中,过渡筒检修门位置应该对应设备本体刮刀方向。

(3)坚持就近方便使用原则安装控制柜,确定控制柜与设备本体的直线距离间隔10 m,走线距离20 m,并确定走线方式,可通过电缆沟或架空方式,选择钢管或软管。

(4)通常情况下,实际尺寸与图纸尺寸会存在误差。因此,在设备安装前,应该实地测量清堵机下口直径、上口直径、垂直高度,以及各个过渡筒垂直高度等处的尺寸,并与图纸尺寸进行对比,确认施工方案。

(5)同时,在施工前还应清空煤仓,清理场地,确认施工现场无易燃易爆物品,并做好防火措施,如煤仓仓壁粘有燃煤还要做好防止燃煤坠落的措施。

(6)确定施工方案,安装中是否有干涉的管线、设备、仪表、电缆,过渡筒的安装顺序等。

5.2.2 确认割口位置

在加装改造施工中,首先应根据图纸说明割仓高度,测量给煤机上平面到煤仓割口位置垂直高度,通过多点测量确认割口位置。用钢尺盘出圆周,对比过渡筒上口直径。确保煤仓割口外径比过渡筒内径小10~20 mm,以方便原煤仓下口插入过渡筒上口内(要求插入深度为30~50 mm)。如果煤仓呈椭圆状,还需注意长边与短边的尺寸。当割仓高度与图纸设计不相符时,应以煤仓割口外径比过渡筒内径小10mm为基准,上下调整割口位置。

切割前首先确认煤仓内的原煤是否已全部清空,同时还应在给煤机进料口的皮带上做好相应的防火阻燃措施。该电厂煤仓材质多由碳钢+不锈钢内衬构成,给煤机上口直管段均为不锈钢材质,因此切割时应选用等离子切割机。

在原煤仓切割前,测量好仓体高度和计算好原煤仓直径的点时,不宜一次将仓体切割到位,最少先下降500 mm或更多,待测量仓口直径后,通过二次或三次切割,以确保过渡筒顺利套入仓体,避免出现仓体不圆情况,无法安装到合适位置。

待割口位置切割完成后,应打磨光滑,确保割口位置没有氧化渣和毛刺。并对切割后的割口沿割口重新测量割口直径,确认不大于过渡筒上口内径。

5.2.3 吊装

在仓体割口切割完成后,沿割口上方1.5 m处对称焊接吊耳4个,要求焊接牢固无虚焊,焊高不低于板厚的80%。在本次加装改造项目中,安装现场不能垂直起吊,因此需要根据实际情况确定合适的斜拉位置和设备吊点。在吊装前应先拆除给煤机架子,待安装完毕后给以恢复。

在吊装过程中,根据现场情况挂手拉葫芦,要求单个葫芦不低于5t(吊装时下方严禁站人)。并按照“先吊上过渡筒,再吊设备本体,最后吊中间直筒”的原则进行吊装。吊装时先装上过渡筒,焊接牢固后,吊装设备本体,设备本体应尽量插入给煤机入煤口,以便有足够的尺寸安装中间直筒;在直筒安装完成后,再将设备本体(旋转清堵设备)提起,选择合适位置焊接连接法兰。

5.2.4 焊接

设备本体吊装完成后,需要对相应的设备进行焊接工作。按照先上后下的焊接基本顺序进行焊接。在焊接过程中,要求焊接高度不低于板厚的80%,多层多道,确保焊接质量平整、光滑。碳钢使用506、507焊条,不锈钢与不锈钢或不锈钢与碳钢则使用302焊条。待焊接完毕后,将焊接面打磨光滑,无凹凸不平,做柴油渗透试验,试验合格后连接。

5.2.5 接线

待设备安装完成后,即可开始接线工作。接线要求牢固可靠,每接完一根应用手拔拉一下,防止接松或虚接。当电线穿过进线孔,应清除进线孔四周毛刺与尖锐凸起,并加胶皮保护,防止划破线皮造成短路。

5.2.6 调试工作

当设备安装和接线工作结束后,需进行现场调试。在试机前应从上到下检查设备每一焊脚焊缝都符合工艺标准,周边无异物,无挡阻,设备安装牢固可靠。同时还应确定电机的转向,单刮刀为固定转向,根据转筒标记确认。多刮刀为正反转,运行后顺时针方向为正转,逆时针方向为反转。然后根据图纸说明逐一测试各个工作模式下设备的运行情况。设备运行调试无问题后,方可投入生产实际试运行。此外,还应对电厂的操作人员进行培训和现场讲解突发故障应对措施,提升操作人员的应急处理能力。

5.2.7 收尾工作

在加装改造最后,还应做好相应的收尾工作。如对设备焊接位置进行补漆,擦除设备表面油污、清理现场;与专业工程师交代设备使用注意事项,与维护工程师交代点检及加油事项,与运行人员交代设备运行方式及参数修改方法等。在设备试运行168 h无问题后,交付运行部投入正常运行。

6 改造后效果分析

通过采取上述技术创新改造措施,对2#炉原煤仓进行改造,改造后发现堵煤现象得到很大改善,尤其是在污泥配煤掺烧过程中,原煤仓可以在较长时间保持煤斗不堵煤,给煤机也没有出现断煤现象,避免出现因炉温过低而导致锅炉机组跳停现象,减少机组损耗,保障了给煤机安全、可靠运行,确保机组运行稳定。同时还减少人工敲打、掏煤来疏通落煤管的次数,大大降低了维护人工费用。

改造后,通过安装2台旋转清堵机,提高了掺烧污泥量,平均按可多掺烧10%的污泥计算,每台给煤机出力按25t/h算,每台磨每天可多烧60 t(25 t/h*24 h*10%)污泥,每吨污泥按300元/t处理费算,每台每天可多创造利润约1.8万元(300元/t*60t),每台每月可多创造利润约54万元(1.8万元*30d),因此2台每月能多创造约108万元经济效益。

7 结论

某火力发电厂自2020年3月初2台旋转清堵机及其附属设备安装完成后,并在长期运行过程中并未发现堵塞问题,表明原煤仓的改造是成功的,从中得出以下结论。

(1)旋转清堵技术彻底解决了原煤仓堵煤问题,在大大降低人工维护费用的同时,还减少机组损耗,提高机组运行的稳定性。

(2)通过在原煤仓上部加装空气振打锤,消除原煤仓挂壁问题,增加原煤的流动性,在一定程度上也降低给煤机断煤次数。

(3)在本次改造项目中,加装2台旋转清堵机,掺烧污泥量提高了10%,每月可多创造约108万元的经济效益,实现电厂节能环保和提高盈利的双重目标。