涡轴发动机排砂用斜流风机改进设计及内流分析

2022-08-30徐弘历

徐弘历

(中国航发湖南航空动力机械研究所,湖南 株洲 412002)

斜流风机由于其独特的流道方式,兼具了离心风机的高压比、宽裕度以及轴流风机的大流量、高效率等优点,使其广泛应用于纺织、冶金、航空以及电力等领域[1]。国外研究学者Kaneko等[2]率先针对斜流风机开展了详细的实验测量与流动控制研究。而国内对斜流风机的研究起步较晚,其中吴克启等[3]开展的斜流风机三元设计方法和试验工作为国内斜流风机研究奠定了基础;随着数值模拟技术发展,游斌等[4]系统性研究表明对常规斜流叶轮进行前缘弯掠设计能有效扩大喘振裕度以及减弱下游尾迹;高星等[5]数值模拟研究表明斜流叶轮强根部设计有利于减少内部流动损失和改善出口流场的均匀性;侯志泉等[6]研究机车用斜流风机时发现增加叶轮叶片进口角和出口角能明显改善叶根压力面流动分离。

针对航空排砂用斜流风机的研究很少,仅有美国通用公司早年撰写的报告作了功能概述[7]。该型风机设计难点在于在控制尺寸和重量的基础上,设计高效低损叶片,同时保证叶片耐磨蚀,因此本文在总结前人研究基础上,开展排砂用斜流风机气动设计研究,对流道及叶片进行精细化设计与流动机理研究,为排砂风机设计提供一定指导。

1 数值校核

1.1 研究对象

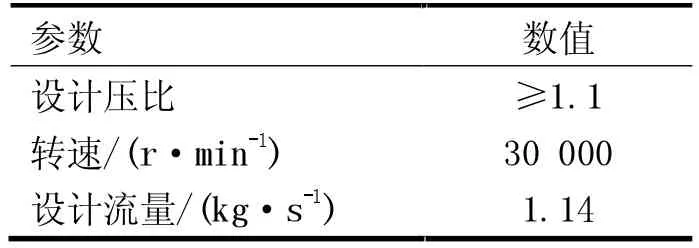

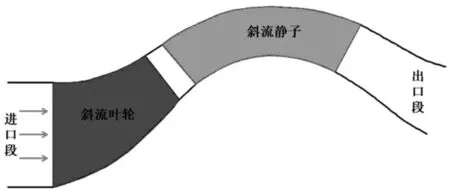

本文研究的排砂用斜流风机流道如图1所示,由进口段、斜流叶轮、斜流静子及出口段组成,其中叶轮包含3个主叶片和3个分流叶片,静子包含13个叶片。主要设计参数见表1。

表1 斜流风机主要设计参数

图1 某斜流风机构型

1.2 数值方法

计算域取周期叶片单元,即叶轮通道取1片主叶片和1片分流叶片,静子通道取1片静叶。图2为TurbGrid软件生成的计算域网格,叶片区域采用O型网格,其他流道采用H型网格。壁面第一层网格高度为6×10-6m保证y+>30,网格无关性检验确定网格为180万。在CFX数值模拟中采用k-ε湍流模型;壁面绝热无滑移,叶轮区选取旋转系,流域交接面采用混合平面法交换数据。进口边界给定总温(288.2 K)和总压(99 925 Pa),出口边界给定静压。

图2 风机计算域网格

对比原型风机在设计转速下的数值模拟结果与试验结果,如图3所示,数值计算压比和效率特性整体略高于试验数据,但计算获得压比特性和效率特性与试验值吻合度都比较好,最大偏差不超过5%,计算精度可保证流场分析的准确性。

图3 原始风机计算与试验性能对比

2 改进设计

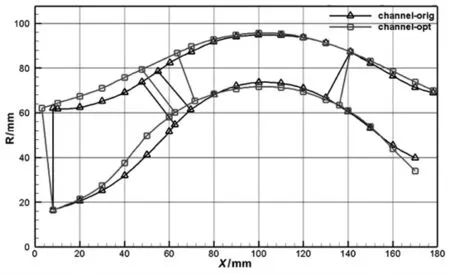

2.1 子午流道

由图4可知,叶轮进口采用前掠设计,并整体抬升了叶轮出口半径,以期减小叶轮内部气流的周向转折角;加宽转静子间距,增加了静子进口环面面积,以降低静子进口马赫数;斜流静子出口轴向距离保持不变,流道光顺处理以增加曲率半径。

图4 子午流道改进前后对比

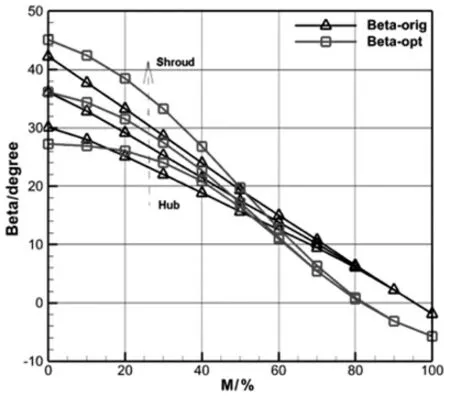

2.2 叶轮叶片

叶轮叶片造型采用结构简单、加工方便的直纹叶片;由于叶轮进口前掠,以及出口半径的增加,导致叶轮进口几何角发生变化,叶轮进出口几何角β由一维设计确定,如图5所示,叶尖几何角沿流向近似均匀分布,而叶根采取了类似离心压气机的后弯叶片几何角分布,后弯角为35°。

图5 改进前后几何角对比

2.3 静子叶片

原静叶负荷量级小,尖部设计太“轻松”了,而根部超负荷运行,拟通过调整叶片负荷的径向分布给根部减负,抑制根部角涡发展来改善流动。在三维叶型设计中,径向载荷受径向密流影响极大,常采用叶片弯、掠和倾等调整手段,其中掠技术会加大轴向长度,不作考虑。正弯叶片产生由中部指向两侧端壁的叶片力径向分量,正倾叶片产生由轮盖指向轮毂的叶片力径向分量,因此对静叶采用正弯正倾综合设计。由于斜流静子进口马赫数较低,故采用类NACA翼型的设计方法,图6为斜流静子叶片的几何角分布。

图6 静子叶片几何角分布

3 性能分析

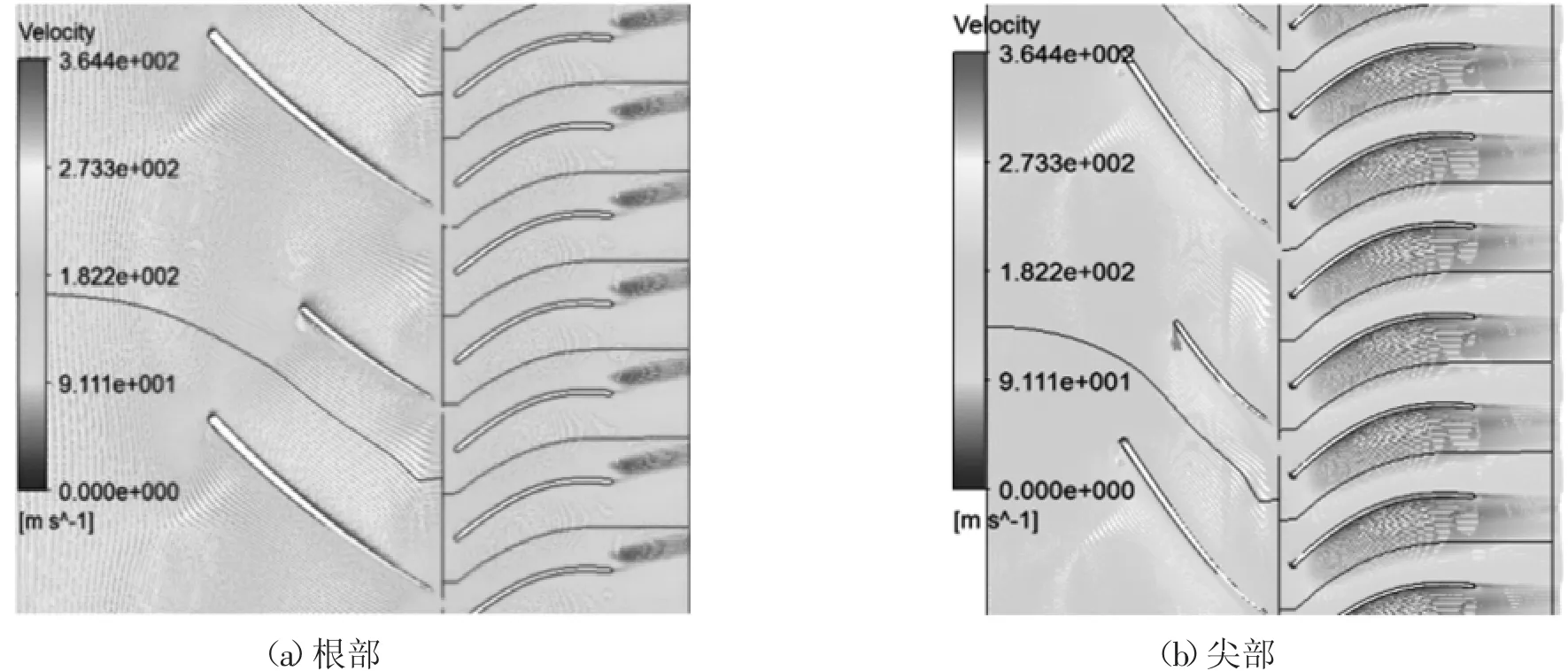

利用三维仿真获得100%转速下风机性能特性,如图7所示,改进风机压比和效率特性向右上方移动,其中最大压比提升了1.7%,峰值效率提升了9%,设计点效率提升到0.7,而最大功率下降了3.4 kW,达到改进目标。改进风机内部流场状况良好,如图8所示,通过控制叶轮叶片叶尖进口吸力面曲率减小程度和低曲率段长度,有效避免了吸力面上的二次流加速,同时压力面分离也较弱;静子叶片根部的低速分离区明显得到抑制。

图7 风机改进前后特性对比

图8 改进后风机流场速度矢量

图9为静子轮毂表面剪切应力分布增加二次流动的发展,在吸力面中游形成明显的分离线,在原始静子通道存在较大的涡,对下游产生了极大影响,涡诱导速度使得下游出现回流,并使下游跨通道的剪切应力线出现分叉而形成三维附着线;而改进静子通道中涡状分布大为减弱,三维附着线位置提前,回流减小,提升区域流动性能。

图9 静子轮毂剪切应力线分布

4 结论

本文提出了涡轴发动机排砂用斜流风机的性能提升改进设计方法,主要结论如下。

(1)减小叶轮叶片偏置角可控制吸力面气流二次加速及压力面低速流动分离;静叶正弯正倾设计能有效削弱通道涡,增强流线附着,抑制根部回流和中部流动分离,提升区域流动性能。

(2)改进后,风机最大压比提升了1.7%,峰值效率提升了9%,最大功率下降3.4 kW。