汽车用下挡板支架行人保护冲击试验解析

2022-08-30孟云飞江晓翊

孟云飞,江晓翊

(敏实集团,浙江 嘉兴 314006)

全球范围内每年约135万人因道路交通事故而死亡,5 000万人遭受伤残性伤害,其中约2 000万人的伤残伴随终生[1]。本文针对某款车型下挡板支架的冲击实验是以保护行人小腿为目的而进行的实验,实验在上海奥托立夫汽车安全系统研发有限公司进行。期望在人与汽车碰撞中,针对车辆前端零件对小腿冲击碰撞模拟试验的一些要求,为相关试验和研究人员提供一定参考,并对相关车辆前端零件的单件试验模拟提供一些参考。

1 实验部分

1.1 原料及参数

聚丙烯PP(TRC500P),见表1;Hifax,巴塞尔聚烯烃工程塑料(苏州)有限公司。

表1 聚丙烯参数

下挡板支架为注塑成型,无表面处理。

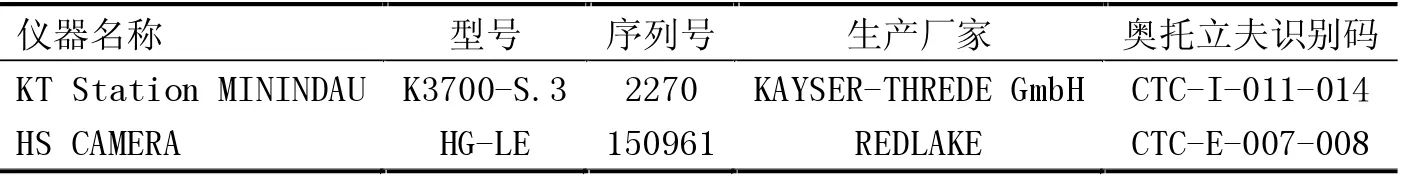

1.2 设备与仪器

设备与仪器详见表2和图1。

图1 设备与仪器

表2 设备与仪器

1.3 实验方法与要求

落锤冲击试验:

(1)产品安装。将下挡板支架用螺栓刚性固定于固定治具,下挡板支架在冲击块冲击的方向上面束缚。

(2)冲击条件。使用重量8 kg,直径Ф70 mm的铝管支架作为冲击块从高度6.3 m下落冲击产品,与产品接触的初始速度为40 km/h(11.11 m/s),在产品的冲击点位置安放一块t=2.5 mm的PP试片。

(3)冲击位置。产品外边缘Y0,Y180,Y290,Y-130,Y-235。

(4)行人保护模拟试验过程。下挡板支架的行人保护模拟试验在奥托立夫试验室的跌落塔试验台进行模拟展开。此次行人保护的模拟方案是通过建立一个跌落塔,该跌落塔垂直于地面,并且具备了足够的高度,以便利用冲击支架的重力去产生足够的冲击力。在试验的过程,通过重力加速度的作用,让模拟撞击器,获得足够高度的势能,通过这样的势能和动能的转换达到试验模拟所需求的高能量的碰撞模拟。运用激光测高仪控制有效的跌落高度,进而转换成为在保护的试验中所要求模拟的汽车行驶速度在40 km/h的冲击和碰撞的速度要求。模拟汽车行驶速度在碰撞行人小腿时为11.11 m/s的接触碰撞速度,由自由落体的下落公式计算得出在跌落塔内需要6.3 m高。但是,由于冲击支架与导轨之间的摩擦力问题,根据实际所测得的冲击速度需要调高至6.8 m进行。

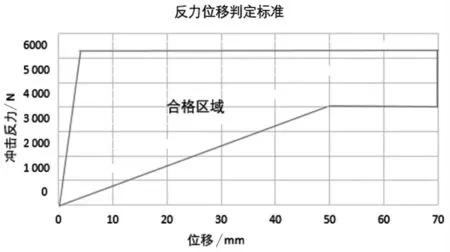

(5)试验评判标准。最终根据仪器所记录的数据分析得到冲击反力-位移曲线需满足反力位移曲线限定范围,如图2所示。冲击反力等于冲击块的质量(8 kg)与冲击块的速度相乘;曲线的位移是仪器的加速度传感器记录的加速度信号数据通过滤波后二次积分得出。

图2 反力-位移判定标准

1.4 实验方法分析简介

最早在20世纪60年代,澳大利亚就有学者针对交通事故中的行人安全问题进行了研究[2]。1998年,欧洲车辆安全委员会(EEVC WGI7)正式提出了行人保护试验草案。同年,该安全委员会EEC颁布的EEC74/483指令生效,成为全球最早的行人保护法规。同时,澳大利亚的行车评估评价规程、日本的行车评估和测试,以及欧洲的新车评价都在市场的新车评价规程中添加了车辆对于行人保护的试验[3]。2008年,针对第九项《行人保护全球技术法规》,在联合国的世界车辆法规协调论坛WP29上,行业内的专业人员进行了深入商讨并进行了发布[4]。该技术法规就是GTR9。2009年,我国制定了符合中国国情和现状特色的标准GB/T 24550—2009《汽车对行人的碰撞保护》[5]。

下挡板支架是作为前保后面的汽车零部件。此次所进行试验的目的是为小腿保护的相关产品性能进行测试模拟。

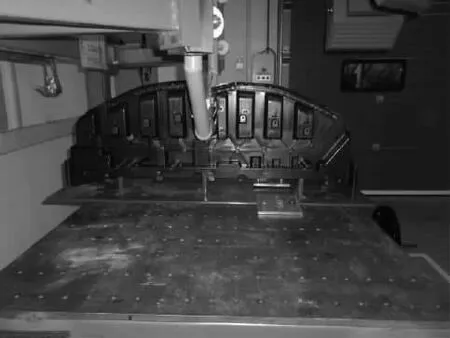

(1)产品的安装固定方式。在产品的冲击点处放置一块t=2.5 mm的PP试片,目的是模拟下挡板支架在实车状态下下挡板支架前部的保险杠。产品在车身X向用6个螺栓锁定,在车身Z向用5个螺栓锁定在治具上,如图3所示。

图3 产品的实际安装方式

(2)通过贴附在冲击块表面的黄黑相间的感应条纹,行程出发开关记录一格条纹20 mm所需要的时间,位移/时间换算出初始的速度。针对产品的Y=-235,Y=-130,Y=0,Y=+180,Y=+290等车身坐标位置进行冲击。

(3)冲击条件解析。①使用重量8 kg,直径Ф70 mm的铝管支架作为冲击块。使用铝管支架作为冲击块的原因是如果仅仅使用一个铝锭或铝管从相应高度抛落,则在空中容易大幅度旋转,使冲击方向多变不可控,因此本实验引进了导向轨,起到了固定支架的作用,并且有导向作用,便于冲击点的准确性。②冲击块从高度6.3 m下落冲击产品,与产品接触的初始速度为40 km/h(11.11 m/s)。冲击块从高度6.3 m下落冲击产品的原因为,6.3 m在重力加速度作用下即可使冲击块在接触产品冲击点时的速度为40 km/h。

2 结果与讨论

通过对中国的交通事故汇总和分析,可以总结出行人在和汽车发生碰撞的时候往往下肢作为着力点会承受更多的损伤。目前,在进行行人下肢的损伤评价时,会考虑到行人膝关节在受到剧烈碰撞时候剪切力引起的关节位置移动值(d);同时也需要重点考虑到在受力之后的弯曲角度(n),毕竟生物学上的弯曲角度也是有承受极限的;最后就是下肢上面的承重主体胫骨,特别是高速汽车碰撞所引起的胫骨上端的加速度的值产生的重要影响(a)。鉴于上面分析的3大损伤系数指标对于下肢的损伤判定基础,计算得出的WIC的值越低,说明安在车辆上的有效的前部吸能结构对行人腿部的保护效果会更有效。

上面的3个因素对于小腿保护都是重要的因素,但是对于本产品的客户要求和实验设置来说,需要通过产品性能的转换成为产品的性能指标,关注的输出项为位移与反力的曲线关系,相关结果如下。

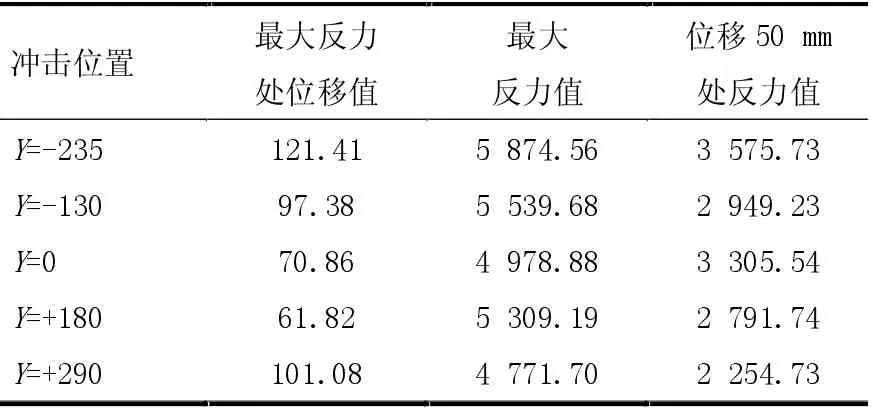

2.1 冲击相关结果

产品外边缘Y0位置的相关结果,如图4所示。产品外边缘Y-130位置的相关结果,如图5所示。

图4 产品外边缘Y0位置的相关结果

图5 产品外边缘Y-130位置的相关结果

产品外边缘Y-235位置、Y180位置、Y290位置的相关结果,分别如图6—图8所示。

图6 产品外边缘Y-235位置的相关结果

图7 产品外边缘Y180位置的相关结果

图8 产品外边缘Y290位置的相关结果

2.2 反力曲线

要求的F-S曲线图中的上下区域限制线的两折点坐标分别为,上折点:8 mm,5 500 N;下折点:50 mm,3 000 N。结合表3,可以发现在产品的5个冲击位置的最终结果中位移介于25~50 mm的范围内反力偏小。冲击位置在Y=-130、Y=+180这两个点的时候,在要求的范围70 mm的位移内,反力有一部分超过了上限。此部分需要结合前保险杠的效能进行综合考量反力位移曲线,如图9所示。

表3 相关反力位移数值

图9 下挡板支架F-S曲线图

3 结论

针对某款车型的下挡板支架的冲击实验也是客户端第一次进行相关实验尝试,所以很多数据的信息都不全,对于判断标准及实验方法的相关原理数据资料较少,行人保护实验在我国来说比较新。目前,GB/T 24550—2009《汽车对行人的碰撞保护》已经作为行业推荐的新的标准在进行推广和施行。但是针对单个零件,从系统到子系统,从系统到单个零件评判标准是否可以拆解,是否可以有效地设定合理的评判标准和验证规范,目前来看,很多的标准和原理及实验设备都还有待改进和更新。

(1)实验中依据法规和实验要求的标准数值数据的合理性。通过对国标及国际行人保护方面的规定的研究,中国人的体型及体质,和欧美人应该还是有不少差异存在的。包括人的身材比例,比如小腿的分布比例和尺寸等也有很大差别,还有体重等。同时,骨质状态,还有和车辆比对的碰撞角度等都会有很多差异存在。这会在发生交通事故的时候产生非常不一样的失效模式,比如行人和车辆前端模块零件的接触点和接触角度、接触的部位不同,碰撞结果就会不一样。所以,当前很多实验参数的设定、数值的设定和角度的设定是否合理,是否可以模拟中国交通环境下的结果,个人觉得还是有探讨和改进的空间。

(2)实验对于小腿的模拟不够真实。本研究当前通过跌落塔试验台这样的系统,通过自由落体的换算,来模拟车辆行驶40 km/h这样的势能转换成行车动能的碰撞速度,利用控制模拟冲击支架在跌落塔中垂直高度的值来进行碰撞速度的转换模拟。相对来说,与水平的车辆冲击相比较,靠重力模拟就决定了产品的固定冲击件(下挡板支架)在受力时候的角度是垂直角度的,但是实际的情况是会有一定的倾斜角度,如何设定一个合理的角度需要进一步研究,这样才能比较好地反映行人在行走时腿部的弧度。另外,试验中的铝制支架虽然用的是70 mm模拟人体的骨骼,但其实是一体的金属结构,这个部分的模拟并不能完全反应人体的骨骼关节结构。

(3)相比较整车的碰撞试验,产品因车身的环境、安装角度,以及其他环境条件的吸能影响,在当前环境下去模拟会比较难,比如前保和前保吸能块的吸能作用,产品安装在车辆支架上的吸能的传导,会比较难以模拟。当然,针对单件的拆分评判,如果在合理的设定范围比较车辆整体碰撞成本支出和再现性方面,会有很大的差异,从验证的样本数和产品的开发节点来说,相对的优势也会比较明显。

(4)对于法规来说,目前的一些法规都是针对前保的,对于前保的后部结构的下挡板支架等零部件的相关要求与评判标准并不完善,期待以后会有更为贴切合理的评判标准与法规的出台。并且在试验的时候,应当模拟车辆的行驶状态,并对前保整体吸能系统和行人保护进行综合试验。