一种新型超小型导电滑环研究

2022-08-30李问国付宏宝张方方

李问国,付宏宝,张方方

(九江汉唐光电传输技术有限公司,江西 九江 332000)

导电滑环是一种精密输电装置,特别适合应用在需要从固定端向旋转端(或从旋转端向固定端)传送功率或信号的场所。

导电滑环的实物及结构示意图如图1所示,其核心是电刷组件与旋转组件,其中电刷组件上的电刷丝与旋转组件上的环片构成了一对摩擦副,电刷丝随着电刷组件安装在导电滑环的固定支架上,电刷丝上通过焊接引出的导线称为刷引线,即导电滑环固定端引线;环片随旋转组件安装在导电滑环的旋转轴上,环片上通过焊接引出的导线称为环引线,即导电滑环旋转端引线;导电滑环工作时电刷丝搭接在环片上并产生相对滑动,如图2所示。

图1 导电滑环实物及结构示意图

图2 导电滑环摩擦副及环、刷引线示意图

应用导电滑环的目的是将电信号从固定端传递到旋转端,其工作流程如下:对导电滑环的刷引线(即固定端引线)施加电信号,电信号通过刷引线传递到与其相连的电刷丝,由于电刷丝是搭接在环片上的,因而电信号就被传递到了环片,随后再通过环片上的环引线(即旋转端引线)传送到旋转端的设备,为其提供功率及控制信号。

导电滑环作为一种将功率和控制信号从固定端传输到旋转端的关键电传输设备,其可用于武器装备、航空、航海、兵器、新能源开发、工业自动化和医疗等几乎所有行业领域。目前至2030年将是我国国防、航天、航空、武器装备,以及高端工业控制、新能源开发等产业的快速发展期,这为导电滑环提供了良好的发展机遇,以及广阔的市场前景[1]。随着近年来国家科技能力的快速提高,各类军工及高端工业设备均朝着小型化、集成化的方向发展,从而对作为其内部输电装置的导电滑环也提出了不断小型化甚至超小型化的使用要求,虽然超小型导电滑环的市场前景好、需求大,但其实现起来却有很大的技术难度。

对于超小型导电滑环来说,在很小的空间中实现多路电流或信号通道之间相互绝缘、相互屏蔽具有极大的难度。因此,使导电滑环上的多个导电环之间实现可靠的相互绝缘则成为其关键技术难点。

本文提出一种超小型精密导电滑环,成功地解决了用叠片组合黏结模式制造超小型导电滑环时存在的导电环与绝缘片之间易脱胶、产品可靠性差的问题,实现了2个导电环路之间既相互绝缘又实现可靠连接、胶层不会脱落的效果,提高了产品的环境适应性和工作的可靠性。

1 工作原理

目前国内导电滑环旋转组件成型主要是通过叠片组合黏结工艺实现的,即采用叠片组合结构,在每两片铜环片间夹绝缘片,把绝缘片和铜环片胶合在一起,形成叠片黏结工艺。采用这种制造工艺的最大优点是各个导电环之间的绝缘靠导电环之间放置的具有良好绝缘性能的绝缘片实现,因此任意2个导电环之间绝缘性能均有可靠保障。但其存在的最主要问题是:绝缘片和导电环铜片靠黏结胶胶合在一起,在叠片组合时,叠片之间的胶层容易因叠压力不一致出现胶层厚度严重不均的情况,局部位置甚至会出现失胶现象,这在超小型导电滑环上体现得尤为明显。因此,用这种工艺制造的超小型导电滑环组件在长期受到振动影响,或在温差大、温度变化频繁的工作条件下容易出现胶层脱落的现象,进而影响导电滑环工作的可靠性。

本文所涉及的导电滑环的核心部件旋转组件在结构设计上放弃了常规的环片、绝缘片、环片的叠片组合方式,而采用单一的凸型环片堆叠,在堆叠后通过环氧树脂浇灌固化,最后再通过精加工车削使得旋转组件成形,这种无需绝缘片的旋转组件成型技术能使得环片的空间位置排布更对称,且各环片之间的环氧绝缘层填充致密、均匀,从而很大程度地保证了超小型导电滑环的技术性能。

旋转组件包括旋转轴、旋转法兰、凸型环片和环引线,其中旋转轴是中空的结构,其技术方案如下。

先从凸型环片的内壁通过焊接的方式引出环引线,随后将凸型环片套入旋转轴,环引线将通过旋转轴中空的内孔引出,再将旋转法兰压紧各凸型环片,通过螺钉将旋转法兰与旋转轴固定在一起,最后从旋转轴中空的内孔处浇灌环氧树脂胶,环氧树脂胶将充满旋转轴的内孔及各凸型环片之间的所有缝隙处,对环氧树脂胶进行固化,随后再用车刀将凸型环片端部凸出部分在直径方向上全部车掉,以保证各环片之间不短路,接着在环片的外壁车出倒梯形槽,再对环片进行电镀即完成了旋转组件的加工。

2 结构设计

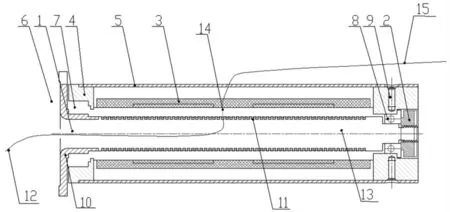

由图3可知,超小型、多环路精密导电滑环主要包括旋转组件1、锁紧螺母2、电刷组件3、一体式支架4、外罩5、盖板6、大精密轴承7、小精密轴承8、十字沉头螺丝9,其中旋转组件1由旋转轴10、环片11、环引线12、环氧树脂13组成,电刷组件3上固定有电刷丝14,电刷丝14的下端部与环片11的外表面形成摩擦接触,电刷丝14的上端部引出刷引线15。

图3 超小型导电滑环示意图

其装配制作流程介绍如下。

筒形的一体式支架4左端内径大、右端内径小,在一体式支架4的左右两端分别设有轴承位。在一体式支架4的左端安装有大精密轴承7,在一体式支架4的右端安装有小精密轴承8。旋转组件1上固定有多个环片11,每个环片11均引出贯穿旋转组件1内孔的环引线12作为滑环旋转端引线。在旋转组件1的内孔填充了起密封、绝缘作用的环氧树脂胶13;旋转组件1的左端和右端分别穿过并套在大精密轴承7和小精密轴承8中。在一体式支架4的外壁安装有电刷组件3,电刷组件3上固定有电刷丝14;电刷丝14的下端部与环片11的外表面形成摩擦接触;电刷丝14的上端部引出刷引线15作为滑环固定端引线。外罩5包住一体式支架4的外圆并通过十字沉头螺丝9固定在其上,使外罩5在一体式支架4上不能转动。锁紧螺母2通过压住小精密轴承8使得旋转组件1、一体式支架4、外罩5连接为一整体。

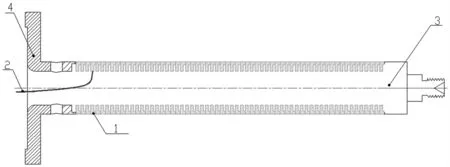

旋转组件包含主轴及其上的环片、环引线等随轴旋转的部件,旋转组件的成型技术决定着整个导电滑环的性能、可靠性等关键技术指标。本项目拟实现的超小型导电滑环旋转组件结构示意图如图4所示。

在图4中,旋转组件包括旋转轴3、旋转法兰4、凸型环片1、环引线2,其中旋转轴3是中空的结构,旋转组件的装配制作流程采用一体化工艺技术,现介绍如下。

图4 超小型导电滑环旋转组件结构示意图

先从凸型环片1的内壁通过焊接的方式引出环引线2,随后将凸型环片1从左向右套入旋转轴3,环引线2将通过旋转轴3中空的内孔从左端引出,再将旋转法兰4从左端压紧各凸型环片1,通过螺钉将旋转法兰4与旋转轴3固定在一起,最后从左端旋转轴3中空的内孔处浇灌环氧树脂胶,环氧树脂胶将充满旋转轴3的内孔以及各凸型环片1之间的所有缝隙处,对环氧树脂胶进行固化,随后再用车刀将凸型环片端部凸出部分在直径方向上全部车掉,以保证各环片之间不短路,接着在环片的外壁车出倒梯形槽,再对环片进行电镀即完成了旋转组件的加工。

3 试验验证

采用上述技术方案实现的超小型导电滑环直径小于等于Φ16 mm,轴向长度小于等于56 mm,合格环路大于等于60路,通过构建试验平台对导电滑环的动态电阻变化值、绝缘电阻和耐压强度等重要技术参数进行验证[2]。

对动态电阻变化值测试时将导电滑环安装在高速试验台上,固定部分连接在试验台的定子上,转动部分连接在试验台的转子上。打开试验台电机,调速到200 r/min,保持测试过程持续转动。将导电滑环的定子端引线按单双分开后,并联焊接在一起,用高温绝缘膜包覆焊点。将微电阻测试仪挡位设定为自动挡,先测试奇数线,将微电阻测试仪的一个测试表夹夹紧1#号(该线号作为测试公共线),将微电阻测试仪的另一个测试表夹夹紧滑环电刷引线的3#号线。测试过程中,被测线与其余线、设备等均不得相互接触,正、反向旋转各2周,记录微电阻测试仪30 s内的最大值和最小值,最大值和最小值之差即为动态电阻变化量,依次检测完所有奇数线。再测偶数线,将微电阻测试仪的一个测试表夹夹紧2#号(该线号作为测试公共线),将微电阻测试仪的另一个测试表夹夹紧滑环电刷引线的4#号线,测试过程中,被测线与其余线、设备等均不得相互接触,正、反向旋转各2周,记录微电阻测试仪30s内的最大值和最小值,最大值和最小值之差即为动态电阻变化量,依次检测完所有偶数线。利用微电阻测试仪对导电滑环各环路的动态电阻变化值实测小于等于0.02Ω。

将滑环定子端引线按单双号分别并联焊接。将绝缘电阻测试仪的2根表笔分别夹紧单、双线束,调节绝缘电阻测试仪的电压为250 V DC,测试的绝缘电阻值需符合要求(≥500 MΩ)。再将绝缘电阻测试仪的2根表笔分别夹紧线束、滑环外壳,调节绝缘电阻测试仪的电压为250 V DC,测试的绝缘电阻值需符合要求(≥500 MΩ)。

将耐压测试仪的2根表笔分别夹紧单、双线束,打开耐压测试仪电源,调节耐压测试仪的电压为500VAC,保持60 s,无击穿报警,无跳火、电晕。再将耐压测试仪的2根表笔分别夹紧线束、滑环外壳,打开耐压测试仪电源,调节耐压测试仪的电压为500 V AC,保持60 s,无击穿报警,无跳火、电晕。

4 结论

本文阐述了超小型导电滑环的工作原理,并对其实现方式进行了介绍,即采用凸型环片堆叠、环氧树脂整体浇灌固化的方式实现一体化旋转组件,进而实现超小型、多环路导电滑环。最后通过对超小型导电滑环的关键技术指标进行了测试,进而验证了本文提出的技术方案是可行的。