无掩模定域性电沉积微镍柱成形过程研究

2022-08-30贾卫平吴蒙华刘赛赛肖雨晴

刘 涛,贾卫平,吴蒙华,刘赛赛,肖雨晴

(大连大学机械工程学院,辽宁 大连 116622)

随着航空航天、生物医疗、精密仪器及微机电等诸多领域对微纳尺度金属三维微器件的需求日益增长,近年来基于增材制造原理的多种类型微纳尺度3D 打印技术得以开发,具有成本低、材料广、设备简单、无需模具的优点,在金属三维微器件制造方面具有突出的潜能和优势[1-3]。 电化学沉积增材制造是将定域性电沉积原理与增材制造特点相结合的一种技术,不仅能够在常温下连续进行,而且具有复杂结构成形制造优势,解决了常规基于热源的3D 打印技术的局限性[4-6],能够制备出沉积层内应力小、无热变形、无裂纹等缺陷的复杂三维金属微结构,同时由于沉积过程中材料的转移以离子形式进行,可达到微纳加工精度,使得这种加工方式在微细制造领域甚至纳米制造领域都有着很大的发展潜能[6-7]。

近年来,电化学沉积增材制造技术由于其针对复杂结构具有较高的成形精度及富有挑战性的研究内容, 吸引了国内外研究人员进行研究与探索。Wang 等[8]研究了电压和初始极间距对沉积铜柱表面形貌和沉积速率的影响,利用Comsol 仿真软件分析了铜柱直径与阴极电场分布间的关系,并通过对小间距低电压、小间距高电压、大间距高电压3 种不同条件下镍柱沉积进行了试验,提出了电沉积微镍柱三种不同的生长模式。 Kamaraj 等[9]通过模拟电沉积过程中超微电极附近离子团的迁移研究其扩散特性,得到了电压、极间距等工艺参数对沉积过程的影响规律。Debnath 等[10]利用电化学沉积工艺制备了微铜柱,研究了电压、频率、占空比、电镀液浓度对沉积铜柱直径、速率及表面质量的影响,获得了最佳工艺参数值。 目前,相关学者对电化学沉积增材制造技术的研究多以定域性电化学沉积为基础,研究内容和成果主要体现在工艺参数影响的试验及仿真方面,尚处于探索阶段。

本文采用电镀液沿尖锥形铂丝阳极以射流的方式,基于无掩模电化学增材制造技术,采用试验与仿真相结合的方式,对沉积微镍柱生长过程进行详细分析,以此验证理论分析结果。

1 试验设计

1.1 试验装置

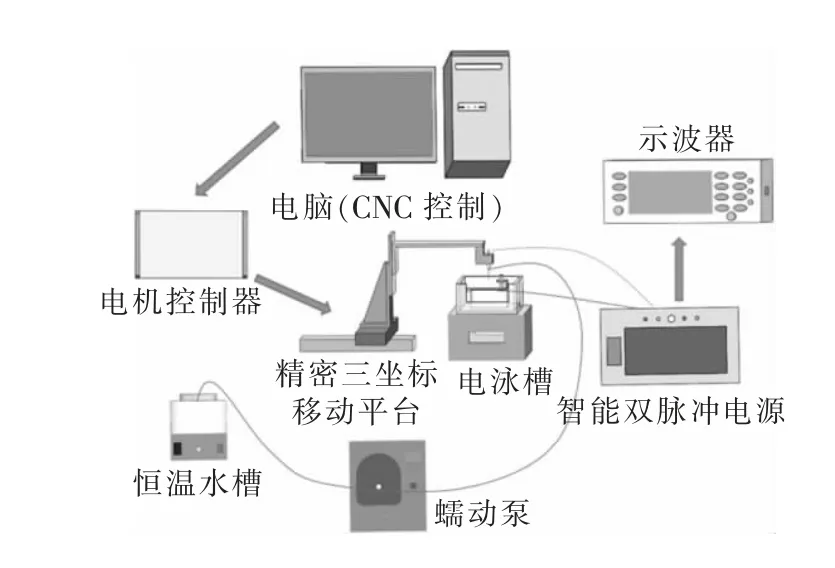

图1 是无掩模电化学增材试验平台,包括高频智能电镀电源、步进电机控制器、超精密三维移动平台、微型阳极夹具、镀槽、镀液循环系统、PC 电脑、万用表、恒温加热装置。 超精密三维移动平台通过CNC 软件控制步进电机控制器运动;恒温加热装置将镀液温度维持在53 ℃; 镀液循环系统通过微型蠕动泵控制流速在0.007~114 mL/min 范围内可调;微型阳极由直径0.5 mm 的铂丝制成, 阳极头部设计为尖锥形,阳极夹具的导流管内腔与阳极尖端之间形成一个同心环形缝隙,缝隙宽度约为10 μm。

图1 试验平台

1.2 镀液配方及工艺过程

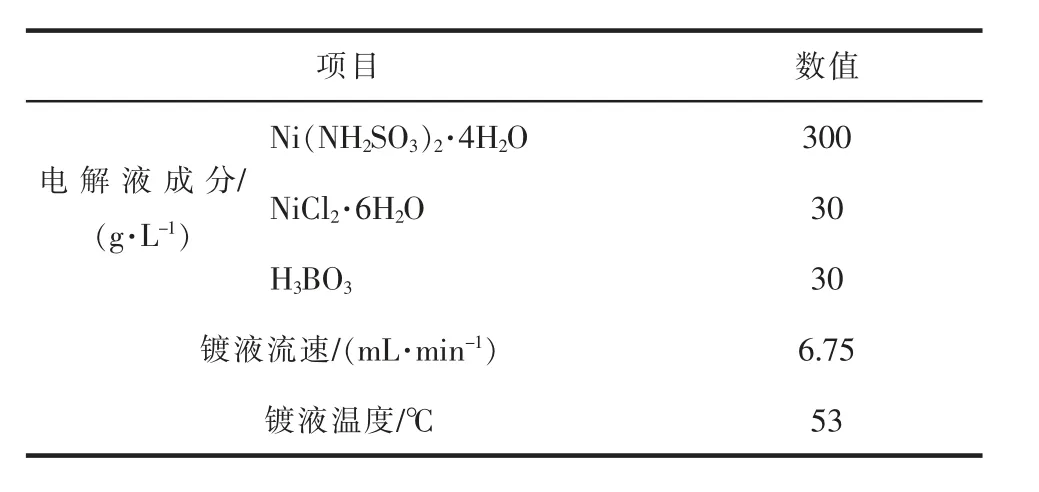

电镀液以氨基磺酸盐镀液为基础,镀液配方及工艺参数见表1, 镀液配制后放入45~50 ℃的超声槽中水浴加热并搅拌50 min;采用30 mm×10 mm×2 mm 的铜片作为阴极, 前处理先用细砂纸打磨抛光,放入除油剂中除油、水洗,最后用质量分数12%的HCl 溶液进行活化; 采用直径0.5 mm 的铂丝作为阳极,用砂纸将阳极头部磨成尖锥状,尖端圆角半径小于8 μm, 然后采用质量分数30%的HCl 溶液对阳极进行活化处理,常温下活化20~30 s,最后在阳极尖端套上导流管,使阳极尖端伸出导流管约300 μm。

表1 电镀液组成及工艺参数

2 电化学沉积仿真

2.1 几何模型建立

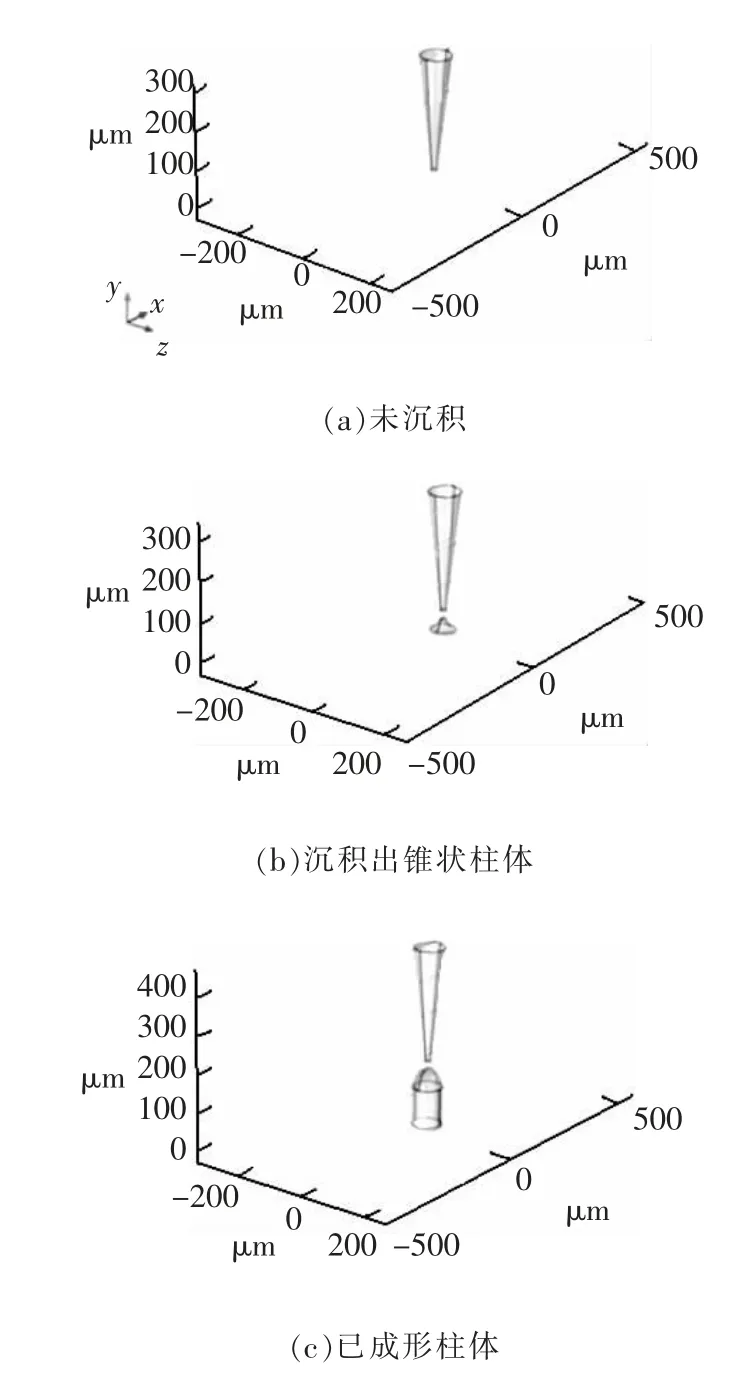

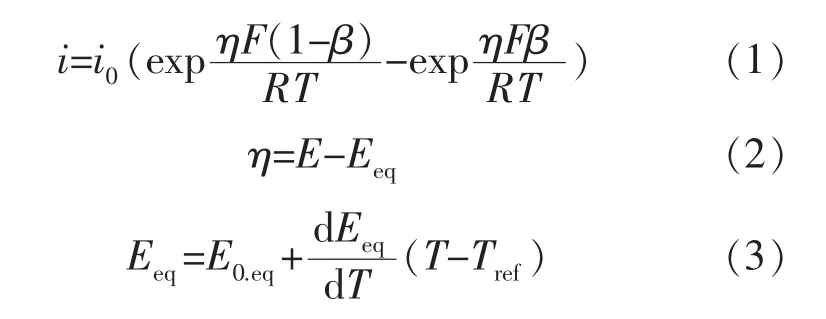

针对无掩模定域性电沉积微镍柱的整个过程,定义3 个不同的生长阶段,研究在不同生长阶段下的电流和电流密度的分布情况, 采用Solidworks 软件构建的3 个阶段下的三维几何模型见图2。其中,图2a 所示阴极是完全没有沉积的平面基底, 图2b所示阴极是沉积出锥状柱体的基台, 图2c 所示阴极是已经成形的柱体形态。

图2 电沉积三维模型

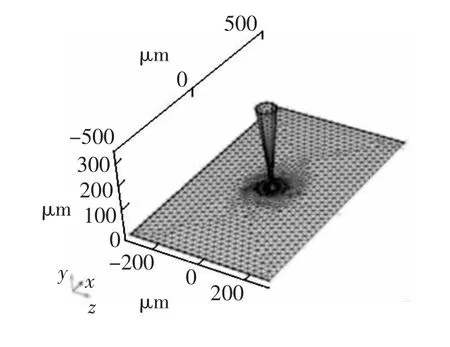

2.2 参数设置与网格划分

本次仿真采用二次电流分布,得到沉积区域的电场分布,边界条件及其他参数设置见表2。根据模型的边界条件及所需要的计算精度,在一些需计算的节点和边界进行网格划分,本次仿真针对几何模型的阴极和阳极采用Comsol 软件的边界层网格划分,其他部分采用自由四面体网格,以更加准确地解析电极界面法向上结果的变化[11](图3)。

图3 模型网格划分

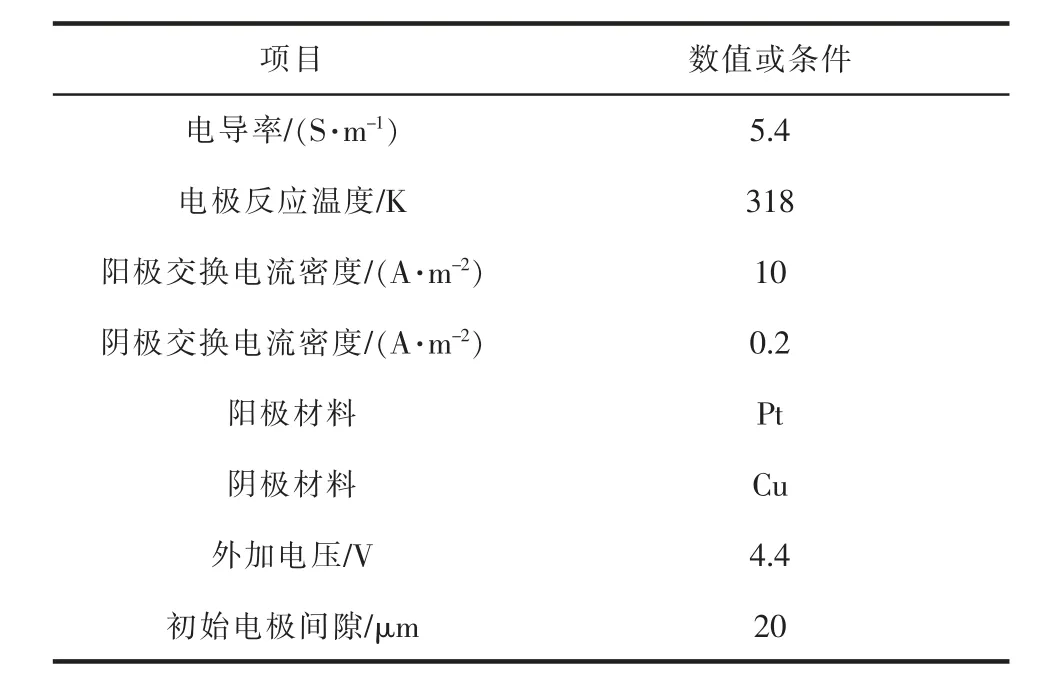

表2 无掩模定域性电沉积仿真参数

2.3 电流密度仿真结果

在无掩模定域性电沉积过程中,电沉积微镍柱的生长会受到电流密度分布、 电场强度等因素影响。 通常沉积更多地发生在电流密度更大的区域,而电流密度较小的区域则发生反应的量也相应较小。 为探究表面基点、中间柱体和尖端3 种不同情况下阴极表面的电流密度分布,采用Comsol 软件对简化后的3 种沉积模型进行电流密度仿真分析。

本次仿真采用二次电流分布,需要考虑电极过电位, 在此模型中局部电流密度i 的表达式基于单电子反应的Butler-Volmer 方程对于二次电流分布的情况,表述为:

式中:i 为电流密度;i0为交换电流密度;η 为过电位;β 为阴极转换系数,1-β 为阳极转换系数;F 为法拉第常数;R 为理想气体常数;T 为开尔文温度,Tref为参考温度,298 K;E 为电极电势;Eeq为平衡电势;E0.eq为标准平衡电势。在模拟过程中,阴极表面的金属离子发生还原反应,导致阴极边界移动,即阴极沉积。

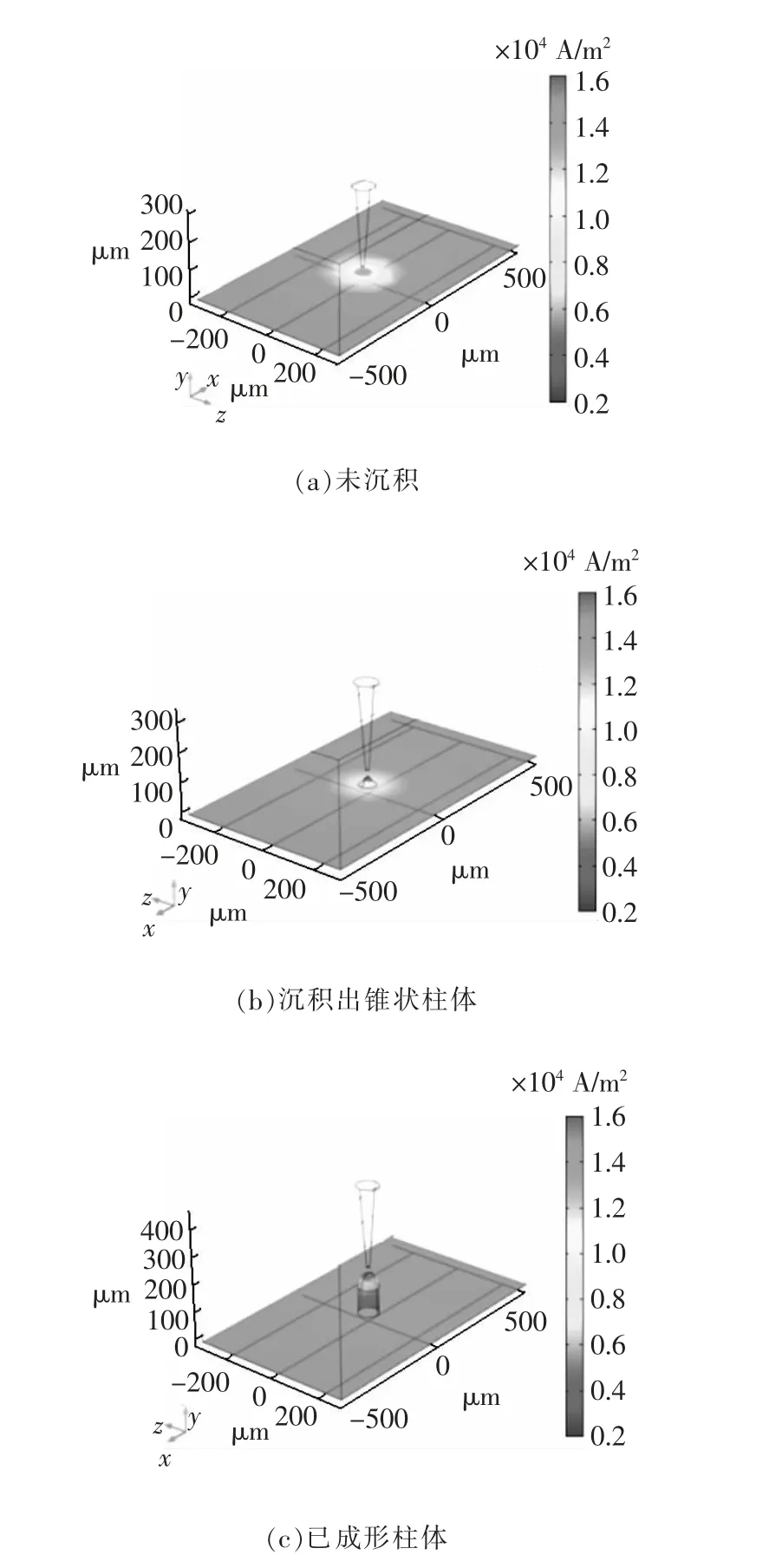

图4 是阴极表面电流密度仿真结果,表示不同生长成形阶段的阴极电流密度。 如图4a 所示,未沉积时的阴极电流密度分布,可见其微型阳极正对的中心区域电流密度较大,具有一定的定域性,与电沉积初期形成的沉积斑相似。 如图4b 所示,随着电化学沉积过程的持续进行,电流密度的分布发生改变,在有锥状柱体基台的阴极表面,越是临近锥状柱体的尖端, 电流密度就越大且分布更加集中,逐渐的沉积只发生在电流密度分布较大的中心区域,从而产生微细柱状结构。 如图4c 所示,当微柱体完全成形后,电流密度分布完全集中在柱体的尖端区域,其他区域的电流密度几乎为0,被柱体尖端区域所屏蔽,此时电沉积完全发生在柱状结构的尖端部分,保证了沉积过程的定域性,随着微柱体尖端的逐渐上移,实现微镍柱的持续生长。

图4 阴极表面电流密度分布图

3 微镍柱生长成形过程分析

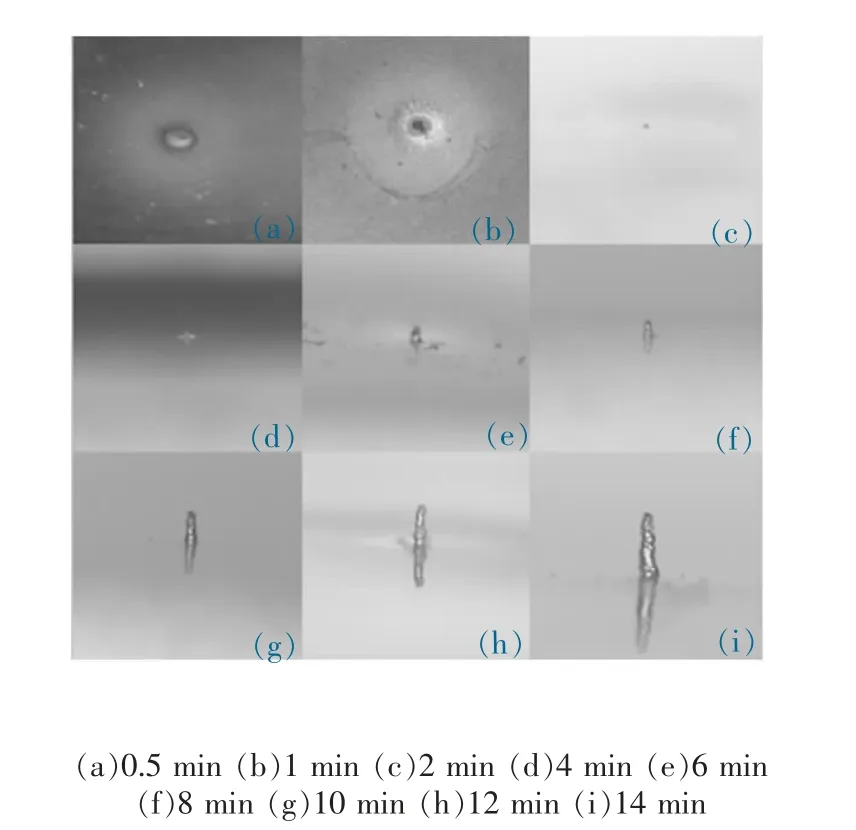

通过电沉积试验发现,对阴极基底同一点进行持续沉积可以实现微镍柱的生长,为研究微细柱状成形的机理和过程,设计了一系列试验,并通过控制沉积时间对成形过程进行研究。 试验条件为:极间电压4.2 V、脉冲频率10 kHz、占空比0.5、极间距10 μm、沉积时间0.5~14 min,通过不同的沉积时间获得微柱状结构的成形过程,采用体视显微镜观测微镍柱的形貌、尺寸,结果见图5。

图5 镍柱成形过程显微图

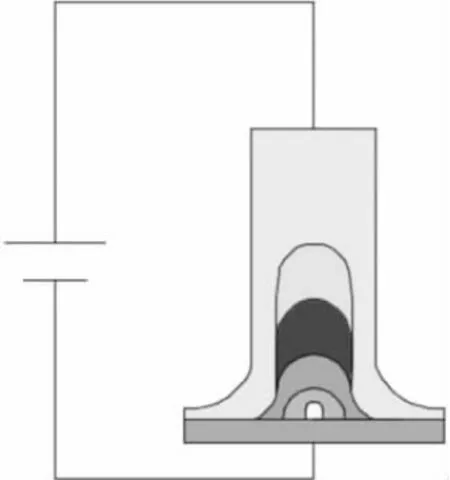

在沉积的前1 min 由于沉积时间较短, 从侧面无法观察到其形貌,因而观测其正面显微图。 由图可看到微镍柱的成形过程, 再结合微阳极尖端效应,可以将无掩模定域性电沉积成形镍柱的过程分为3 个部分,即:表面基点、中间柱体和尖端,如图6所示,显示了无掩模定域性电沉积成形的整个堆叠过程。

图6 镍柱成形原理图

对于无掩模定域性电沉积成形生长过程,本文将其分为2 个阶段,即表面基点、中间柱体和尖端生长。

(1)表面基点。在前1 min(图5a 与图5b),整个沉积区域为圆形, 在电沉积初期类似于传统的电镀,其厚度很小,仅仅在表面成形一个射流斑,沉积厚度几乎可以忽略不计;在微阳极尖端效应的作用下,在2 min(图5c)时在与微阳极正对的区域沉积出表面基点。

(2)中间柱体和尖端生长。 在4~8 min(图5d~图5f)里,中心部分成优先生长的趋势,随着时间的推移,镍原子随着电化学还原反应不断堆叠,中间部位有较大的电流密度分布而获得较快的生长,而边缘部分电流密度低且电镀液流速快,逐渐被中间区域的尖端优势所“屏蔽”而不再生长,因此沉积逐渐具有定域性和形状末端的“尖端效应”[12]。同时,由于镀液中金属阳离子的扩散、 对流和电迁移作用,加之阴极基底与阳极之间的电场强度依然能够维持电沉积,所以微镍柱的直径也逐渐增加,直到在有效电场强度作用下微柱直径趋于稳定状态,从侧面观察其整体结构类似于正态分布,此时尖端部分完全成形。 随着沉积的继续进行,在10 min(图5g~图5i)之后,电镀液中的金属阳离子不断的在尖端部位堆叠沉积,尖端逐渐“上移”便形成了微细的柱状结构,随着持续不断的堆叠生长,最终形成越来越高的微细镍柱。

4 结束语

本文采用电镀液沿尖锥形铂丝阳极以射流的方式,基于无掩模电化学增材制造技术,对沉积微镍柱生长过程进行分析, 通过控制沉积时间对不同的沉积结果进行观察,将电沉积成形微镍柱的过程分为表面基点、中间柱体和尖端生长3 个部分。 采用Comsol 仿真软件研究不同沉积状态下的阴极电流密度分布,验证了微镍柱的生长成形过程及其定域性。