同步切割浇筑混凝土连续墙装备SCP1000切土排土试验研究*

2022-08-29王开强周环宇吴全龙

张 琨,王 辉,王开强,周环宇,巴 鑫,邓 雷,姚 涛,吴全龙

(中建三局集团有限公司,湖北 武汉 430070)

0 引言

地下连续墙施工工艺利用各种挖槽机械,借助于泥浆的护壁作用,在地下挖出窄而深的沟槽,并在其内浇筑适当的材料形成一道具有防渗、挡土或承重功能的连续地下墙体。传统地下连续墙施工一般需泥浆,污染环境,有些地质条件还需槽壁加固,地下连续墙的防渗也一直是个难题。同步切割浇筑混凝土连续墙装备SCP1000可克服以上缺点,无需泥浆介入,无需加固槽壁,同时也很好地解决了防渗问题。本文以装备SCP1000为对象,在某地质条件下,开展相关试验研究。

1 场地工程地质条件及水文地质条件

场地土层自上而下主要有3层:杂填土;第四系全新统冲积黏性土层;第四系上更新统冲洪积黏性土层、碎石土层。

1)杂填土 年代成因Qml,层顶埋深0m,层厚0.5~0.9m,状态松散,湿度湿,压缩性高。

未见明显地下水。

2 装备SCP1000介绍

2.1 装备SCP1000传感器布置

装备SCP1000工作原理是通过链锯式切割箱,不断在地下切削土体,并通过在链条上的排土斗将部分切削松散的土带出地面,其余切削松散的土由切割箱体在横向掘进时,挤出地面。切割箱上共设置2条链条,链条上安装有链刀和排土斗。2条链条分别由2个液压马达驱动,共用1个油路,同时给油,尽量使其同步,分别在2个液压马达共用的A,B口油路上布置压力传感器,分别在2个液压马达上布置增量型旋转编码器。链条张紧通过2个张紧液压缸实现,分别在2个张紧液压缸上布置磁致伸缩位移传感器,并在其有杆腔和无杆腔的油路上布置压力传感器。切割箱升降通过2个升降液压缸实现,升降液压缸一端固定在桅杆架上,另一端固定在滑动总成上,滑动总成下与承托节连接,承托节下与切割箱连接,分别在2个升降液压缸上布置拉线式位移传感器,并在其有杆腔和无杆腔的油路上布置压力传感器,在桅杆架和承托节上分别布置1个倾角传感器。切割箱的横向掘进通过4个横移顶推液压缸实现,分别在4个横移顶推液压缸上布置磁致伸缩位移传感器,并在其有杆腔和无杆腔的油路上布置压力传感器。

2.2 试验数据的采集与推导

2.2.1切割线速度

因分别在2个液压马达上布置增量型旋转编码器,链轮直接安装在马达的输出轴上,因此链轮转速n链轮为已知量,则切割线速度v切割为:

(1)

式中:z链轮为链轮的齿数(个);p为链条节距(mm)。

2.2.2链条1,2的张紧力

(2)

(3)

2.2.3张紧液压缸1,2的行程

因在张紧液压缸1,2上布置磁致伸缩位移传感器,因此张紧液压缸1,2的行程L张紧1,L张紧2可直接读出。

2.2.4切割箱入土深度

因在2个升降液压缸上分别布置拉线式位移传感器,因此升降液压缸的行程L升降可直接通过2个传感器读数的算术平均值求得,则切割箱入土深度h为:

h=(ln+l0-L升降-h0)/1 000

(4)

式中:l为标准节切割箱的长度(mm);n为已加节标准节切割箱的数量(个);l0为底部切割箱和从动轮组装后的长度(mm);h0为当升降液压缸行程为0时,承托节与标准节切割箱连接面距地面的初始高度(mm)。

2.2.5总切削力

因分别在2个液压马达共用的A,B口油路上布置压力传感器,因此液压马达的进出口压力PA,PB为已知量,则理论总切削力F切削为:

F切削=2T/r=2×1 000ΔPV/r=

2×1 000(PA-PB)V/r

(5)

式中:T为液压马达的理论输出扭矩(N·m);r为链轮分度圆半径(mm);V为液压马达的排量(m3/rad)。

2.2.6升降总推力

(6)

2.2.7下钻阻力

因装备各部件自重及升降总推力已知,则下钻阻力F阻为:

F阻=G0+Gn-F升降

(7)

式中:G0为滑动总成部件自重(t);G为单个标准节切割箱自重(t)。

2.2.8横移顶推力

(8)

2.3 试验数据显示

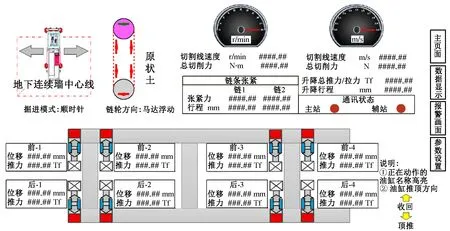

在驾驶室里设置有显示屏,可显示传感器的实时数据和通过数学运算而得出的其他数据。显示屏主页面如图1所示。

图1 显示屏主页面

3 装备SCP1000切土排土试验

3.1 下钻工况

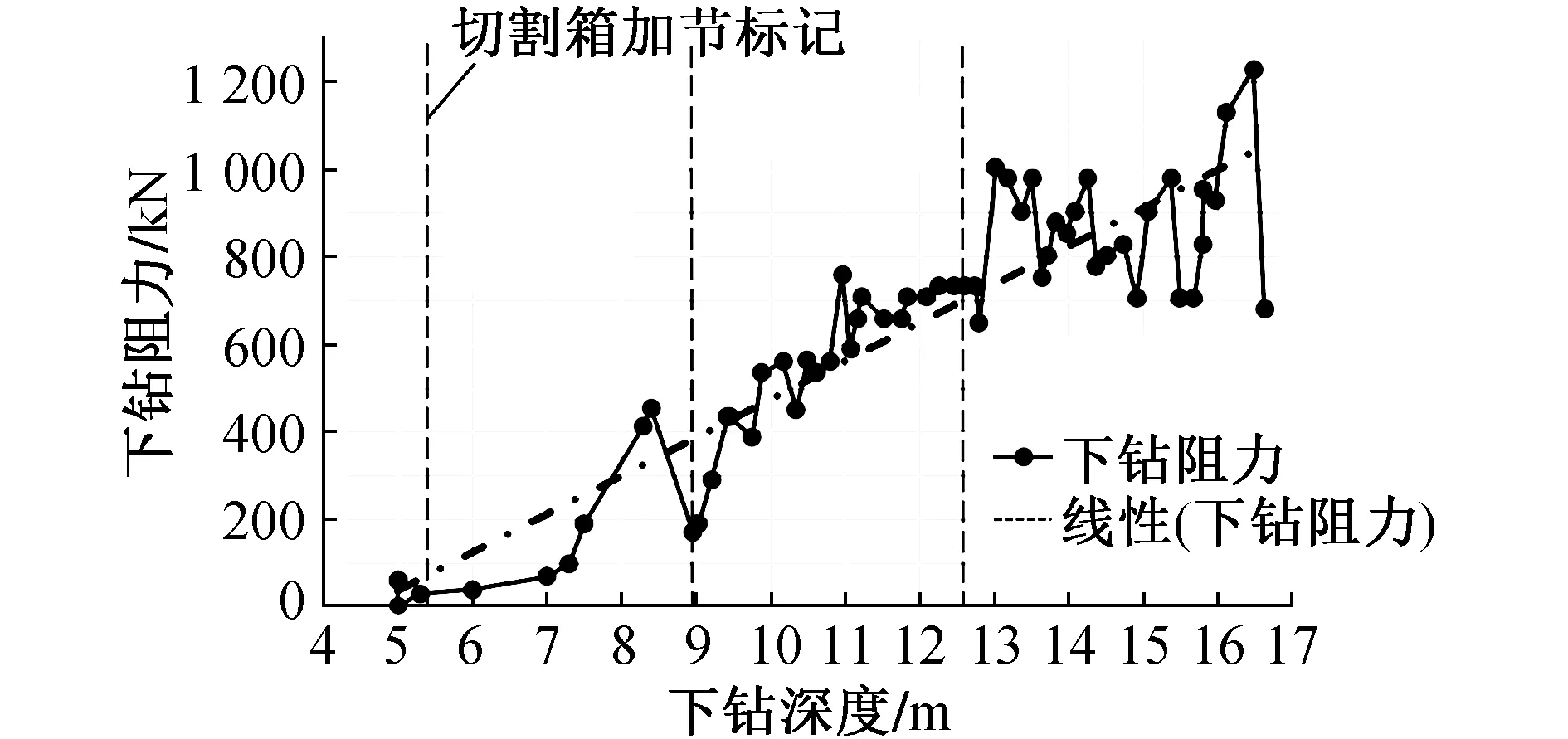

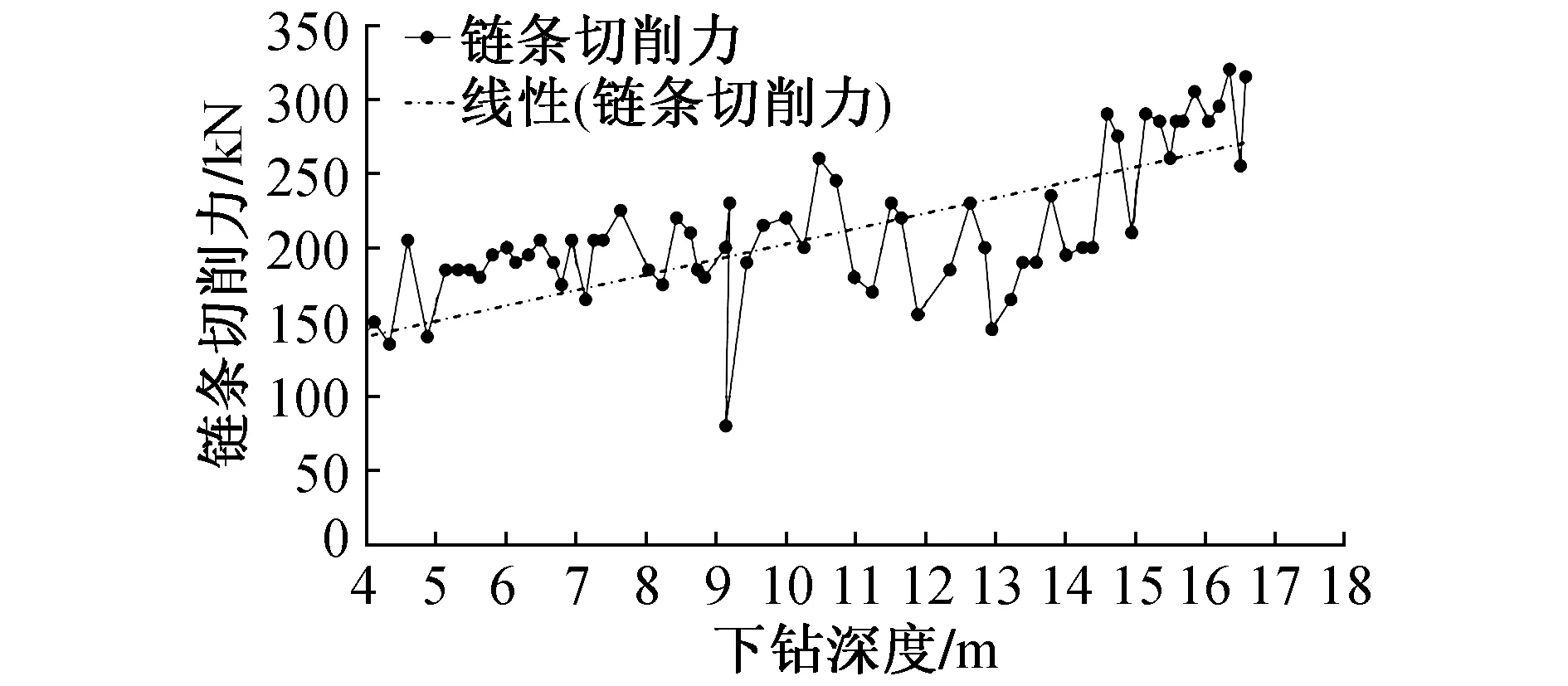

第1次下钻作业正遭遇连续半个月降雨天气,槽内雨水液位维持在-4m左右,切削渣土遇水搅拌后,排土呈现流塑状,且黏性较大。进行下钻切削时,链条切削力、下钻阻力与下钻深度的关系如图2,3所示。

图2 链条切削力与下钻深度的关系(湿作业)

图3 下钻阻力与下钻深度的关系(湿作业)

1)随着下钻深度增加,除了底部切削作用外,切割箱体和链刀浸埋于流塑黏土中,产生黏着阻力,且与深度成正比例相关特性。

2)下钻阻力分为侧摩擦阻力和底部切削进尺阻力,其中侧摩擦阻力与深度呈正比例相关,切削进尺阻力与地层硬度相关。

3)切割箱体加节作业时,为便于拆节,通常会将切割箱向下静压约150mm,加节完成后,将箱体整体上提500mm,解除底部链刀的挤压,因此在加节后的500mm下钻范围内,链刀并未切削槽底,切削力和下钻阻力均会低于下钻前水平,待发生切土作用后,切削力和下钻阻力恢复至线性增长趋势。

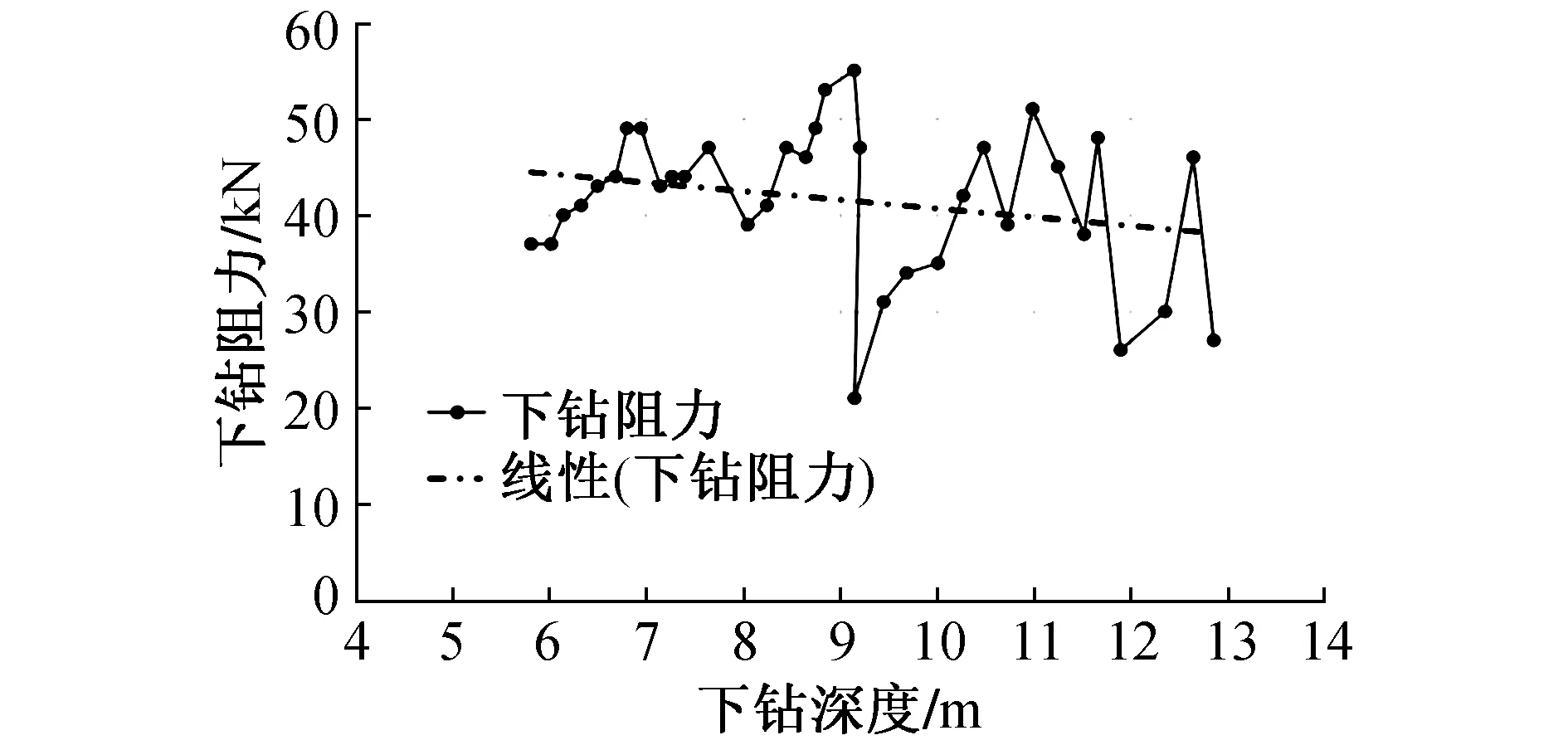

第2次下钻作业,天气晴朗,重新开始下钻,链条切削力、下钻阻力与下钻深度的关系如图4,5所示。

图4 链条切削力与下钻深度的关系(干作业)

图5 下钻阻力与下钻深度的关系(干作业)

对比2次下钻,可得下钻切削力均随深度的增加呈增大趋势,湿作业由于黏阻力显著,增大更明显;下钻阻力干、湿作业趋势相反,湿作业变化更显著。

3.2 横向掘进工况

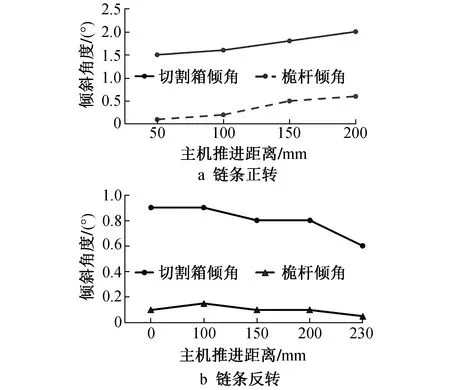

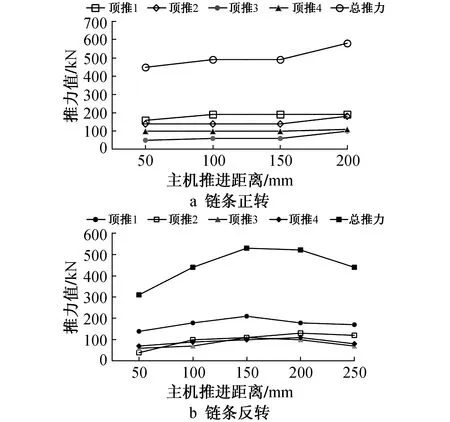

切割箱以17m深度向前顶推,分别在链条正转(掌子面链条向上运动)、链条反转(掌子面链条向下运动)2种情况下开展试验,链条速度为0.2m/s。切割箱倾角、桅杆架倾角、各顶推力、总推力、总切削力与主机推进距离的关系如图6~8所示。

图6 切割箱倾角、桅杆倾角与主机推进距离的关系

图7 各顶推力和总推力与主机推进距离的关系

图8 总切削力与主机推进距离的关系

1)链条正转下,主机每向前顶推50mm,切割箱倾斜角度增大0.1°~0.2°,持续累积。

2)主机在前50mm顶推行程并未发生倾斜,原因为顶推力对机架有使其后仰的倾覆力矩;顶推50mm后,由于切割箱强制倾斜,主机出现前倾,且随着顶推行程增加,倾斜角度逐步扩大。

3)通过切换链条转动方向,可在末端获得正、反2个方向的驱动力,对于控制切割箱姿态具有积极作用。

4)由于切割箱相对于4个顶推力作用点非对称布置,造成4点顶推力不均衡,靠近切割箱的1,2号顶推作用点传力路径更短,受力更直接;3,4号顶推力传力路径长,刚度小。

5)横向掘进的总切削力最后趋于稳定。

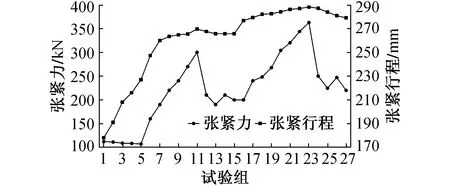

3.3 链条张紧工况

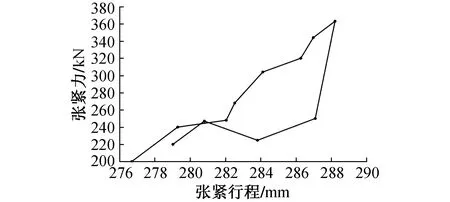

通过张紧液压缸对链条进行张紧和放松,得到链条张紧力测试曲线和张紧力滞回曲线,如图9,10所示。

图9 链条张紧力测试曲线

由图9可知,链条张紧过程分为3个阶段。①松弛 随着张紧行程增大,张紧力不增大,链条处于完全松弛状态并被整体向上提升;②间隙消除 随着张紧行程增大,张紧力随之线性增加,张紧力的增加幅度相对于张紧行程的增加幅度较为平缓,此阶段链条被逐渐拉紧,张紧行程主要用于消除链条传动机构的机械间隙;③弹性变形 张紧行程的少量变化可引起张紧力的较大波动,链条传动机构间隙被完全消除,张紧行程变化直接引起链条传动机构的弹性变形。

由图10可知,相同张紧行程对应的张紧力差别较大(可达100kN)。说明通过控制张紧行程不能达到精确控制张紧力的目的,后续试验中将继续进行张紧力测试,探索张紧条件的判断依据,如何能在满足张紧不跳齿的前提下,尽可能减小张紧力对链条运行造成的附加阻力。

图10 链条张紧力滞回曲线

4 结语

本文以装备SCP1000为对象,在某地质条件下,开展下钻、横向掘进、链条张紧等工况的切土排土试验,通过对试验数据进行定性分析,得到以下结论。

1)随着下钻深度的增加,除底部切削作用外,切割箱体和链刀浸埋于流塑黏土中,产生黏着阻力,并与深度成正比例相关。湿作业由于黏阻力显著,增大更明显。

2)链条正、反转2种工况下,总切削力与主机推进距离关系、主机倾斜角度不同。通过切换链条转动方向,可在末端获得正、反2个方向的驱动力,对于控制切割箱姿态具有积极作用。