3D打印随形冷却模具零件的温度场和应力场数值模拟*

2022-08-29崔小龙王敏杰魏兆成郭明龙戚文军王金海

崔小龙,王敏杰,魏兆成,郭明龙,戚文军,王金海

(1.大连理工大学模塑制品教育部工程研究中心,辽宁大连 116024;2.广东汉邦激光科技有限公司,广东中山 528427)

1 引言

随着3D 打印技术的快速发展,随形冷却技术已经成为模具冷却系统的研发热点。一些模具企业尝试使用3D 打印技术直接制造模具,生产了传统工艺无法加工的内部具有复杂随形冷却水路的模具[1~3]。相比于传统的冷却方式,随形冷却可以使制品得到更加均匀充分的冷却,冷却效率更高[4]。激光选区熔化技术(SLM)作为应用最广的金属增材制造工艺之一,对于一些具有复杂型腔和成型质量要求较高的模具,运用SLM技术制造模具零件具有显著的优势。

国内外学者对3D打印随形冷却模具技术进行了很多研究。白玉超研究了18Ni300马氏体时效钢模具的SLM 打印[5],认为冷却水路纵截面与铺粉方向夹角的大小对水路成型的影响较小,纵向打印相比于横向打印水路的变形程度更小。Abbès Boussad等将SLM技术与机械加工相结合制造出一种随形冷却模具镶件[6],提高了模具零件的精度,使成型冷却时间大幅减少。陈根余等研究了激光扫描轮廓参数对SLM 打印随形冷却模具的影响[7],重复扫描次数过多或过少均会导致零件表面粗糙度增大,致密度减小,过大的轮廓扫描偏移量会降低零件的表面质量。Marin F等对SLM打印CX不锈钢嫁接模具的组织及力学性能进行了研究[8],嫁接接触面附近孔隙较少,无裂纹,随着打印高度的增加,孔隙数量略有增加,嫁接模具的抗拉强度与硬度都有一定下降。徐华鹏对SLM 打印多孔结构随形冷却模具进行了研究[9],认为具有多孔结构的模具弹性模量高,抗压强度大,成型制品达到热平衡的时间相比于传统随形冷却模具更短,且热平衡后制品温升较小。

目前,大多数研究都集中在3D 打印随形冷却模具的表面质量、尺寸精度及力学性能等方面,关于打印过程中的热积累对模具零件质量影响的研究较少。为此,本文以一种内部带有螺旋形随形冷却水路的模具零件为对象,研究3D 打印过程中的热量积累对其温度场和应力场的影响,以选择合适的打印工艺,提高模具零件的3D打印质量。

2 模具零件设计要求及打印方案

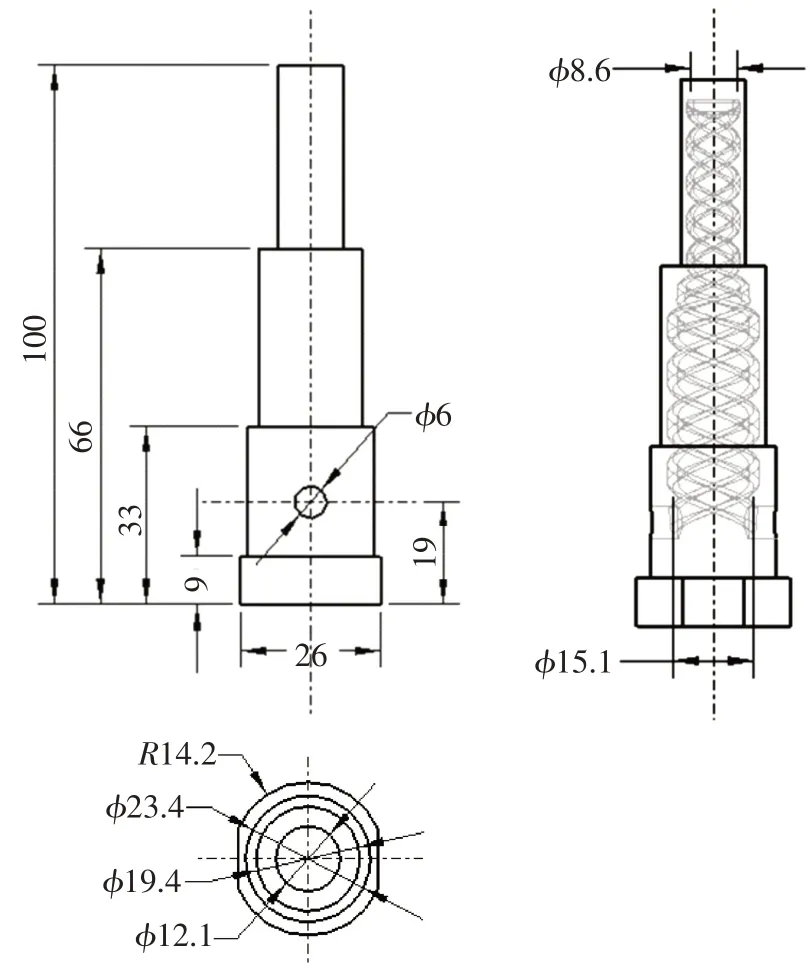

3D打印零件为一带有随形冷却水路的注塑模具镶件,设计尺寸如图1所示。零件呈阶梯状,内部设计有螺旋形随形冷却水路,水路自下而上随着零件直径的减小随形变化。零件沿轴线方向逐层打印,打印材料为18Ni300马氏体时效钢。

图1 随形冷却模具零件设计尺寸

采用SLM技术打印零件过程中,随着打印高度的增大,零件下部保留的热量增加,散热的速率会越来越小,导致热量在打印零件内大量积累,这种热积累对零件的打印质量会造成不利的影响。因此,需要通过打印过程的模拟选择合适的打印工艺,以减小热积累的影响。

3 3D打印过程温度场和应力场的数值模拟

本研究是在基板预热和未预热两种条件下,数值模拟打印过程的温度场和应力场,以及热循环曲线和应力变化曲线等结果,以分析热积累对零件打印过程的影响。

3.1 网格划分

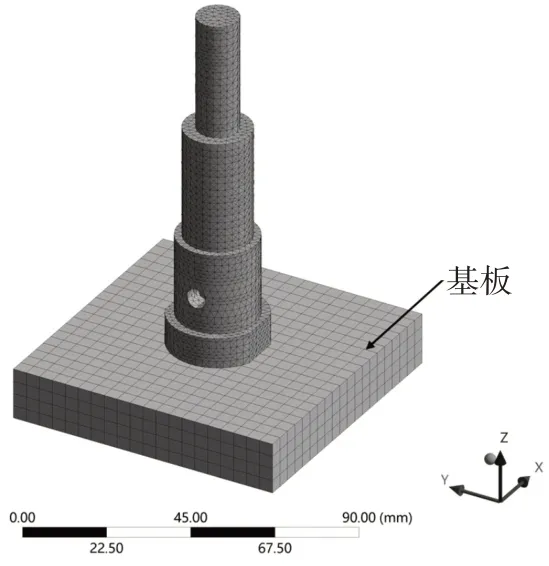

根据模具零件的结构,采用Creo 6.0软件进行三维建模。打印采用的基板材料为316L 不锈钢,尺寸为80×80×15mm,基板网格划分为4×4×4mm。模具零件采用分层四面体网格划分,四面体边长为2mm。网格划分模型如图2所示。

图2 网格划分

3.2 打印材料物性

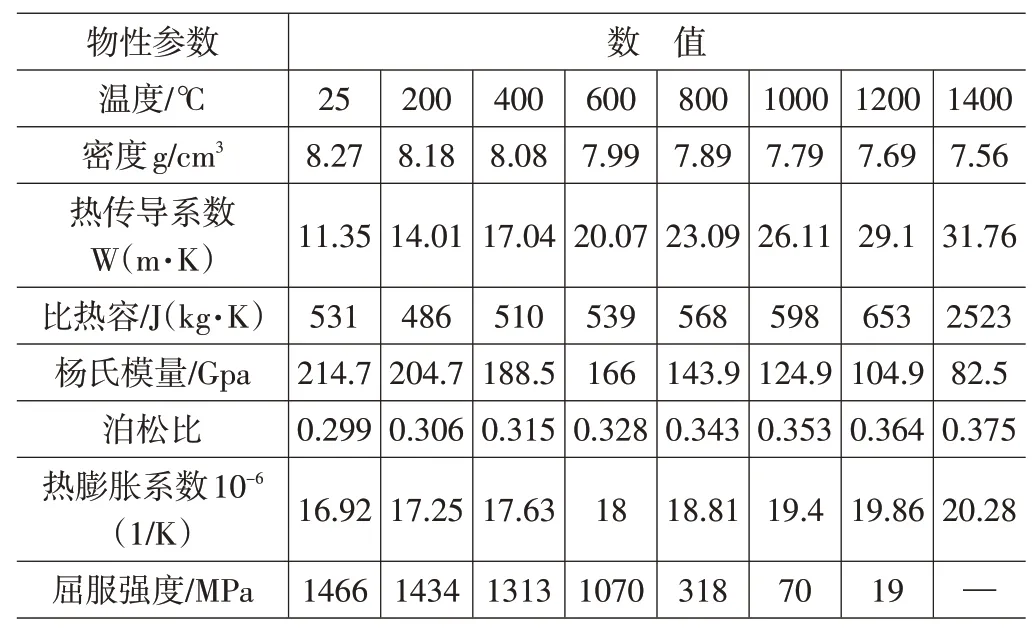

通过JmatPro 材料性能模拟软件获得18Ni300 材料在不同温度下的物性参数,如表1所示。

表1 18Ni300的物性参数

3.3 打印工艺参数

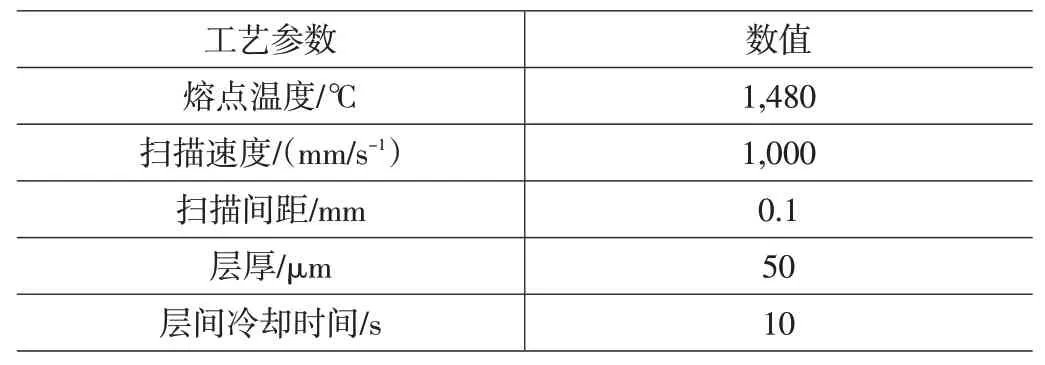

模拟采用的打印工艺参数如表2所示,其中层间冷却时间是指零件在连续打印两层时中间停留的时间。

表2 打印工艺参数

3.4 温度场模拟分析

模拟软件采用ANSYS Workbench Additive。在基板未预热条件下,温度场模拟的换热系数取20。在基板预热150℃条件下[10~11],通过加大冷却,打印层表面对流换热增强,换热系数取120。

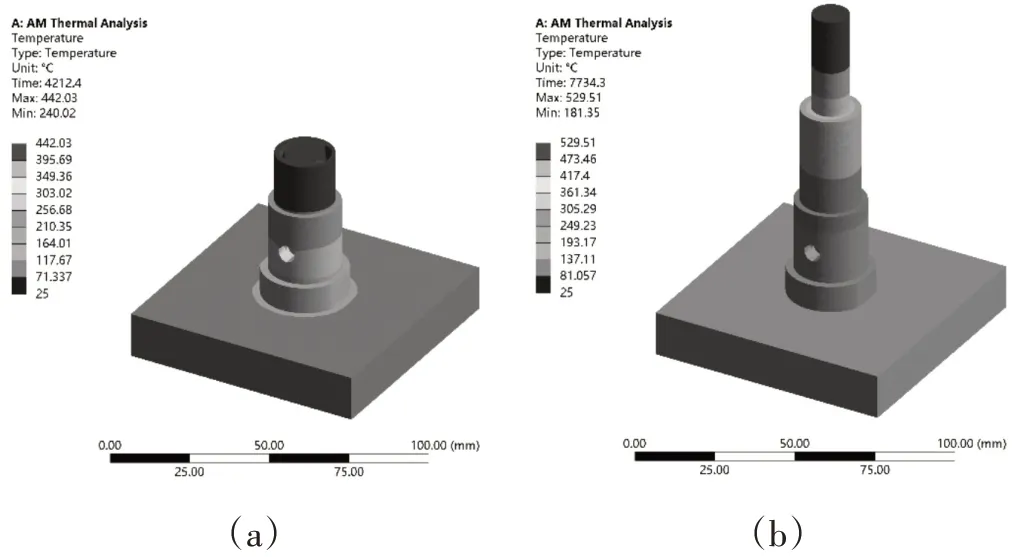

3.4.1 不同高度的温度场云图

通过数值模拟得到不同高度打印层冷却后的温度场云图如图3 和图4 所示。在基板未预热的条件下,随着打印高度的增加,热量逐渐向零件的下部传导,打印层的最高温度增大,热影响区域变大。这是由于刚开始打印时,环境温度较低,需要较大的激光能量才能使材料熔化。而在打印后续层时,铺粉后前一层的热量向上传递起到了预热作用,所以输入相同的激光能量,零件的整体温升更高,热影响区增大。基板预热150℃时,最高温度较未预热时降低了145.73℃,最大温度差较未预热时降低了114.19℃。零件整体温度分布更加均匀,有利于打印出组织及性能上下均匀的模具零件。

图3 基板未预热的打印温度分布

图4 基板预热150℃的打印温度分布

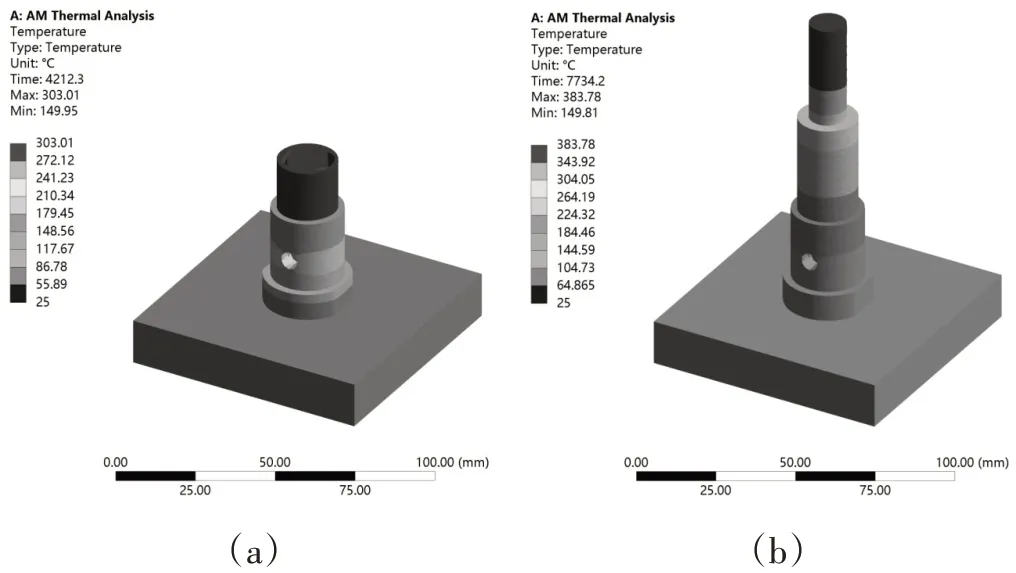

3.4.2 打印层温度变化

模拟得到的打印层温度变化曲线如图5所示。基板未预热时,打印初期温升速率较快,后期层温增速减缓。这是由于初期打印层靠近基板,温度较低,散热速率较小,随着打印高度的增加,温度升降的速度趋于稳定。同时由于高度增加,零件的横截面减小,吸收的激光能量减少,散热更快,因此,在不同截面积的过渡处打印层温度有所下降。基板预热150℃时,打印层温度上升速率减缓,冷却速率更快,有利于晶粒细化[12],强化模具零件性能。

图5 打印层温度变化曲线

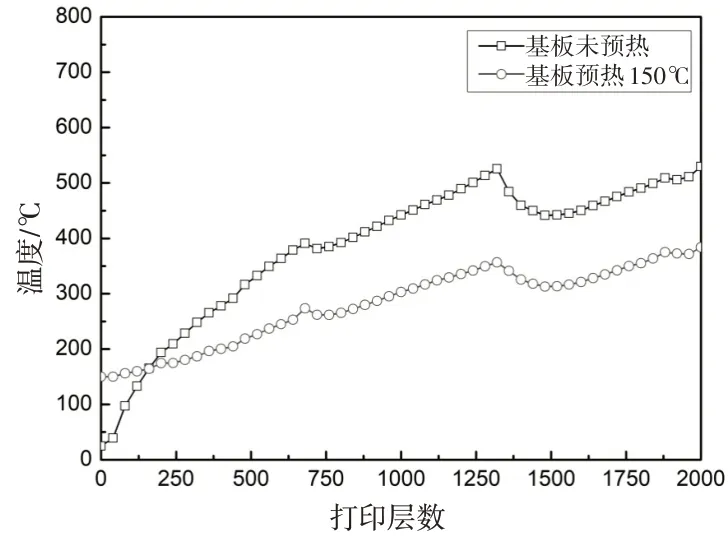

3.4.3 不同高度的热循环曲线

为了对比热历程差异,数值模拟得到了不同高度打印层中心点的热循环曲线如图6所示。各打印层中心点的温度曲线都经历了多次波动,表明后续各层的打印过程都会影响当前打印层的热循环。基板未预热时,22mm 高处打印层中心点的后续波峰温度相对较高,原因是零件的水平孔下方无实体支撑,阻碍了热量向下传导,热量不易扩散。随着打印高度的增加,各层的平衡温度逐渐升高。基板预热150℃时,由于零件的整体温度升高,导致2mm高处打印层中心点的初始热循环温度增大,而冷却速率的加快使后续打印层对该层的热影响减小,导致其温度波动幅度减小。各打印层的平衡温度降低,有效减小了热积累。

图6 不同高度打印层中心点的热循环曲线

3.5 应力场模拟分析

将温度场模拟结果作为载荷加载到各节点进行应力场模拟,以分析不同打印条件下模具零件应力场的差异。

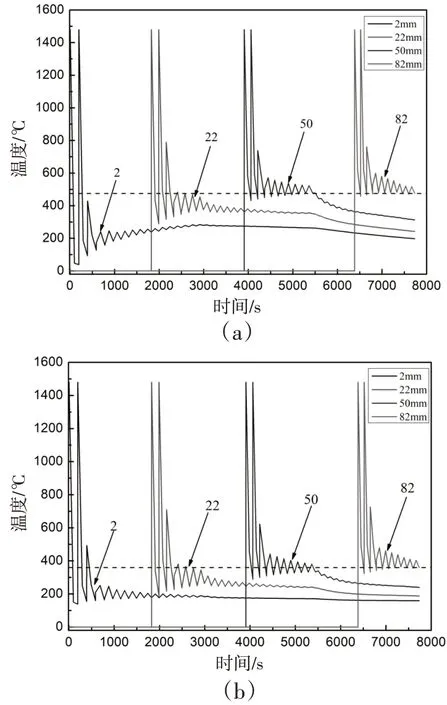

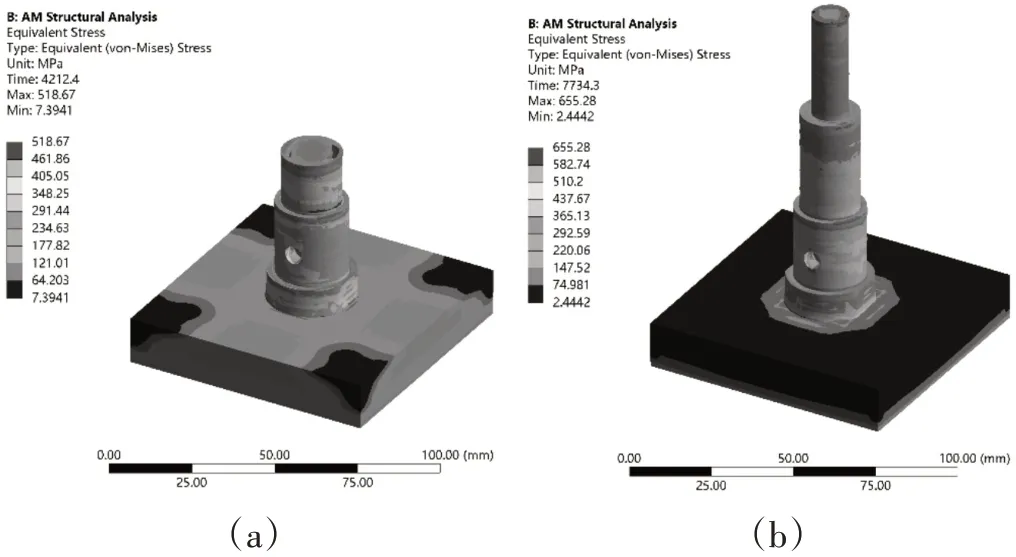

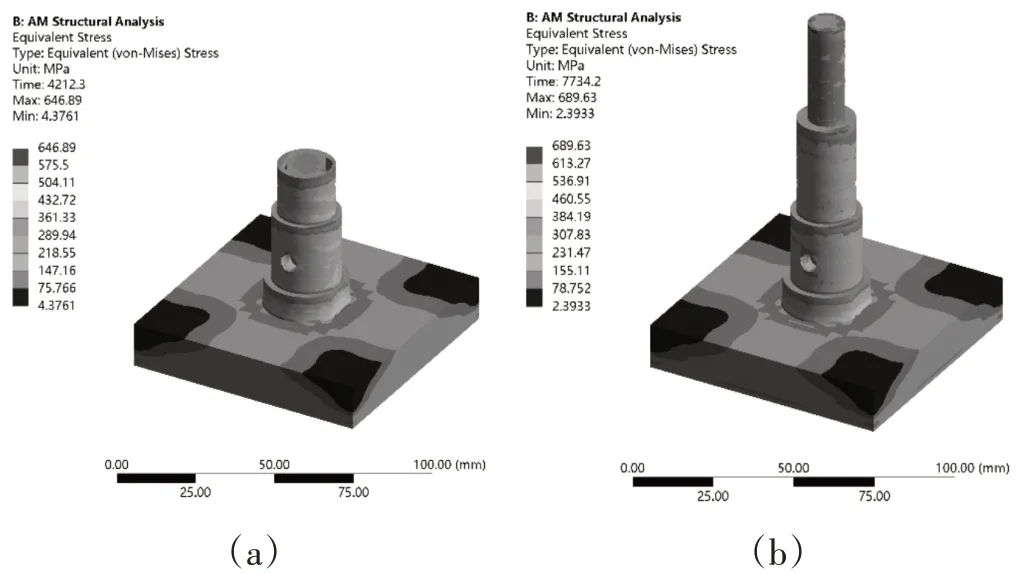

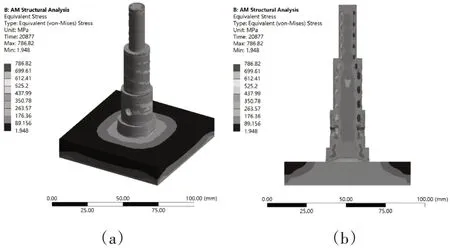

3.5.1 不同高度的热应力场云图

通过数值模拟得到不同高度打印层冷却后的热应力场云图如图7和图8所示。在基板未预热的条件下,随着打印高度的增加,热应力增大,高应力区域减小,应力主要集中在零件底部与基板连接处。这是由于在打印过程中,激光会再次加热先前打印层,相当于对其进行热处理,释放了部分应力,使高应力区域减小。靠近基板的打印层受到的热影响较小,热应力不能充分释放,因而该位置热应力增大。基板预热150℃时,零件的高应力区域相比未预热时减小,打印高度为50mm 时尤为明显,这是因为冷却速率增大后打印层散失了更多的热量,层温降低,且预热提高了基板与金属粉末的初始温度,两方面综合能够有效改善温度场的分布,降低打印过程中的温度梯度,因而高应力区域减小。

图7 基板未预热的热应力分布

图8 基板预热150℃的热应力分布

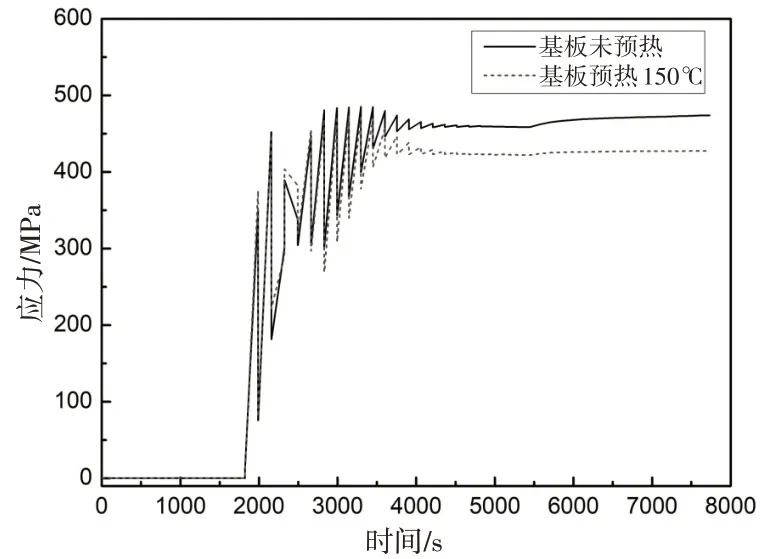

模拟得到高度22mm打印层中心点的应力变化曲线如图9所示。激光移动到该点时热应力迅速增大,然后呈现往复式变化,之后逐渐趋于平稳。基板未预热时,该位置的热循环温度较高,零件的塑性变形进一步增大,因而冷却收缩后热应力较大。基板预热150℃时,散热加快,较低的热循环温度释放了部分应力,使热应力减小。

图9 高度22mm打印层中心点的应力变化曲线

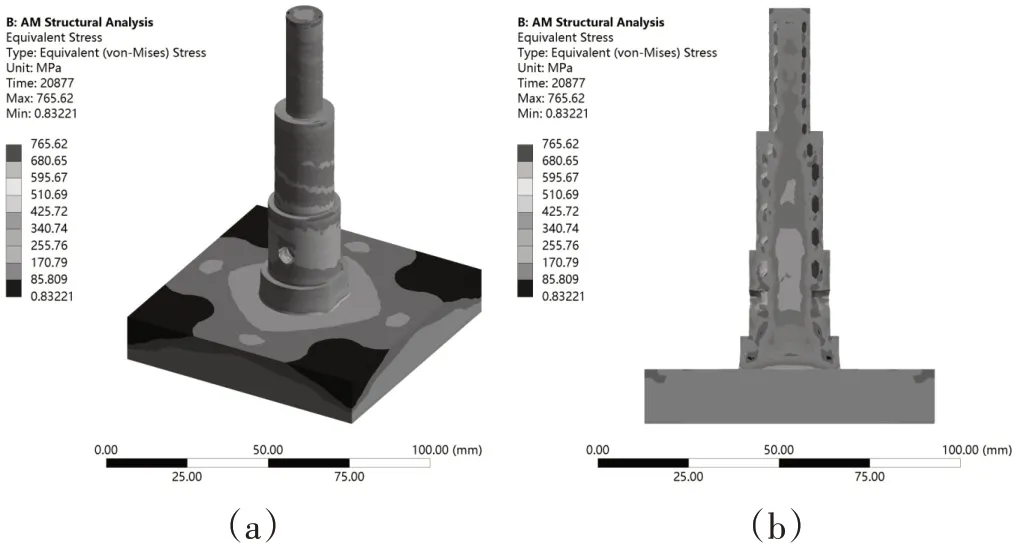

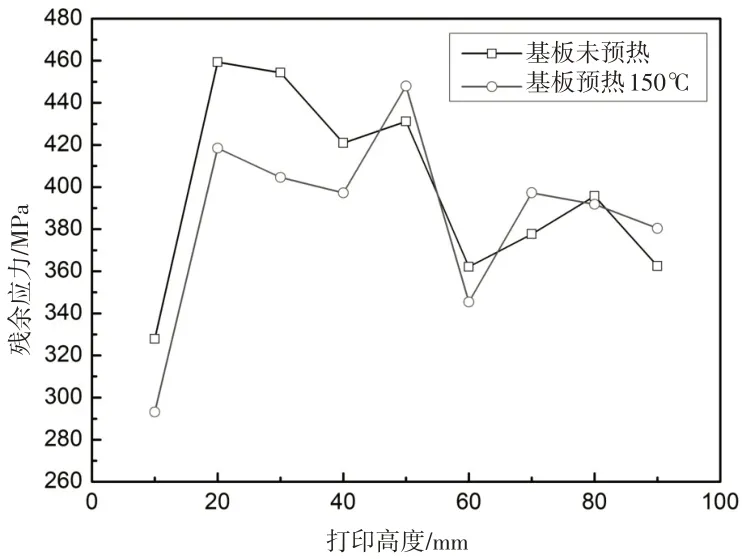

3.5.2 残余应力云图

模拟得到的残余应力云图如图10 和图11 所示。在打印完成零件温度降到室温后,应力值相比于打印结束时增大很多,呈拉应力状态,这是由于刚打印结束时零件仍有很高的温度,热应力在不断变化,且在冷却过程中零件降温速率极快,因而产生了较大的残余应力。基板未预热时,零件内部水平孔附近形成了大面积的高应力区域。基板预热150℃时,零件表面的残余应力减小,位于水平孔附近的高应力区域基本消失。零件中心沿Z 方向的残余应力分布如图12 所示。在基板预热150℃的条件下,零件中下部的残余应力较未预热时明显减小,减小了模具零件出现变形、开裂等问题的可能性。

图10 基板未预热的残余应力分布

图11 基板预热150℃的残余应力分布

图12 沿Z方向残余应力分布

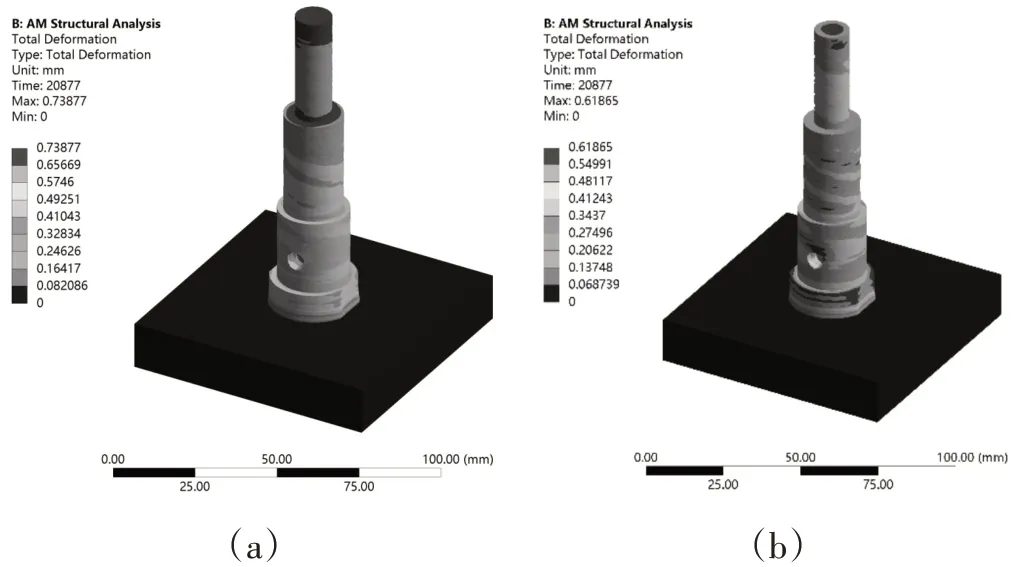

3.5.3 变形云图

模拟得到的打印零件变形云图如图13 所示。基板未预热时,变形较大的位置主要在零件的中上部,最大变形量约为0.739mm。基板预热150℃时,零件发生变形的位置以及变形值都有明显的变化,零件整体变形相对更小,最大变形量比未预热时减小了0.12mm。

图13 打印零件变形云图

4 随形冷却模具零件3D打印结果

根据设计要求,采用广东汉邦激光科技有限公司的HBD-280打印机,在基板未预热和基板预热150℃条件下,打印得到的随形冷却模具零件如图14所示。打印零件越接近基板的地方,外观颜色的变化越大,说明受热积累的影响越大。与基板未预热相比,基板预热150℃打印零件外观颜色的变化较小,说明基板预热减小了热积累效应对打印过程的影响。

图14 3D打印的随形冷却模具零件

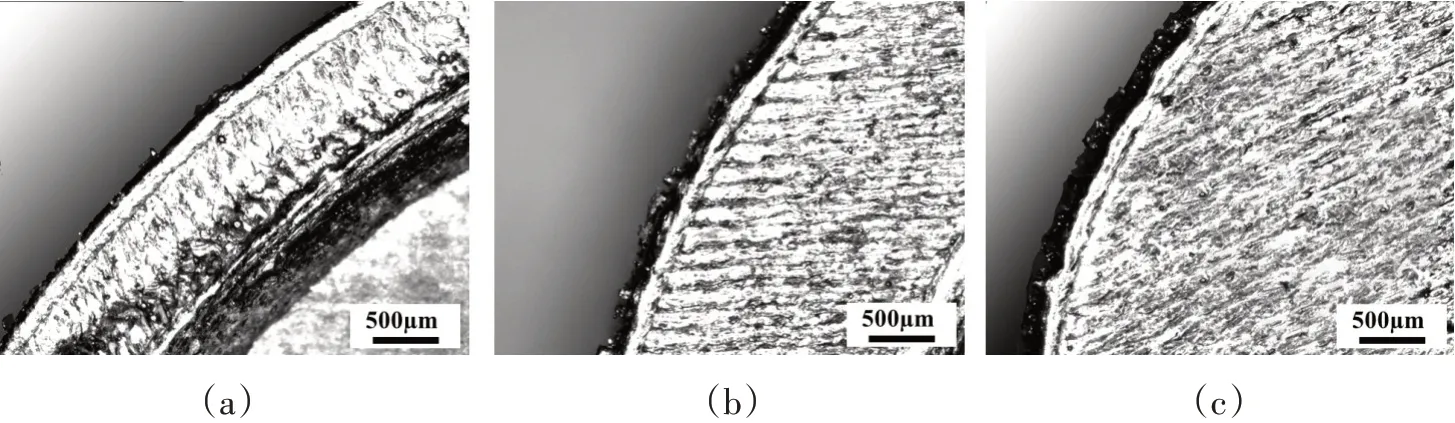

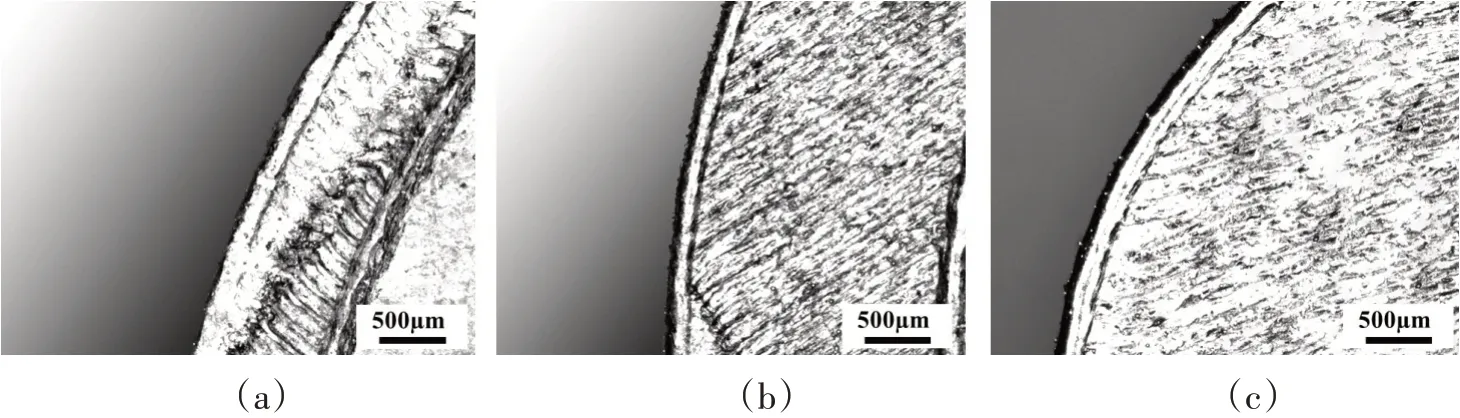

4.1 打印零件的表面质量

在基板未预热和预热150℃条件下,打印零件在不同高度横截面的外圆轮廓分别如图15 和16 所示。基板预热150℃时的轮廓挂渣相对较少,外圆表面质量更好。这是由于在基板未预热的条件下,热积累严重,打印层温度很高,粉末容易出现过熔现象,导致外圆附近的粉末烧结在轮廓周围,同时过高的温度也会使打印过程的飞溅增多[13],故表面挂渣较多。基板预热150℃时,冷却速率加快,打印层温度降低,粉末过熔与飞溅现象减少,因而挂渣较少。

图15 基板未预热的外圆轮廓

4.2 打印零件的尺寸偏差

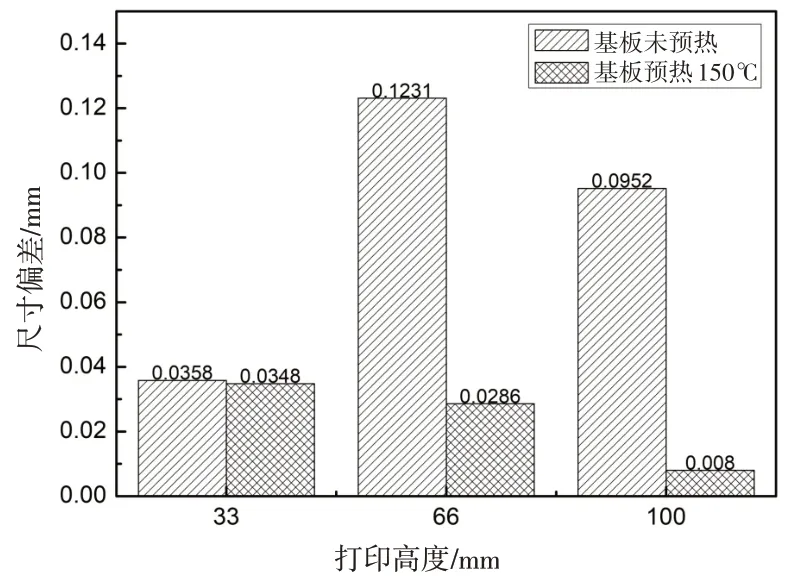

在基板未预热和预热150℃条件下,打印零件在不同高度横截面的外圆直径尺寸偏差如图17 所示。基板预热150℃条件下的尺寸偏差较小且稳定,而基板未预热打印的尺寸偏差较大。这是由于在基板未预热条件下,随着打印高度的增加,打印层温度上升,熔化的金属粉末增多,液相存在的时间延长,液态金属凝固时容易向粉末区蔓延,因而尺寸偏差较大。基板预热150℃条件下,打印层温度降低,热影响区减小,液态金属来不及向四周蔓延就迅速冷却凝固,使尺寸偏差减小。

图17 打印零件外圆直径的尺寸偏差

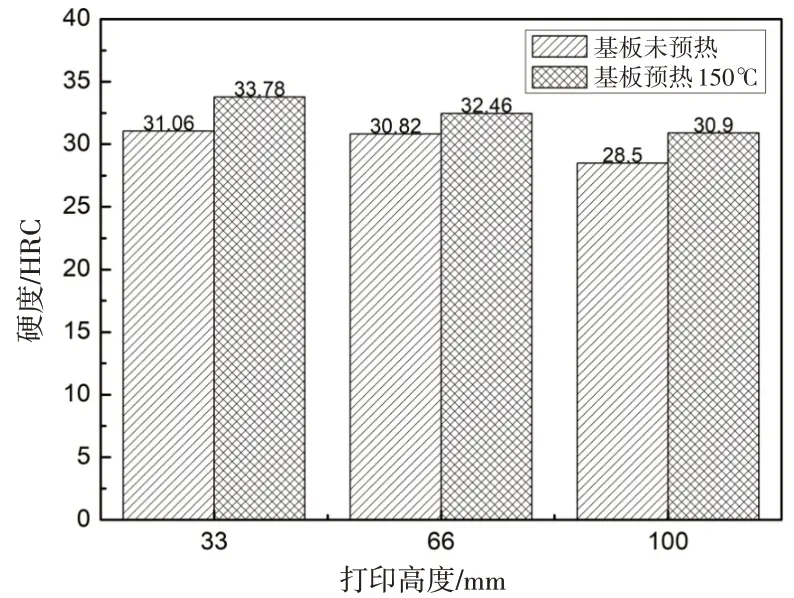

4.3 打印零件的硬度

在基板未预热和预热150℃条件下,打印零件不同高度横截面的洛氏硬度如图18 所示。基板预热150℃比基板未预热的打印零件硬度更高,这是由于在基板未预热的条件下,较高的热循环温度会导致晶粒的粗化,增加了组织中奥氏体的含量[14~15],同时,零件内部存在较高的残余拉应力[16],因而硬度值偏小。基板预热150℃时,打印层表面对流散热增加,热循环温度降低,释放了部分应力,同时有利于晶粒细化,因而硬度值普遍提高。

图16 基板预热150℃的外圆轮廓

图18 打印零件的硬度

5 结论

针对3D 打印随形冷却模具零件的热积累现象,对基板未预热和预热150℃两种条件下打印零件的温度场、应力场及打印结果进行了模拟分析和实验。得出结论如下:

(1)在基板未预热条件下,由于打印过程的层间温差大、热传导快,导致打印零件温度分布的均匀性差,热积累效应的影响明显。在基板预热150℃条件下,打印过程的热传导减缓,打印零件温度分布相对均匀,热积累效应的影响减小,有利于打印出组织与性能更优良的模具零件。

(2)在基板未预热条件下,热应力主要集中在零件底部与基板连接处,冷却后零件内部产生的残余应力较大,变形较大。在基板预热150℃条件下,由于温度梯度变小导致局部热应力减小,零件表面的残余应力减小,有利于减小模具零件出现变形、开裂等问题的可能性。

(3)在基板未预热条件下,打印模具零件外圆表面的挂渣严重,尺寸偏差较大,硬度偏低。在基板预热150℃条件下,零件外圆表面挂渣减少,尺寸精度提高,硬度增大,打印质量更好。