LNG 接收站卸料臂液压缸完整性管理方案研究

2022-08-28曾小川

曾小川

(中海福建天然气有限责任公司,福建莆田 351100)

0 引言

LNG 卸料臂(Unloading Arm)是LNG 船舶与储罐之间输送LNG 的连接装置,是LNG 接收站码头的关键设备。根据船位、流量、卸料臂口径可以分成DN150~DN500 等不同型号,目前国际上最大口径为DN500。一般情况,DN200 以下的卸料臂采用手动操作,DN200 以上采用电液控制。国内接收站通常以DN400 口径的卸料臂为主,采用电液控制方式,液压控制系统作为卸料臂的驱动系统,起着至关重要的作用。

LNG 卸料臂液压控制系统主要是由液压动力单元、蓄能器单元、选择阀组单元、液压执行单元(液压缸及液压管)组成。液压缸作为液压油系统的执行元件,通过液压杆的往复直线运动,实现卸料臂的前后、左右、上下运动。由于国内接收站LNG卸料臂大多安装在码头区域,常年处于高湿、高盐雾海洋环境下,暴露在恶劣环境中的液压系统常在运行时出现故障。

以卸料臂液压缸为研究对象,对液压缸运行情况进行现场调研,结合FMEA(Failure Mode and Effect Analysis,失效模式及后果分析)风险分析方法。分析总结常见故障,针对液压缸损伤,提出激光补焊后热喷涂工艺,经现场验证优于原产品性能,为液压缸完整性管理提供参考。

1 卸料臂液压缸现场运行情况

LNG 接收站卸料臂运行13 年时,完成卸料臂UA-0101A/B/C 及返气臂RGA-0101 的全面预防性大修工作。卸料臂液压油缸主要由缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置、排气装置5 大部件组成。其中缸筒由缸体、法兰、缸底、衬套4部分组成。活塞杆由杆体、耳环、衬套3 部分等组成。缸体内部由活塞分成两个部分,分别是大腔和小腔;大腔指活塞杆完全伸出后,缸体内腔;小腔指活塞杆完全伸入后,缸体与杆体内腔。由于液压油的黏度比较高、压缩比很小,当缸底油口进油后,活塞将被推动使缸盖油口出油,活塞带动活塞杆做伸出或缩回运动,反之亦然。

2 卸料臂液压缸风险分析识别

2.1 风险分析识别方法

风险识别是针对设备在运营过程中客观存在的自然环境、操作水平、故障频度、疲劳、腐蚀等因素进行识别,并确定这些因素导致风险的等级,不同设备的风险因素存在着较大差别,这些因素的识别以及风险等级的确定,依据发生历史并参考同类设备进行识别。

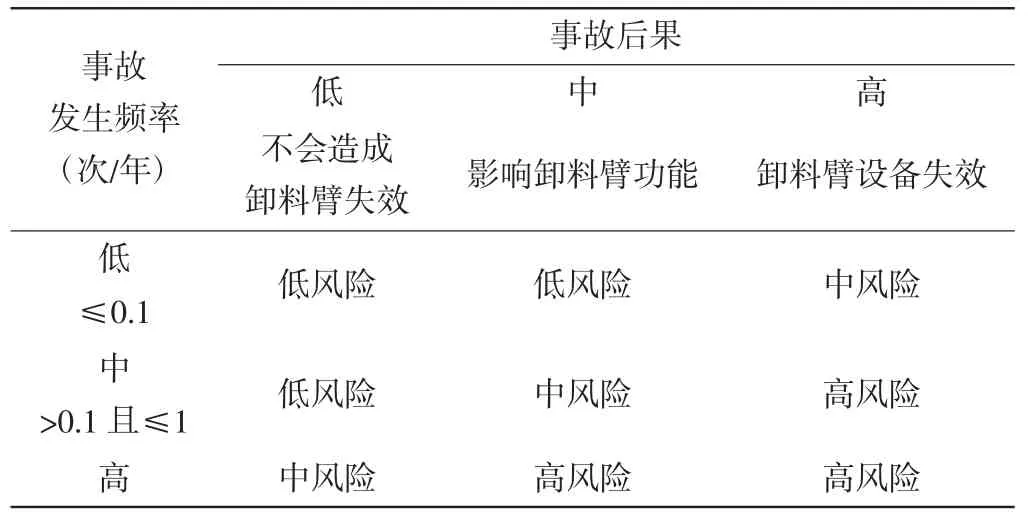

FMEA 是一种适合机械和电子硬件系统的定性分析方法[1]。FMEA 技术通过识别每一个系统或制造流程的故障类型,确保采取适合的安全措施,改善设计和可靠性。参考业界相关的事故安全等级规定,对卸料臂失效的风险定义为高、中、低三级(表1)。

表1 卸料臂失效分析风险等级矩阵

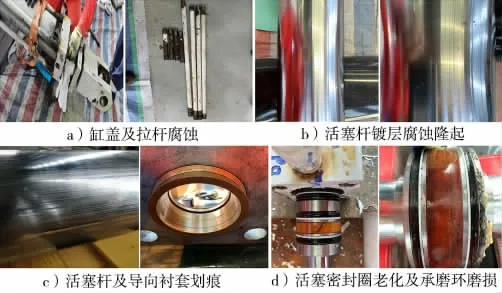

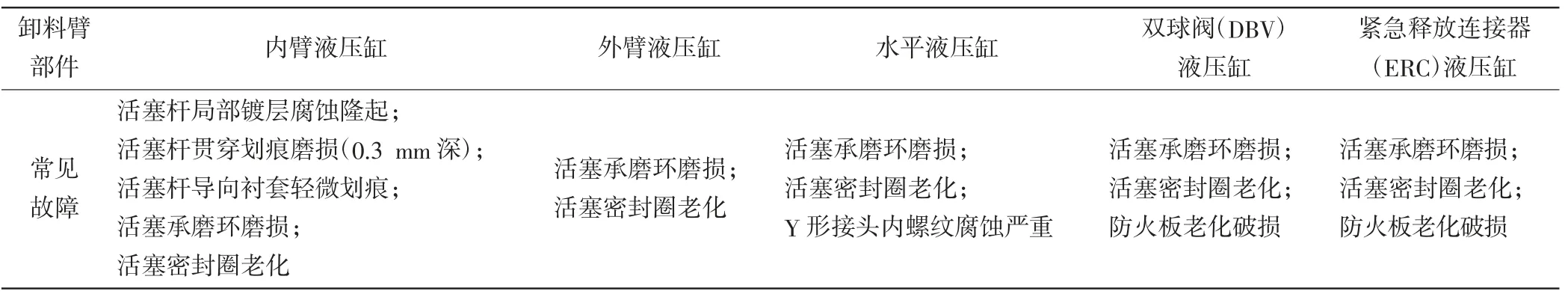

2.2 卸料臂液压缸故障调研

对运行13 年以上的卸料臂液压缸进行外观检查、内部拆检、渗透及射线检测。结果如图1 所示。液压缸外观检查发现,液压缸拉杆及螺栓腐蚀严重、活塞端面出现渗油现象。液压缸内部拆检发现,活塞杆局部镀层腐蚀隆起、活塞杆及导向衬套轻微划痕、活塞密封圈老化等问题。通过对缸筒和缸盖、活塞和活塞杆等承压部件渗透及射线等无损检测,未发现裂纹等表面及内部缺陷。卸料臂液压缸常见故障见表2。

图1 卸料臂液压缸检测结果

表2 卸料臂液压缸常见故障

3 卸料臂液压缸FMEA 分析

通过对卸料臂液压缸进行拆检和渗透检测,发现液压缸存在镀层失效,腐蚀、划痕拉伤及密封件老化等问题。

3.1 镀层失效、腐蚀

发生位置及表现形式为:活塞缸端面法兰、拉杆腐蚀,活塞杆镀层腐蚀隆起。

原因分析:活塞缸端面法兰与拉杆连接处,孔隙较大,易积聚盐雾、水汽,导致形成孔隙腐蚀。

镀层对微裂纹或孔隙极为敏感,在NaCl 的盐雾环境下,含有Cl-的水膜会迅速渗入镀层的裂纹和孔隙中,到达基体,就会发生电化学腐蚀,当腐蚀产物引起的膨胀力足够大时,就会引起镀层隆起[2]。

风险等级:中

解决措施:①通过对卸料臂液压缸螺杆与活塞缸端面法兰接触面涂抹玻璃胶进行隔离,有效解决孔隙腐蚀问题;②定期对暴露在环境外部的活塞杆及防衬圈进行清理,避免盐雾积聚。

3.2 划痕、拉伤

发生位置及表现形式为:活塞杆、导向衬套划痕、拉伤。

原因分析:活塞杆长期暴露在外部,盐分及杂质聚集其表面,在活塞杆运行过程中,细微杂质通过失效的防尘圈进入后,与摩擦副接触,致使出现拉伤、贯穿划痕;导向衬套与活塞杆之间的配合太紧,使活动表面产生过热,造成活塞杆表面铬层脱落而拉伤。

风险等级:高

解决措施:①清洗更换防尘圈;②修复活塞杆表面贯穿划痕拉伤;③修刮导向衬套内径或更换导向衬套,确保达到配合间隙。

3.3 密封件老化

发生位置及表现形式为:活塞密封圈老化、承磨环磨损老化、防尘圈老化。

原因分析:使用时间太长,密封件自然老化失效;装配不良,出现变形或损坏,致使密封件磨损老化。

风险等级:中

解决措施:①更换有效期内的密封件;②拆开检查,重新装配,并更换密封件。

4 卸料臂液压缸活塞杆表面修复

接收站卸料臂内臂液压缸在运行中存在端盖渗油现象,预防性大修过程中对内臂液压缸拆卸检查后,发现内臂液压缸活塞杆出现较深的划痕拉伤。通过前期调研,对活塞杆表面修复工艺的涂层硬度、耐腐蚀性、耐磨性、成本等进行了综合对比分析[3、4],选择激光补焊+热喷涂工艺进行修复。

4.1 活塞杆表面处理

(1)对活塞杆脱脂、清洗。

(2)通过磨床研磨和去除旧涂层。

(3)通过激光焊接补焊表面较为严重的划痕(靠近端面6 条)。

(4)使用60~80 目白钢玉砂料,对液压杆表面进行喷砂粗化,要求获得表面粗糙度Ra 在5~8 μm。

(5)喷砂后直径测量、外观缺陷检查、喷砂完成后粗糙度测量(实测为Ra5.11~6.02 μm)。

(6)对活塞杆表面进行除尘清理。

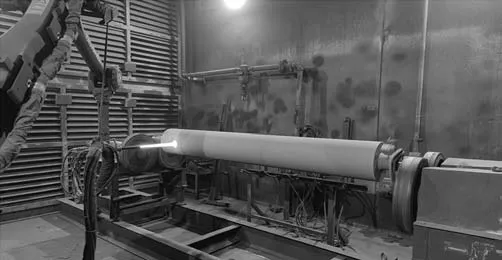

4.2 活塞杆表面超音速火焰喷涂(HVOF)工序施工

(1)活塞杆表面超音速火焰喷涂(图2)。

图2 超音速火焰喷涂(HVOF)施工过程

(2)活塞杆表面冷却和封孔处理。

4.3 活塞杆修复后涂层综合性能测试

通过磨床对活塞杆进行精加工,并对修复后的液压杆涂层的厚度、硬度、结合力、全跳动、圆跳动、直线度、表面精度进行测量。卸料臂液压缸活塞杆表面涂层性能对比检测结果见表3。

表3 活塞杆表面涂层性能对比

测试结果表明,与原有镀铬涂层相比,在确保全跳动、圆跳动、直线度、表面精度等均符合装配要求的前提下,修复后涂层厚度、硬度、结合力均优于原有涂层。目前经过3 年的使用,涂层综合性能良好。

5 结束语

(1)结合卸料臂液压缸实际检修状况,对其进行失效模式与影响分析,识别卸料臂风险因素。

(2)对活塞杆表面修复工艺的涂层硬度、耐腐蚀性、耐磨性、成本综合对比分析,选择激光补焊与热喷涂工艺相结合进行修复,效果良好。

(3)所述卸料臂液压缸完整性管理方案,可为LNG 接收站其余设备管理提供参考。