关于解决高乙烯基硅橡胶发黄问题的工艺流程设计

2022-08-26古明鲜

古明鲜,廖 萍

(四川化工职业技术学院,四川 泸州 646300)

随着硅胶生产工艺的成熟,越来越多的企业进行硅胶的生产研究。伴随着硅胶的普遍化生产,人们越来越注重硅胶的性能与外观等多方面因素。随着硅胶的发展,硅胶的生产企业之间的竞争也日益剧增。

本次实验主要针对A厂生产出的硅橡胶的黄化问题进行了研究。该厂区目前主要生产的硅橡胶规格为112-3、112-5、112-7、112-9四种规格的产品,这些规格的产品外观均出现发黄现象,特别是在做112-7产品时,黄化问题尤为严重。

本实验首先确定了该硅橡胶的原料为甲基乙烯基,对其合成原理进行了研究,并在该基础上,确定了甲基乙烯基硅橡胶的合成指标,再以此为基础,设计了合成路线。最终分别研究了5条聚合路线。分别为:(1)选用1号VMC(四甲基四乙烯基环四硅氧烷)(V4=95%)原料,将导热油温度设定为110 ℃,通过油浴加热物料至95~100 ℃,搅拌速率200 r/min,升温 95 ℃后立即加入碱胶聚合;(2)选用1号VMC(V4=95%)原料,将导热油温度设定为120 ℃,通过油浴加热物料至105~110 ℃,搅拌速率200 r/min,升温105 ℃后立即加入碱胶聚合;(3)选用2号VMC(V4=V4≥98.5%)原料,将导热油温度设定为120 ℃,通过油浴加热物料至105~110 ℃,搅拌速率200 r/min,升温105 ℃后立即加入碱胶聚合;(4)选用3号VMC(V4=90%≤V4<95%)原料,聚合条件同第3条工艺路线;(5)选用1号VMC(V4=85%≤V4<90%)原料,聚合条件同第3条工艺路线。

1 工艺流程设计

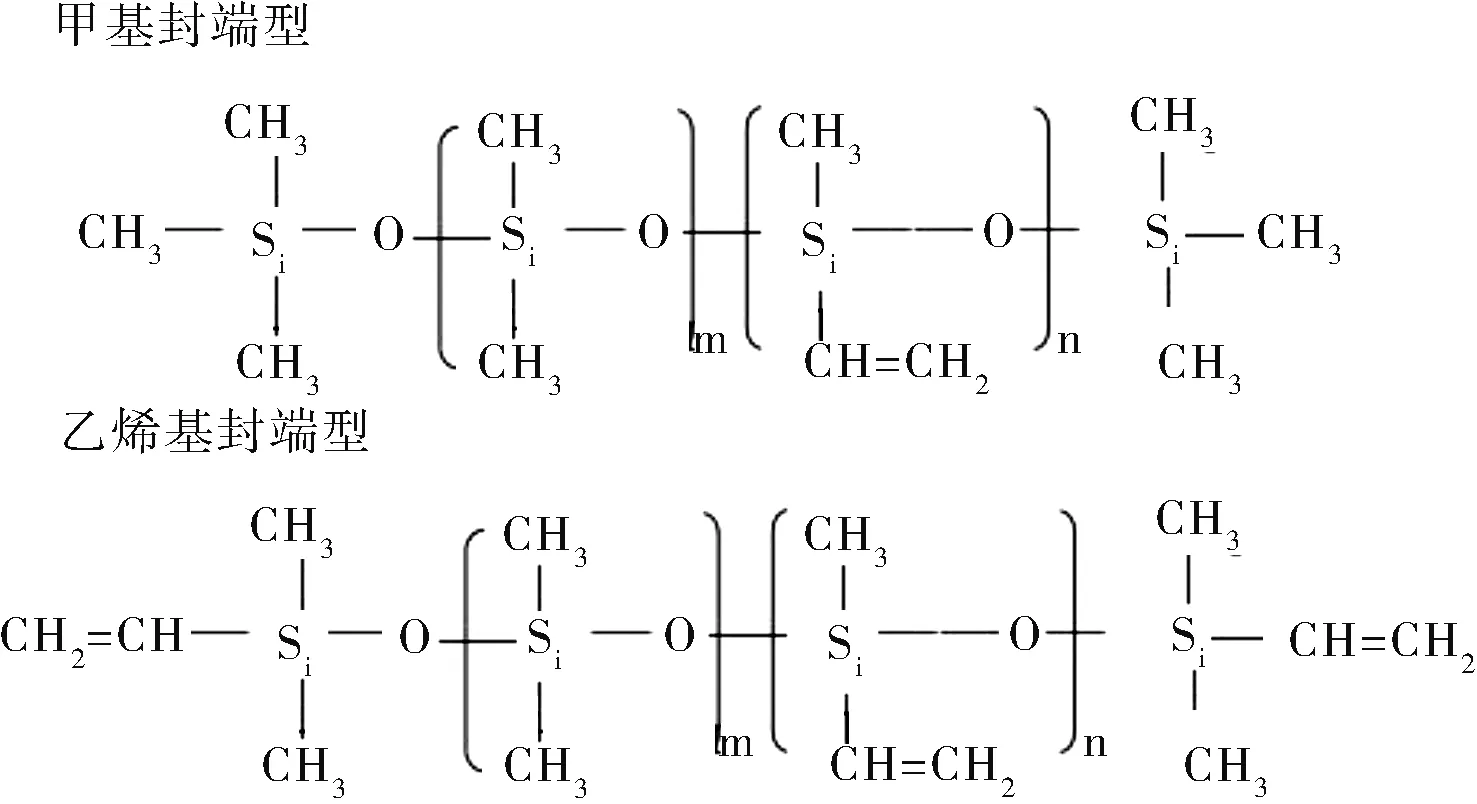

1.1 甲基乙烯基橡胶合成原理[1]

图1 甲基乙烯基橡胶合成原理图

乙烯基硅橡胶的合成属阴离子催化开环聚合反应。在碱催化剂的催化作用下,同时进行加热反应,会发生开环,即环硅氧烷Si-O-Si链会产生断裂反应。开环后,链端形成含阴离子的线状聚硅氧烷低聚体,进一步与环体发生反应,逐步形成高摩尔质量的线性聚硅氧烷。当链增长时,遇到封端剂或H2O时,反应将会停止,或者继续与所形成的大分子链发生反应,重新编排分子形成新的环体。在链变化过程中,可通过加热分解催化剂使反应趋于平衡稳定。

1.2 甲基乙烯基橡胶合成指标

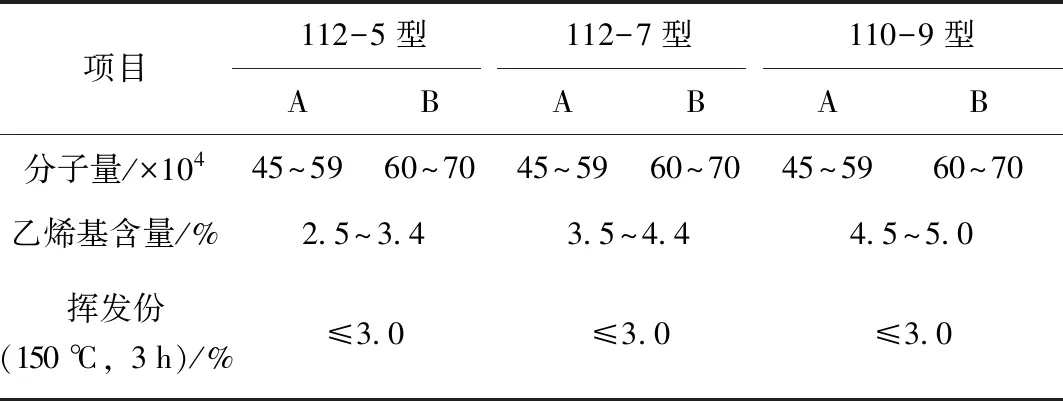

根据国家化工行业标准HG/T3312~3313-2000规定,110甲基乙烯基硅橡胶产品,根据乙烯含量不同,有不同的型号区分。产品外观应满足无色透明,无机械杂质等要求。乙烯含量规格见表1、表2所示。

表1 常规乙烯基含量规格

表2 高乙烯基含量规格

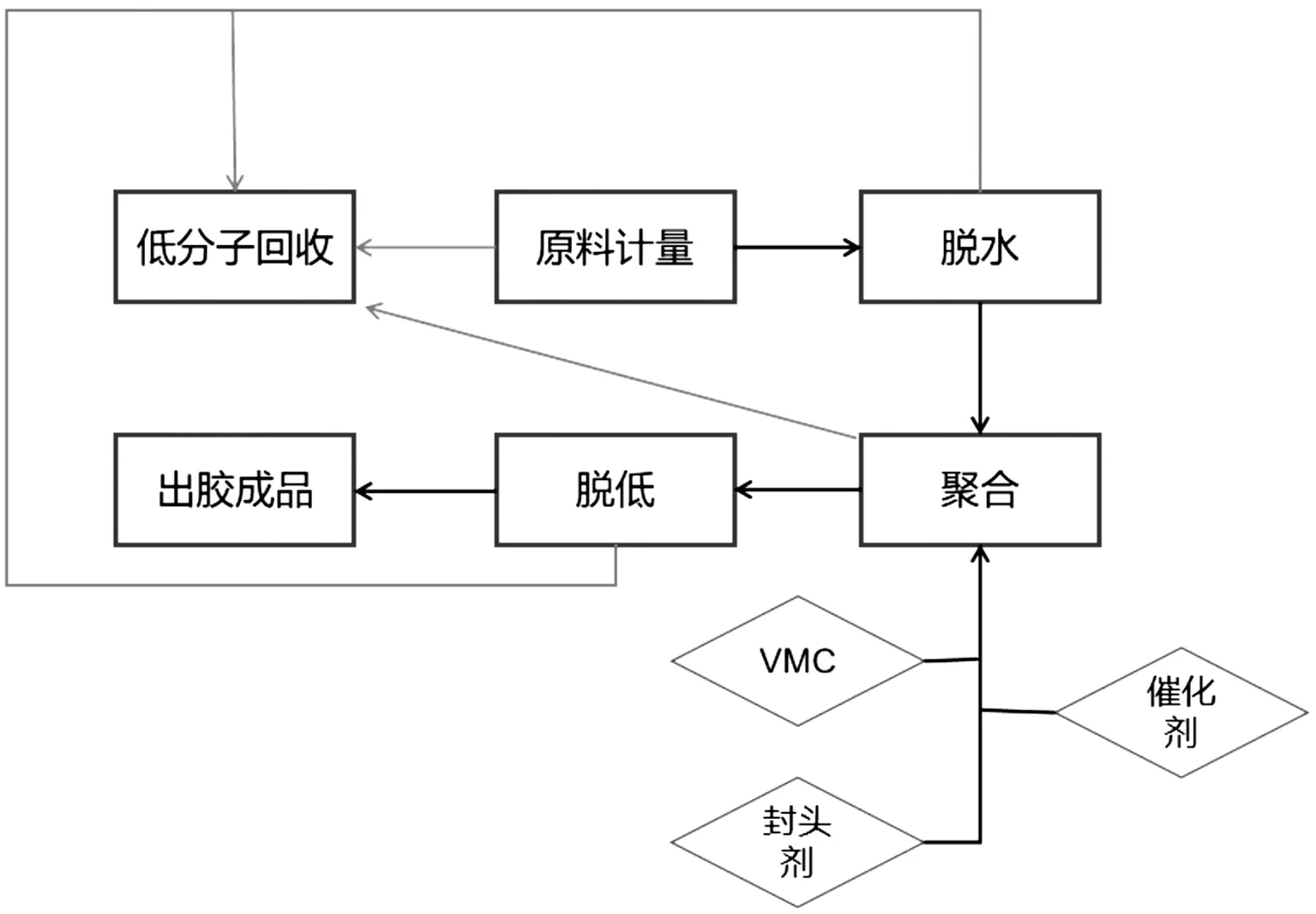

1.3 工艺流程设计

将称量好的原料(DMC二甲基硅氧烷混合环体)加入到脱水装置内进行脱水处理[2],除去水分,除完水分后进入聚合釜内进行聚合反应,反应完成后,将物料放入脱低系统内脱出未聚合的低组分,低组分被进行回收处理,剩下的通过测定,为合格产品,取出成品。工艺流程图见图2所示。

图2 工艺流程图

2 实验步骤与方法

2.1 实验仪器与试剂

实验仪器包括:电子控温磁力搅拌器,江苏金怡仪器科技有限公司等。

实验试剂包括:DMC,A厂区;1号MVC[3-4](V4含量95%左右),A厂区;2号MVC(V4≥98.5%),A厂区;3号MVC(90%≤V4<95%),A厂区;4号MVC(85%≤V4<90%),A厂区;二甲基硅油[5],安徽艾约塔硅油有限公司;催化剂(四甲基氢氧化铵[6],默克Sigma-Aldrich)等。

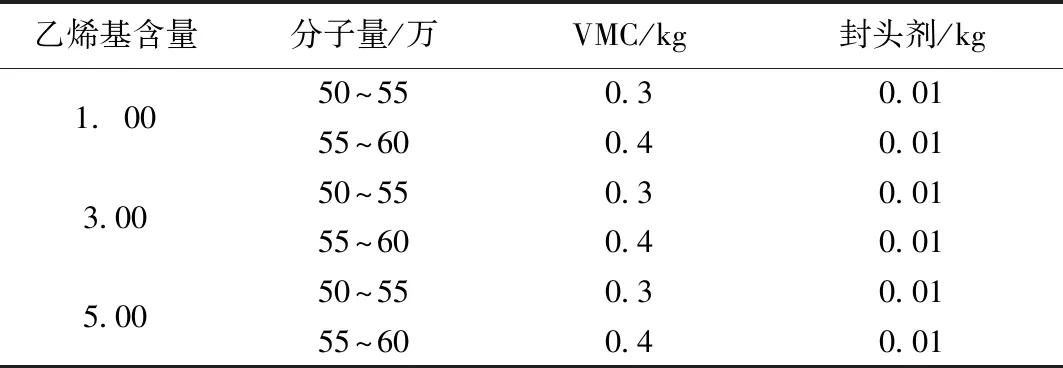

纯DMC的配制见表3所示。

表3 DMC配制处方

2.2 实验步骤与方法

2.2.1 实验步骤

(1)备料

计量槽备料进2.4 kg纯DMC,DMC进料完成后脱计量槽抽负压至-80 kPa,将计量槽储罐抽料软管放入已完成称重的VMC桶内抽取VMC,抽料过程中注意真空罐内的压力变化,同时关注VMC桶内物料的减少情况,避免抽完后,未及时关闭抽料阀,计量槽内吸入大量空气。

(2)聚合

计量槽备完料后,聚合釜开始进料,将计量槽内备好的原料压入到聚合釜内,现场人员需要确认计量槽内原料已压完。聚合釜内今晚料后开始启动搅拌,现场操作人员加封头剂,并升温,搅拌30 min后,温度达到110 ℃时加入碱胶聚合。现场人员关注聚合效果,确认无问题后,搅拌转速降低,搅拌40 min。

(3)脱低

完成聚合后,将聚合釜内物料压入平衡罐,至少平衡1 h,1 h后开始压料脱低,脱低过程中需要注意脱低温度,脱低温度不得超过165 ℃,绝压与常规生胶压料相同。同时脱低过程中关注脱低分子器挂丝情况,中控观察脱低受器脱低量,是否存在脱低量偏大或偏小现象。

2.2.2 聚合反应批次化处理

(1)第一批次聚合

称取5 kg DMC于烧杯;将导热油温度设定为110 ℃,通过油浴加热物料至95~100 ℃,搅拌速率200 r/min,1号VMC:0.3 kg 二甲基硅油:0.01 kg;物料达到95 ℃后,立即加入碱胶进行聚合;

(2)第二批次聚合

称取5 kg DMC于烧杯;将导热油温度设定为120 ℃,通过油浴加热物料至105~110 ℃,搅拌速率200 r/min,1号VMC:0.3 kg 二甲基硅油:0.01 kg;物料达到105 ℃后,立即加入碱胶进行聚合;

(3)第三批次聚合

称取5 kg DMC于烧杯;将导热油温度设定为110 ℃,通过油浴加热物料至95~105 ℃,搅拌速率200 r/min,2号VMC:0.3 kg 二甲基硅油:0.01 kg;物料达到95 ℃后,立即加入碱胶进行聚合。

(4)第四批次聚合

称取5 kg DMC于烧杯;将导热油温度设定为110 ℃,通过油浴加热物料至95~105 ℃,搅拌速率200 r/min,3号VMC:0.3 kg 二甲基硅油:0.01 kg;物料达到95 ℃后,立即加入碱胶进行聚合;

(5)第五批次聚合

称取5 kg DMC于烧杯;将导热油温度设定为110 ℃,通过油浴加热物料至95~105 ℃,搅拌速率200 r/min,4号VMC:0.3 kg 二甲基硅油:0.01 kg;物料达到95 ℃后,立即加入碱胶进行聚合。

3 结果与讨论

3.1 常规生产条件下的实验结果

使用1号MVC聚合反应结果见表4所示。从数据可以看出,仅改变聚合温度,其他条件不变的情况下,温度较低的一组,所得产品外观有轻微发黄现象,温度较高的一组,所得产品外观发黄。说明温度的高低会对乙烯基聚合完成后的外观产生影响。

表4 常规聚合反应结果

3.2 改良生产条件后的实验结果

常规生产条件下,温度越高,乙烯基聚合产品发黄程度越高,为了解决高温下聚合物发黄的问题,我们对生产条件进行了改良。改良后的实验结果见表5所示。从结果可以看出,在相同实验条件下,使用不同的VMC,得到的结果不同。2号VMC所获得的聚合物外观最好,为无色透明状态,3号VMC聚合物外观轻微偏暗,4号VMC聚合物外观和1号VMC结果一样,均偏黄。实验结果说明,当VMC≤98.5%时,所活得的聚合物外观较好。

表5 改良聚合反应结果

4 结 论

本次实验主要研究了聚合阶段不同的实验条件对聚合产物外观的影响。常规生胶聚合方式为:使用95%左右的VMC为原料,将导热油温度设定为110 ℃(120 ℃),通过油浴加热物料至95~100 ℃(105~110 ℃),搅拌速率200 r/min,升温 95 ℃(105 ℃)后立即加入碱胶聚合,此时的聚合物产品表现为低温状态下,外观轻微发黄,高温状态下,外观发黄。为了研究出外观更好的聚合物产品,本次实验调整了聚合反应的反应条件以及VMC的原料选择,更改后的结果可以看出,改变实验条件后:导热油温度设定为120 ℃,通过油浴加热物料至 105~110 ℃,搅拌速率200 r/min,升温105 ℃后立即加入碱胶聚合,相同的高温条件下,VMC含V4含量的不同,对聚合物外观的影响比较大,V4含量在85%左右时,黄变较为明显;V4含量在90%左右时,黄变轻微;V4含量在95%左右时不在黄变,V4含量在98%左右时表现清澈透明。

通过本次实验可以看出,影响聚合物发黄的原因不仅仅时温度,还有V4的含量。当VMC中其他组分含量较多以后,会导致生胶在聚合过程中发生黄变性。根据本次实验结果可以看出,在制作高乙烯基生胶时,选择V4含量超过95%的VMC环体所获得的聚合产物外观较好。