铁前全流程工艺质量评价体系构建与应用批

2022-08-26胡金波司新国

魏 尧,胡金波,司新国

(河钢集团唐山钢铁集团有限责任公司,河北唐山 063600)

0 引言

唐钢新区高炉采用高碱度烧结矿+酸性球团矿+自熔性球团矿+块矿的炉料结构。由于球团矿的冶金性能存在先天的劣势,特别是软化和熔滴特性,无论是酸性球团还是自熔性球团均不能和高碱度烧结矿相比拟。球团矿比例增加势必会造成高炉的软熔带变化,同时球团矿的自然堆角远小于烧结矿,随着其入炉比例增加,已经影响了高炉布料,使得高炉上部两股气流控制难度加大,布料的影响和高炉软熔带的变化二者均不利于高炉气流的稳定。唐钢新区高炉陆续投产后,高炉入炉球团矿比例逐步提高,高比例球团矿冶炼带来的弊端逐步显现。其主要表现为局部气流不稳定,炉身静压周向不均,严重时窜气,造成顶压波动;料尺行走状况差,多滑尺和塌料;炉身中下部容易黏结,高炉操作炉型维护困难、操作区间窄、操作难度大。由于高炉顺行状态差,强化冶炼受限,各指标均不同程度受影响。

为了消除高比例球团矿给高炉冶炼带来的影响,本文结合高炉高比例球团矿冶炼特点,从炼铁技术管理角度,制定了提升高比例球团矿高炉操作稳定性的工艺措施,重点从高炉物料质量监控、物料质量稳定、物料质量异常波动反馈及有害元素控制等方面制定了改进措施。

1 高炉物料质量指标监控

2020年9月至2021年4月,唐钢新区三座2922m3高炉陆续点火投产,高炉投产稳定运行后,炉料结构为50%烧结矿+40%球团矿+10%块矿,和传统炉料结构相比烧结矿比例降低了20%~25%,球团比例提高了将近30%,为高炉操作带来了不便。这就需要严把高炉入炉物料的质量关,稳定提升高炉入炉物料质量,为高炉顺行提供条件。高炉入炉物料主要包括:焦炭、烧结矿、球团、块矿、煤粉,不同物料的质量变化对高炉影响不尽相同。结合高炉高比例球团冶炼特点,根据物料和某个指标的影响大小,将其分为主要物料的关键指标、主要物料的一般指标和一般物料的质量指标。焦炭冷强度、热性能,烧结矿的低温还原粉化指数、转鼓指数,球团矿的膨胀指数,熔剂球的低温还原粉化指数等指标,对高比例球团的高炉冶炼有着至关重要的影响,因此作为主要物料的关键指标重点关注。块矿、煤粉质量,以及主要原料中的化学成分指标对高炉顺行影响相对较小,或者影响温和,常规跟踪监测即可。

1.1 一般质量指标控制

由于唐钢新区高炉使用块矿为长协进口矿,物化性质稳定,高炉喷吹煤粉的煤源固定,喷吹性能、化学成分、热值能保持稳定,并且二者本身对高炉冶炼影响权重较小,所以把化学成分作为常规检测项目,可以满足高炉日常生产的工艺需要。同时主要物料的化学成分作为一般质量指标,同样作为日常跟踪检测项目。以上指标出现异常、超出控制范围,根据具体影响情况,通过高炉的工艺调整完全可以应对。除此之外,开发新煤种时,需要对煤粉的喷吹性能做检测,包括煤粉灰熔点、黏结性指数、爆炸性、着火点温度等,综合评价其品质。

1.2 主要物料的关键指标控制

1.2.1 焦炭质量关键指标的控制

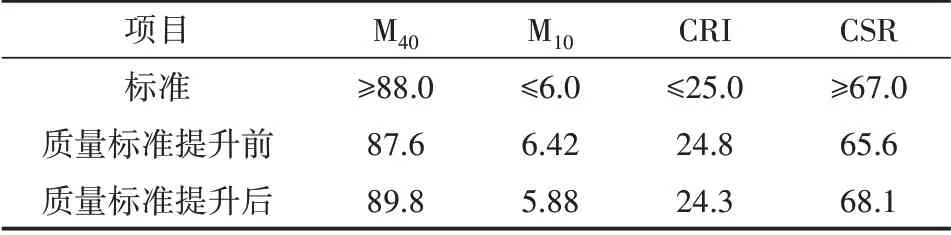

由于球团矿比例增加,高炉料柱的构成以及矿石的软熔特性发生变化,需要焦炭提供支撑。保持高炉料柱的透气性,需要良好的焦炭粒度和强度,尤其是保持炉身中下部至炉缸焦炭的整体粒径,维持其功能的完整性。其目的在于为煤气上升、熔融矿石以及初成渣铁下降提供通道,同时改善炉缸的透气、透液性,活跃炉缸,促进渣铁排放。新区高炉投产之初焦炭转鼓M10一直在6.5%左右,热性能CSR在65%左右,球团矿比例提升后,高炉的顺行状况受到影响。为解决这一问题,将焦炭入炉质量标准提升,从焦化配煤结构调整入手,配合工艺控制优化,提升入炉焦炭的转鼓、热性能指标。唐钢新区高炉焦炭的关键质量指标如表1所示。

表1 唐钢新区高炉焦炭的关键质量指标 %

1.2.2 球团矿关键指标的控制

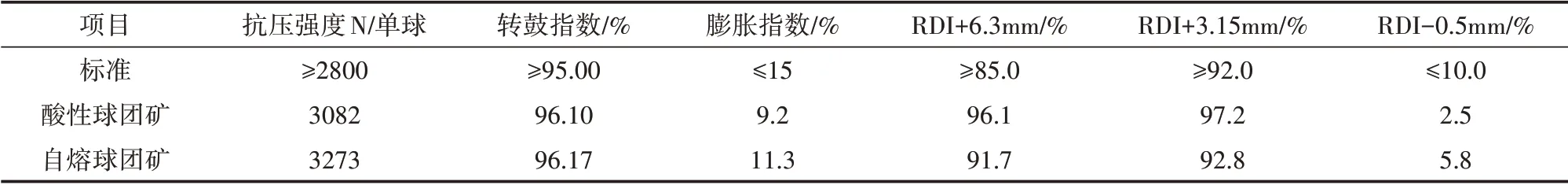

由于球团矿比例逐步提升,其质量对高炉影响权重相对更高,所以对球团矿的质量要求要更加严格。球团矿比例增加后高炉料柱构成和软熔特性发生变化,气流分布受到影响,故作为影响较大的主要物料重点监控。其中酸性球团矿低温还原粉化指标较好并且稳定,所以每月抽查一次;因自溶性球团粉化指标不稳定并且低温区更容易粉化,现改为每天一次常规检测;球团还原膨胀指数作为关键指标重点监测控制,之前指标控制为≤18%,目前下调至≤15%,实际控制值在10%左右,减小其对高炉气流分布影响,减少炉墙黏结;球团抗压、转鼓指数均作为关键指标控制在较高水平,减少球团在料柱中形成粉末。唐钢新区高炉球团矿的关键质量指标如表2所示。

表2 唐钢新区高炉球团矿的关键质量指标

1.2.3 烧结矿关键指标的控制

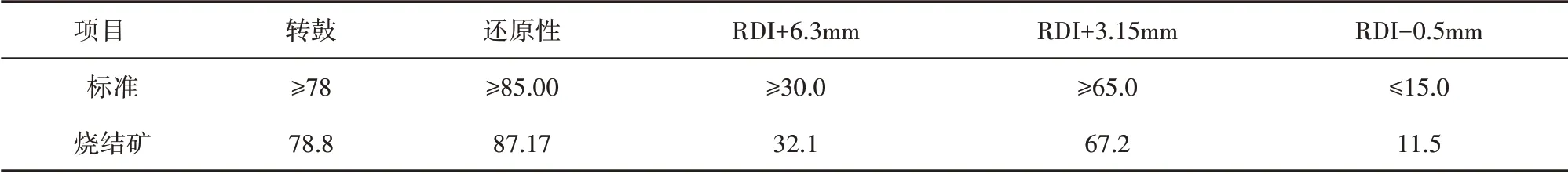

唐钢新区综合考虑烧结矿的性能和高炉的酸碱平衡,控制烧结矿碱度在2.0~2.15,在此基础上,进一步提高烧结矿的冶金性能。烧结矿冶金性能优势在于高温冶金性能突出,比还原性较球团矿和块矿要好,然而低温还原粉化和冷态强度要弱于球团矿和块矿,因此烧结矿重点监控低温还原粉化和转鼓指标。其中低温还原粉化指标对于高炉中上部低温区料柱的透气性有着至关重要的影响,烧结矿在高炉的低温区更容易粉化,故此唐钢新区烧结矿严格控制RDI-3.15这一指标在35%以下,为兼顾还原性,一般控制在30~35%之间,此时还原性能保持在85%左右。唐钢新区高炉烧结矿的关键质量指标如表3所示。

表3 唐钢新区高炉烧结矿的关键质量指标 %

2 高炉入炉物料质量稳定措施

高炉一方面要求物料质量好,满足入炉标准,另一方面要求物料质量稳定,尽量减少波动频率和波动幅度。高炉物料在一个基本质量水平的稳定相比在一个较高水平上大幅度波动,更有利于高炉的长周期稳定顺行,故高炉要取得较好的指标更加依赖于物料质量的稳定。然而受经营成本以及物料资源限制,高炉入炉焦炭、烧结矿、球团矿的配料结构不会一成不变,另外优质资源供给更是有限,二者都导致了高炉的主要原燃料质量会不可避免地波动。高炉物料稳定对于每个钢铁企业来说都是控制重点,也是控制难点。

2.1 高炉主要入炉物料的稳定措施

(1)高炉主要入炉物料的稳定关键在于资源的稳定,而资源平衡受限较多,需制定计划,有序安排焦炭、烧结矿、球团矿生产所用原料的采购入厂,同时还要考虑库存合理。重点要管控环保限产期间的焦煤、白灰、石灰石用料需求和资源平衡,尽量减少因资源供给造成的配煤、配矿结构调整,对高炉入炉原燃料质量的影响。

(2)优化物料配料结构不能单纯从成本考虑,还要结合性能综合考虑,要满足各工序正常工艺参数的控制,保证产品质量是首要条件。

(3)对影响生产工艺控制的设备进行积极维护,尤其是涉及设备功能精度的圆辊、布料闸门、皮带秤、测量仪表等关键设备,杜绝因设备问题造成的焦炭、烧结矿、球团矿质量波动。

(4)从各工序工艺参数控制到各成品物料槽位控制等进行全方位重新梳理,制定标准化、规范化的操作要求,通过不断完善标准化操作,实现工艺和产品质量稳定。

2.2 物料波动后高炉的应对措施

从资源结构上可以减小高炉用料的质量波动,但是不会完全消除。因为不可避免的资源结构调整,或者某一种矿粉、煤种质量异常引起的焦炭、烧结矿或者球团矿质量变化,都会造成高炉用料质量的波动,这就需要从技术管理上弱化这种影响,同时向高炉发出预警。

(1)对烧结矿、球团矿用矿粉,焦炭用煤进行质量评估分级。将对炼铁过程质量影响权重较大的和本身质量不稳定的列为一类资源,作为重点监控对象;将对炼铁过程质量影响权重较小的和本身质量相对稳定的列为二类资源,对其进行常规检测跟踪。将原燃料质量评估分级重心放在一类资源上,在实现资源质量有效控制的同时,可以减少人力的浪费;同时当过程质量出现波动后,可以快速找出症结所在,并予以纠正。

(2)建立质量反馈机制。在监测中发现某一种矿粉或者煤粉质量异常,立即向相应用户,即焦炭、烧结矿或者球团矿生产工序发出预警,后者根据原料异常变化的幅度和时间进行评估,分析可能引起的质量指标变化,有针对性地进行工艺调整。对其产品相应质量指标进行全方位检测,对质量变化情况进行评价并向高炉预警,使高炉主动采取应对措施,减小影响。另外,由于质检取样不是在线动态监测取样,现行的取样密度决定了物料质量异常存在漏检可能,故在对高炉主要用料检测时发现异常,要快速向上反馈,找出质量变化原因并予以纠正,同时向高炉发出预警。

(3)当高炉入炉物料质量波动不可避免时,质量异常的物料和正常物料要区分对待。高炉料仓要单独存放质量波动物料,和正常物料搭配入炉,并根据其质量状况决定其入炉配比,将集中大量配吃改为少量、长时间配吃,将质量波动风险降至最低。同时独立存放质量波动物料的料仓,在管理上和正常料仓要区别对待,严格控制筛分速度,调整存放焦炭和烧结矿料仓的闸门开度,控制焦炭筛分速度≯1.5t/min,烧结矿筛分速度≯3t/min,为正常筛分速度的70%,最大限度减少粉末入炉。高炉应根据物料变化的幅度进行基本制度调整,以负荷调整为主,上部装料应有针对性地对边缘和中心进行疏导。

3 碱金属、锌的控制

碱金属、锌对高炉冶炼危害极大,当入炉负荷超出高炉本身的代谢能力后,其影响会逐步显现。最直接的影响是:碱金属和锌元素持续在高炉循环富集,造成高炉上部以及煤气管道黏结,影响操作炉型,同时碱金属和锌蒸汽随煤气进入耐火材料缝隙和风口套间隙,遇冷析出并膨胀,对耐火材料和风口组件造成不可逆的损坏,影响高炉长寿。其间接的影响是:碱金属在高炉内加快了焦炭劣化反应进程,影响了高炉料柱透气性和炉缸工作状态,同时会导致球团“灾难性膨胀”,影响高炉的冶炼进程,对于唐钢新区高炉高比例球团冶炼影响更甚。唐钢新区高炉采取疏导两股气流的装料制度,炉顶温度在100~160℃之间,当冶炼强度较高时,炉顶温度在100~120℃之间,气流状态和炉顶温度水平均不利于有害元素排出。

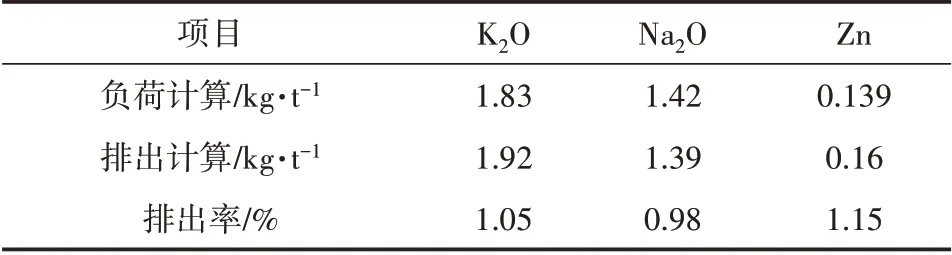

唐钢新区全部投产后,在不同时间段和不同炉况状态下,对三座高炉入炉有害元素收入、支出进行校核,同时参考行业控制标准,总结得出唐钢新区高炉有害元素入炉控制标准为:碱负荷≤3.5kg/t(其中钾负荷要求小于2kg/t)、锌负荷≤0.2kg/t。在此标准以内,可以实现有害元素收支平衡,避免形成碱、锌灾害。表4为2022年1月份高炉有害元素收支平衡校核。

表4 高炉有害元素收支平衡校核

为降低高炉有害元素负荷,将富含有害元素的高炉干法除尘灰和烧结机头一、二电场除尘灰外售,减少有害元素在工艺内的循环,增加工序上的排碱、锌渠道,分担高炉负担。2021年7月份以后有害元素入炉负荷能控制在入炉标准之内。有害元素入炉趋势如图1所示。

图1 有害元素入炉趋势

4 控制措施实施效果

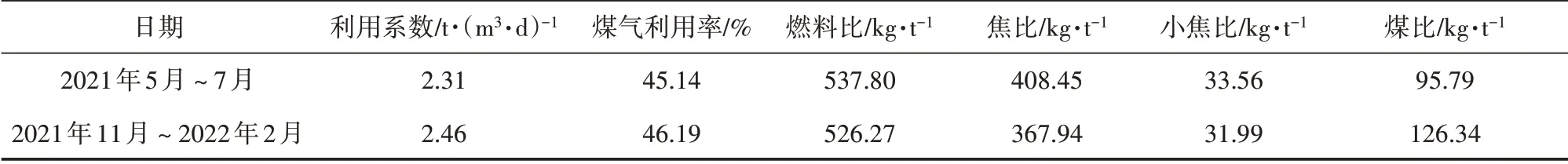

由于高炉原燃料质量的改善,并且在一定水平上保持稳定,消除了因球团矿入炉比例增加带来的消极影响,高炉操作空间更加广阔,气流稳定性增强。首先有高质量焦炭做支撑,同时高炉整体炉料质量稳定、可控,高炉炉缸活跃、中心料柱透气性好,这为高炉中心气流稳定提供保了障。高炉中心气流自下而上地“通透”,使上部疏导边缘成为可能。另外通过装料制度的调整,减轻了高炉边缘负荷,实现了块状带对气流进行的三次分配优化,提高了煤气利用率。高炉整体顺行状况大幅度改善,各主要指标显著提升,高炉现主要指标如表5所示。

表5 高炉现主要指标

5 结语

高炉原料是顺行的基础,其中主要物料的关键指标和质量短板是重点监控对象。高比例球团冶炼带来的影响可以通过对主要物料的质量控制,利用技术手段使其质量和性能稳定,能够在高比例球团矿的条件下保证高炉顺行和进一步强化指标。

高炉炼铁技术管理要放眼铁前全流程,从单品种料,即矿粉、原煤、熔剂等质量控制开始,到焦炭、烧结矿、球团矿配料结构以及生产工艺和产品控制,再到高炉入炉原燃料质量控制,最终到高炉的工艺质量管理,实现了高炉炼铁技术管理的完整性、系统性,保证整个炼铁工序的稳定。