浮置板轨道减振垫的刚度测试与评价

2022-08-25赵泽明丁文灏程奕龙丁德云

韦 凯 ,赵泽明 ,王 显 ,丁文灏 ,程奕龙 ,丁德云

(1.西南交通大学高速铁路线路工程教育部重点实验室,四川 成都 610031;2.西南交通大学土木工程学院,四川成都 610031;3.北京九州一轨环境科技股份有限公司,北京 100070)

近年来,随着我国城市轨道交通的迅猛发展以及运营速度的不断提高,列车运营引起的环境振动噪声问题愈发严重[1].减振垫浮置板轨道作为城市轨道交通减振措施的一种,应用量与日俱增,但国内尚未形成浮置板轨道减振垫的测试与评价标准.同时,大量运营实践表明,在一些铺设减振垫浮置板轨道的地段仍存在振动噪声超标问题.究其原因,是由于目前国内尚未形成浮置板轨道减振垫的测试与评价标准,而是简单沿用国外有砟道床减振垫的测试荷载范围以及国内单一温度(23 ℃)固定频率(4.0 Hz)的测试标准.然而,减振垫高分子材料力学性能与环境温度、加载频率、加载振幅及预压大小等因素密切相关[2],所以目前国内采用的测试方法不能准确反映减振垫高分子材料的真实力学性能,将影响减振垫浮置板轨道振动传递特性及减振效果的准确评价.

在理论研究方面,已有众多学者通过建立浮置板轨道结构三维有限元模型,分别研究了不同橡胶减振垫刚度对浮置板轨道结构固有频率、振型及振动传递特性的影响[3-6].然而,由于以上研究均将减振垫刚度考虑为固定常量,忽略了减振垫高分子材料随频率、预压非线性变化的力学特征,导致无法准确反映减振垫浮置板轨道在真实服役状态下的振动传递特性.Li等[7]通过试验测试与仿真分析研究了不同簧上、簧下质量对浮置板轨道减振性能的影响,得到增加簧下质量可降低轨道结构固有频率,提高减振效果的结论,证明了减振垫在不同预压状态下会影响浮置板轨道的振动特性;葛辉等[8]测试了-40~30 ℃温度范围内橡胶减振垫的静刚度,并用车辆-轨道耦合动力学模型计算分析了减振垫刚度温变效应对轮轨系统振动相应的影响,但其刚度测试荷载范围计算过于简化,并且评价方法不够全面.在轨道结构其他高分子减振材料的研究中,Wei等[9-10]针对扣件系统内弹性垫板频变特性进行了相关测试与研究,得出钢轨垂向共振频率在考虑弹性垫板频变特性时会有所增的结论,验证了在轨道结构振动传递特性的准确评价中考虑高分子材料的频变力学特性的必要性.

本文以聚氨酯减振垫与橡胶减振垫为研究对象,参考规范DIN 45673-7—2010[11]中浮置板轨道减振垫刚度测试与评价方法,得到了减振垫在不同预压条件下宽频范围内的刚度.在此基础上,应用减振垫浮置板轨道有限元模型,分析了有/无车辆荷载两种情况下是否考虑减振垫力学频变特性对浮置板轨道结构固有频率与导纳特性的影响.研究结论以期为准确测试与评价浮置板轨道减振垫真实力学性能,以及科学设计浮置板轨道振动传递特性提供理论指导.

1 浮置板轨道减振垫刚度测试与评价方法

浮置板轨道减振垫与有砟道床减振垫的真实服役状态条件具有明显差异,因此,浮置板轨道减振垫的测试与评价方法也不应直接参考有砟道床减振垫,而应根据具体服役状态条件下承担的荷载情况进行分析.本文参考德国标准DIN 45673-7—2010[11]中浮置板轨道减振垫测试与评价方法,对比分析了聚氨酯减振垫与橡胶减振垫的力学性能,并为浮置板轨道振动传递特性分析提供科学准确的计算参数.

1.1 静刚度测试与评价方法

浮置板轨道减振垫测试时,测试样品尺寸为300 mm × 300 mm × 安装厚度,并于试验开始前至少在室温23 ℃条件下保持16 h.正式加载时,需在减振垫上下两侧各插入一张同减振垫尺寸相同的砂纸,测试荷载通过减振垫上下两侧的加载钢板与支承钢板进行施加.测试加载速率保持在0.01 (N/mm2)/s,静刚度测试时共循环加载3次,每次循环荷载最大值均应超过静刚度测试最大值,并根据第3次测试荷载-位移曲线进行刚度计算与评价,评价方法共包括 3 种,见式(1).

式中:σ0为减振垫最小负载,来自轨道板自身重量包括轨道、轨道扣件系统等组成部分的静载;σ1为减振垫服役负载,σ1=σ0+Φ1σPV,Φ1为正常动态系数,σPV为垂向荷载;σ2为减振垫最不利负载,σ2=σ0+Φ2σPV,Φ2为冲击系数;s0、s1、s2、s0.01分别为荷载σ0、σ1、σ2、0.01 N/mm2作用下减振垫的压缩位移;Cstat,z1、Cstat,z2、Cstat,z3分别为浮置板轨道的变形计算、静态力学分析、弯曲变形分析采用的静刚度.

1.2 动刚度测试与评价方法

减振垫动刚度测试时,测试样品尺寸、加载装置、环境温度均与静刚度测试条件相同.与目前国内浮置板减振垫测试方法不同,规范DIN 45673-7—2010中要求浮置板轨道减振垫动刚度应分别采用3种不同平衡预压条件进行测试,并要求测试5.0、10.0、20.0、30.0 Hz频率下的动刚度.3种预压荷载如式(2)所示.

式中:预压σv,1为浮置板轨道自重,该方法用于计算无车载条件下浮置板轨道的调谐频率,可用于无车载条件下浮置板轨道实测固有频率进行验证;预压σv,2为浮置板轨道自重加上一半的车辆荷载,该方法测得的动刚度可反映减振垫在车辆准静态荷载作用下减振垫的动刚度,用于车辆轨道动态安全性指标分析;预压σv,3为浮置板自重加上全部的车辆荷载,该方法测得的动刚度可反映减振垫在随机振动荷载激励作用下减振垫的动刚度,可用于计算有车载条件下的轮轨共振频率,准确评价减振垫的插入损失.

1.3 测试荷载参数确定

由于减振垫浮置板轨道结构设计参数各异,例如:浮置板结构尺寸、运营车辆轴重等,因此,无法明确给出减振垫刚度测试通用的荷载范围,但可根据具体服役状态确定该条件下减振垫刚度测试对应的荷载范围,即根据实际浮置板轨道结构自重以及浮置板轨道系统承担的荷载大小确定测试样品的荷载范围.

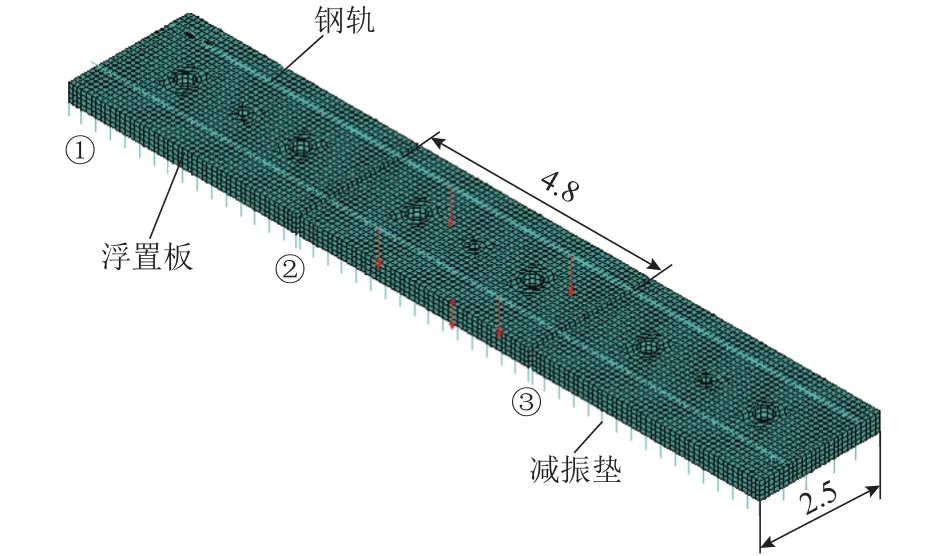

本文以长4.8 m、宽2.5 m、厚0.3 m的浮置板轨道结构为例,为避免板端边界效应,建立了3块浮置板轨道结构有限元模型,如图1中 ①、②、③所示,轨道结构计算参数见表1.采用均匀离散支承的弹簧模拟板下减振垫,支承弹簧与板下基础采用固定约束方式,钢轨两端采用对称约束,浮置板轨道在限位凸台位置处施加水平约束.由于减振垫刚度不同会影响测试样品300 mm × 300 mm尺寸范围内承担的荷载大小.因此,本文为确定减振垫测试样品合理的荷载范围共设置了5种工况,面刚度分别为0.010、0.015、0.020、0.025、0.030 N/mm3,计算不同减振垫刚度情况下减振垫测试样品承担的浮置板自重荷载σ0以及列车荷载σ1、σ2,如图2.

图1 浮置板轨道有限元模型(单位:m)Fig.1 Finite element model of floating slab track (unit:m)

表1 有限元模型参数Tab.1 Parameters of the finite element model

由图2可知:浮置板轨道减振垫刚度在0.010~0.030 N/mm3范围内变化时,测试样品承担的自重荷载为0.009 N/mm2;当叠加车辆轴重作用后(正常动态系数取1.1),减振垫测试样品承担的荷载为0.028~0.030 N/mm2;当叠加车辆轴重作用后(动态冲击系数取1.3),减振垫测试样品承受的荷载为0.032~0.034 N/mm2.为方便试验测试,本文选取自重荷载σ0=0.009 N/mm2、列车荷载σ1=0.029 N/mm2、σ2=0.033 N/mm2.

图2 减振垫荷载范围Fig.2 Load range of different stiffness damping pad

2 试验测试与分析

由于目前国内大多数力学试验机测试频率均无法达到10.0 Hz及以上,故本文在测试减振垫动刚度时参考了文献[2]中应用温频等效原理以及WLF(Williams-Landel-Ferry)方程的方法对减振垫在不同预压条件下的动刚度进行了测试.

2.1 试验测试

减振垫刚度测试所需的试验设备与配件如下:1) 配备有温度控制箱的力学试验机,该力学试验机可施加10 kN以上荷载,其精度为100 N,示值允许偏差不大于1%.温度控制箱能在 -70~100 ℃范围内实现无级调节及恒温保持;2) 长、宽、高分别为300、300、20 mm 的加载钢板与支承钢板;3) 粒度为P120的砂布;4) 可在试验过程中记录减振垫测试样品荷载-位移曲线、采样频率不低于100 Hz的传感器,并且位移测量精度控制在 ± 0.01 mm.

试验测试时自下而上依次安装:支承钢板、砂纸(砂粒面朝上)、被测减振垫、砂纸(砂粒面朝下)、加载钢板、钢轨,并按照1.3节中有限元分析得到的测试荷载范围进行加载测试,如图3所示.考虑减振垫刚度测试时上方加载钢板与钢轨的重量,实际测试时自重荷载σ0=0.006 N/mm2、列车荷载σ1=0.026 N/mm2、σ2=0.030 N/mm2.3 种减振垫刚度评价时,均需对测试样品进行3次测试,每次测试结果与平均值均保持在5%的误差范围内,则认为测试数据有效.

图3 聚氨酯减振垫与橡胶减振垫的试验组装图Fig.3 Test assembly of polyurethane and rubber damping pad

2.2 静刚度测试结果

聚氨酯减振垫与橡胶减振垫加载段的荷载-位移曲线如图4所示.由图4可知:聚氨酯减振垫荷载-位移曲线呈“上凸”形状,其切线刚度在初始阶段较大,在车辆荷载σ1附近开始减小,3种评价方法对应的静刚度分别为 0.011 8、0.008 9、0.009 2 N/mm3;橡胶减振垫荷载-位移曲线近似呈线性相关,3种评价方法对应的静刚度分别为0.014 0、0.013 6、0.013 7 N/mm3.从浮置板轨道安全性与减振性设计角度而言,聚氨酯减振垫力学性能更加合理,即在σ1车辆荷载平衡位置处,聚氨酯减振垫可同时具有较高的承载能力与较低的切线刚度,既可保证轨道结构位移不超限,又可提供良好的减振效果.

图4 减振垫测试荷载-位移曲线Fig.4 Load-displacement curves of damping pad test

2.3 动刚度测试结果

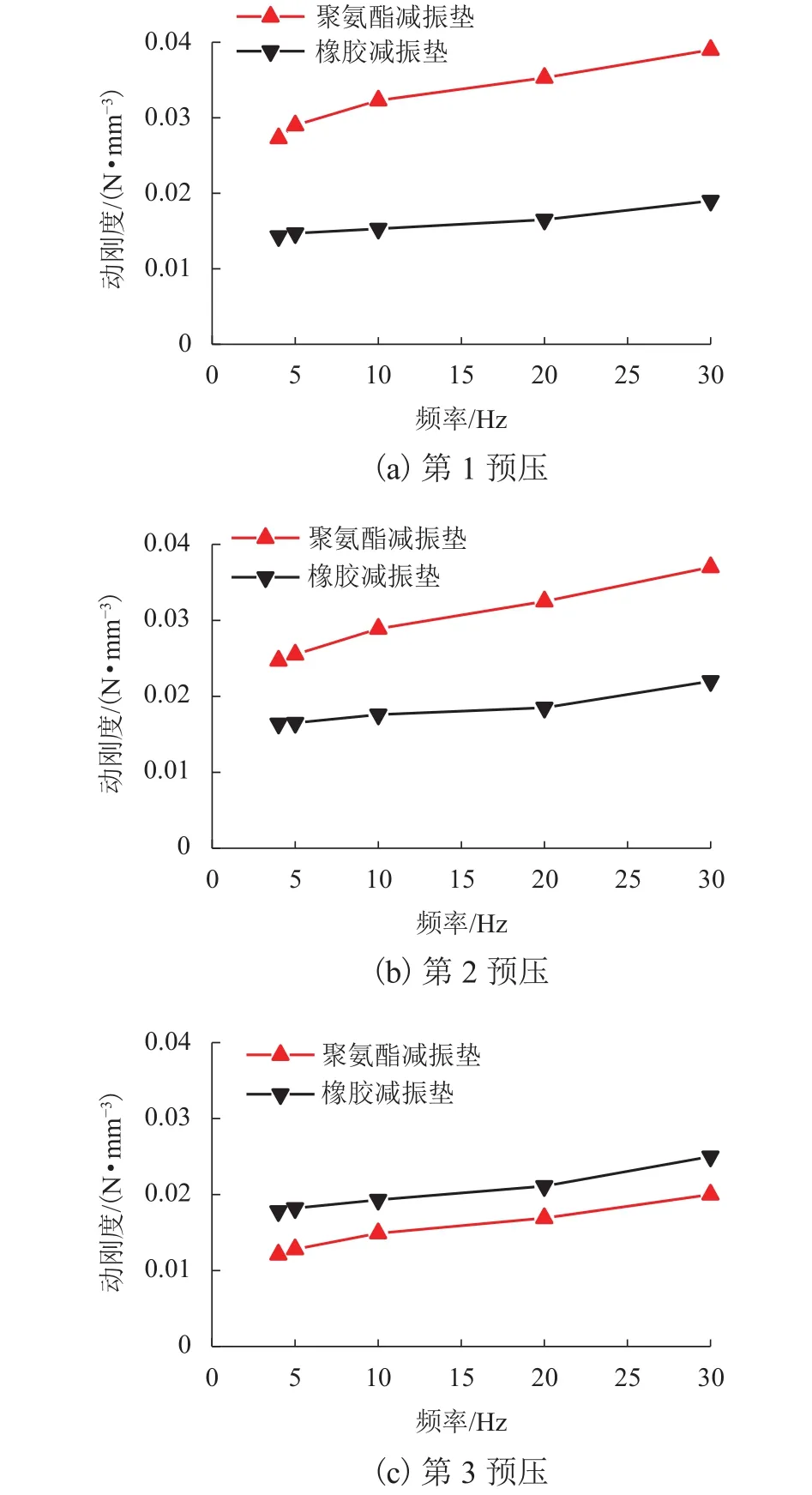

聚氨酯减振垫与橡胶减振垫在3种不同预压条件下测得的动刚度分别如图5所示,从图5中可以看出:相比橡胶减振垫而言,聚氨酯减振垫动刚度受频率变化影响较大,尤其是在20.0 Hz以前,聚氨酯减振垫动刚度增长较为明显;在第1预压以及第2预压条件下聚氨酯减振垫在相同频率对应的动刚度均大于橡胶减振垫,因此,浮置板轨道调谐固有频率分析时(仅考虑轨道结构自重),聚氨酯减振垫浮置板轨道固有频率应大于橡胶减振垫浮置板轨道;在浮置板轨道垂向动态位移变形分析时,聚氨酯减振垫浮置板轨道位移变形应小于橡胶浮置板轨道;在第3预压条件下聚氨酯减振垫相同频率对应的动刚度小于橡胶减振垫,所以在分析减振垫浮置板轨道插入损失时,相比橡胶减振垫,聚氨酯减振垫可获得更好的减振效果.

图5 不同预压荷载条件下的减振垫动刚度Fig.5 Dynamic stiffness of damping pad under different preloading conditions

3 减振垫浮置板轨道真实振动传递特性研究

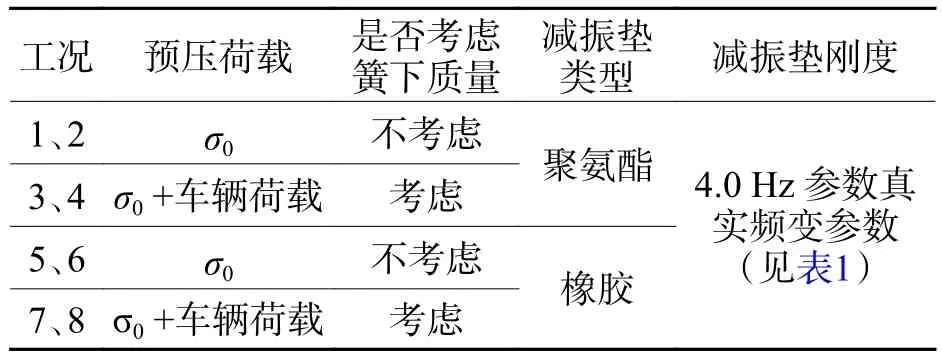

浮置板轨道结构属于典型的质量-弹簧隔振系统,其振动传递特性主要与系统内的结构质量、支承刚度以及阻尼系数相关.在仅考虑自重荷载以及叠加考虑车辆荷载两种情况下,由于浮置板轨道系统质量、刚度、阻尼均不相同,其振动传递特性也将有所差异.因此,本节将针对浮置板轨道在不同预压荷载、不同系统质量以及考虑减振垫力学频变特性情况下的固有频率与导纳特性进行分析,工况设计如表2所示.

表2 振动传递特性分析工况表Tab.2 Vibration transfer characteristic calculation cases

3.1 固有频率分析

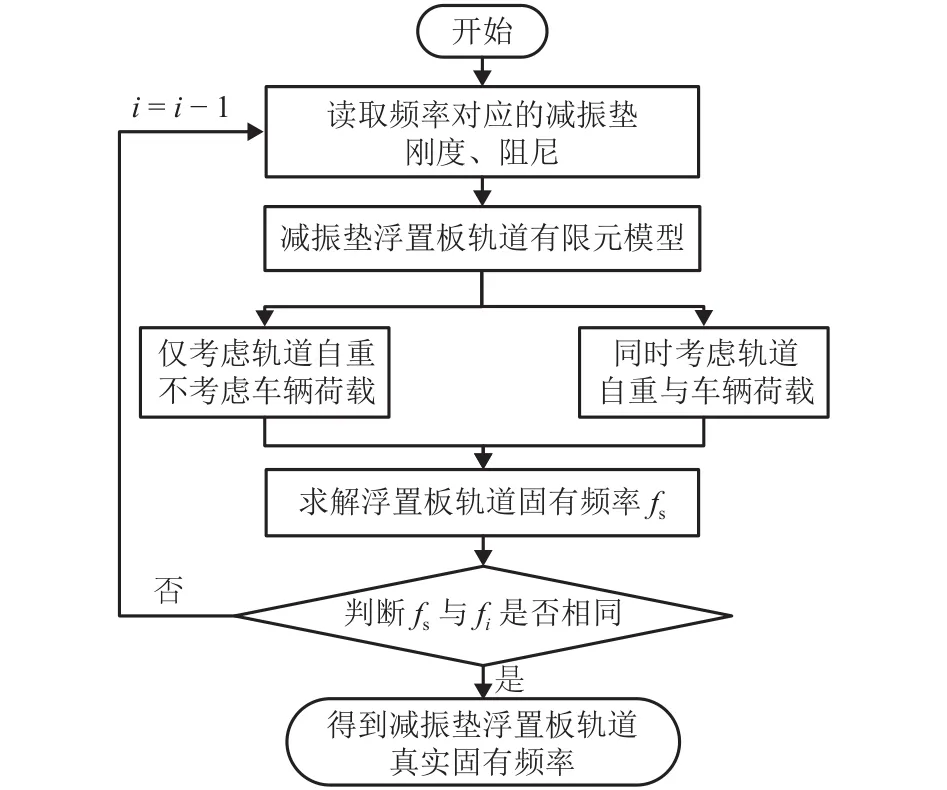

由于目前国内浮置板轨道结构设计均未考虑减振垫的力学频变特性,仅采用4.0 Hz频率测得的减振垫力学参数进行模态分析,将会导致计算结果与真实固有频率有所偏差.同时,目前浮置板轨道的固有频率分析也只计算了在自重荷载情况下的情况,未考虑列车荷载作用下P2力共振[12]时浮置板轨道的固有频率.然而,只有考虑簧下质量参振所得到的固有频率才能更科学准确地评价浮置板轨道的减振效果.因此,本文将针对有车辆荷载与无车辆荷载两种情况下浮置板轨道的真实固有频率进行分析,计算方法如图6所示.当计算所得的浮置板轨道固有频率fs与减振垫仿真参数对应的测试频率fi相同时,方可得到减振垫浮置板轨道的真实固有频率.其中:在无车辆荷载作用时,采用方法D1测得力学参数;在有车辆荷载作用时,采用方法D3测得力学参数.P2力共振条件下采用的簧下质量见表1.

图6 浮置板轨道真实固有频率计算方法Fig.6 Actual inherent frequency calculation method for FST

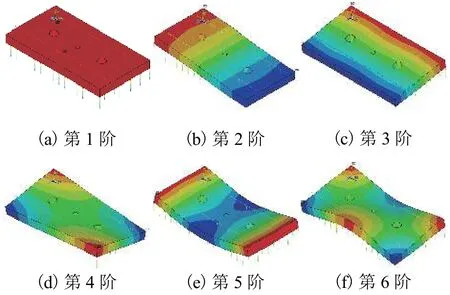

固有频率分析时,采用的有限元模型同1.3节.不同工况条件下,浮置板轨道固有振型均保持一致,以工况1为例,浮置板轨道前6阶振型如图7所示.前3阶振型分别为浮置板轨道的刚性平动与转动,第4阶为浮置板轨道的一阶扭转变形,第5阶为浮置板轨道垂向一阶弯曲变形、第6阶为浮置板轨道二阶扭转变形.

图7 浮置板轨道真实固有振型Fig.7 Actual inherent vibration mode of the floating slab track

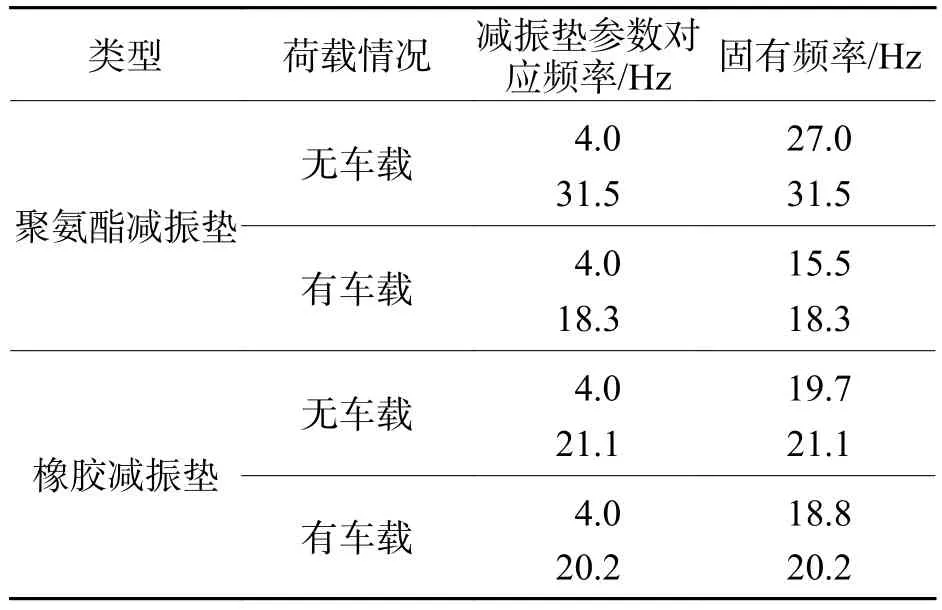

采用传统4.0 Hz参数得到的固有频率与采用真实频变参数得到的固有频率如表3所示.由表3可知:聚氨酯减振垫(橡胶减振垫)浮置板轨道仅在自重荷载条件下,采用4.0 Hz参数计算得到的固有频率为27.0 Hz (19.7 Hz),而采用频变参数得到的固有频率为31.5 Hz (21.1 Hz);聚氨酯减振垫(橡胶减振垫)浮置板轨道在叠加车辆荷载条件下,采用4.0 Hz参数计算得到的固有频率为15.5 Hz (18.8 Hz),采用真实频变参数得到的固有频率为18.3 Hz (20.2 Hz);无论是在无车载还是有车载条件下,采用传统4.0 Hz力学参数计算得到结果均较真实固有频率偏小,从而会导致在浮置板轨道结构设计时低估浮置板轨道的固有频率,高估浮置板轨道的隔振频带.

表3 减振垫浮置板轨道固有频率Tab.3 Inherent frequencies of damping pad floating slab

3.2 导纳特性分析

在减振垫浮置板轨道固有频率分析的基础上,计算了8种工况条件下减振垫浮置板轨道的位移导纳,同时补充计算了在有车辆荷载与无车辆荷载两种条件下采用真实一阶固有频率对应常量参数时的位移导纳计算结果,从而对比分析采用传统4.0 Hz参数、真实频变参数以及固有频率对应参数3种情况下对减振垫浮置板轨道的位移导纳特性的影响.浮置板轨道有限元模型同上所述,单位简谐荷载作用于左右钢轨跨中位置处.聚氨酯减振垫与橡胶减振垫的位移导纳计算结果如图8、9所示.

图8 聚氨酯减振垫浮置板轨道位移导纳Fig.8 Displacement admittance of polyurethane damping pad floating slab track

由图8、9可知:采用减振垫4.0 Hz力学参数,在有车辆荷载与无车辆荷载两种条件下,不论是低频段还是高频段均无法准确反映减振垫力学频变特性对位移导纳影响;聚氨酯减振垫(橡胶减振垫)在自重荷载作用下采用31.5 Hz (21.1 Hz)力学参数以及在叠加车辆荷载作用下采用18.3 Hz (20.2 Hz)力学参数计算得到的位移导纳与采用真实频变参数计算得到的位移导纳基本一致,可准确地反映浮置板轨道第1阶固有频率附近的真实振动传递规律,这与固有频率分析得到的结果保持一致.考虑到减振垫浮置板轨道减振效果主要取决于第1阶固有频率,因此建议浮置板轨道设计时可采用真实一阶固有频率对应的力学参数来计算评价浮置板轨道的振动传递特性.

图9 橡胶减振垫浮置板轨道位移导纳Fig.9 Displacement admittance of rubber damping pad floating slab track

4 结 论

本文阐明了浮置板轨道减振垫刚度测试荷载范围的确定原则,分析了不同刚度评价方法对应的评价指标,并据此测试与评价了聚氨酯减振垫与橡胶减振垫力学性能.在获得减振垫准确计算参数的基础上,建立三维有限元仿真模型对比分析了减振垫浮置板轨道结构采用传统4.0 Hz参数与真实频变参数对固有频率与导纳特性的影响.主要结论如下:

1) 浮置板轨道减振垫属于高分子材料,其力学性能与荷载范围,预压大小以及测试频率密切相关.因此,减振垫刚度测试荷载范围应根据具体浮置板轨道结构与运营条件计算确定,并根据不同评价指标采取不同预压大小及测试频率进行测试与评价.

2) 橡胶减振垫荷载-位移曲线近似呈线性相关,而聚氨酯减振垫荷载-位移曲线呈“上凸”形状.在车辆荷载平衡位置处,聚氨酯减振垫既具有较高的承载能力,同时又具有较低的动刚度,更适用于减振垫浮置板轨道结构动力特性的设计.

3) 传统方法采用4.0 Hz减振垫力学参数计算得到的浮置板轨道固有频率时,将会低估浮置板轨道的真实固有频率.同时,相比仅考虑浮置板轨道自重情况,考虑车辆荷载作用即簧下质量参振时,浮置板轨道固有频率有所降低.

4) 传统方法采用4.0 Hz减振垫力学参数评价浮置板轨道导纳特性时,将会高估浮置板轨道的隔振频带及其隔振效果.为方便工程设计与分析,可采用浮置板轨道真实一阶固有频率对应的减振垫力学参数进行计算.