基于高压磨料水射流船舶除锈机器人的设计研究*

2022-08-25王翔宇周雨婷

王翔宇 ,余 江,2 ,周雨婷 ,杨 磊

(1.广东海洋大学机械与动力工程学院,广东 湛江 524088;2.广东省海洋装备及制造工程技术研究中心,广东 湛江 524088)

0 引言

作为全球造船大国,我国的船舶工业发展迅速,给国家带来了极大的经济效益,是国家的支柱产业之一。其中,船舶除锈是船舶日常养护工作中的一个重要环节,因为船体长期处于水流、烟雾状态下,且藤壶等海洋生物会附着在船体的表面,加快船体表面结构产生锈蚀。如果不能及时除锈,那么船体表面的钢结构会变得更大,导致船体的腐蚀能力和附着力增大,从而引起船体结构锈穿,承载能力和强度降低,缩短船体的使用寿命。所以,定期对船只进行除锈清洗是必不可少的。

目前,我国的船体表面除锈的主要方式还停留在人工干气喷砂除锈阶段。该方法不仅需要消耗大量的时间,还存在人员跌落、环境污染等风险。近年来,随着自动化技术和机器人技术的快速发展,船舶除锈机器人相关研究及应用越来越广泛,除锈机器人采用真空、磁吸等技术吸附在船舶外壁进行除锈,与地面码头相关装置联动,完成船舶除锈工作。

现有船舶除锈机器人多采用高压磨料水射流除锈方式,国内外学者针对磨料射流结构、功率及受力情况进行分析,提出非淹没性射流的结构,给出射流功率影响参数,模拟磨料射流流场。船舶除锈机器人废水回收功能主要通过真空回收装置实现,国内相关研究紧跟国外真空回收方式发展成果,设计了真空负压废水回收装置。

课题组结合现有研究成果,针对高压磨料水射流船舶除锈机器人除锈系统中喷嘴结构及废水回收系统进行研究。通过分析高压磨料水射流除锈原理、影响参数,研究喷嘴性能指标,得出最适合船舶除锈的高压磨料水射流喷嘴参数结构;分析现有真空废水回收方式存在的问题,提出真空盘改善方案。

1 高压磨料水射流除锈喷嘴及回收系统的研究分析

1.1 高压磨料水射流除锈喷嘴分析

1.1.1 磨料射流功能分析

高压水射流除锈原理是水射流对锈层表面进行打击,同时借助高速切向水流产生水楔作用,使锈层裂纹增大。若再均匀地将磨料加入水射流中,可使该正向打击和切向楔击的作用更加明显,加之水射流具有连续性及集束性的特性,实现了传统除锈方式难以达到的船体表面粗糙度均匀和光泽一致的效果,在针对坑蚀层斑方面能达到喷砂除锈效果。一定数目的磨料与高压水相混合形成的液固两相射流称为磨料射流,其中磨料主要为金刚砂、石英砂、碳化硅以及石榴子石等砂类。而喷嘴是形成高压磨料射流工况的直接元件,对高压磨料水射流的工作效果有着重要影响。同时,由于高速磨材与喷嘴之间存在不可避免的相互刮擦,刮擦引起的巨大磨损会对喷头内部结构产生重大破坏,所以在设计喷头时,一般选用人造宝石、陶瓷、碳化钨等高耐磨材料。

据研究,磨料水射流除锈能力远远大于纯水射流,其根本原因在于磨料的使用。射流对物体的作用方式发生了改变,从水射流的滞止动压冲蚀变为磨粒的冲击动压冲蚀,将二者在同样射流功率下进行对比,发现磨料的冲击作用对锈蚀部位产生了更有效的作用效能[1]。

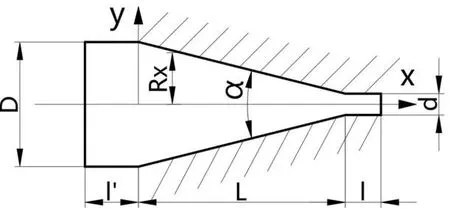

1.1.2 非淹没性射流结构分析

Leu等探讨提出了高压下非淹没性射流结构,如图1所示[2]。从图1中可以看到,射流结构可分为三个部分,即初始段、基本段和消散段。其中基本段也被称为射流破裂段,指的是转折面至消散段之间的部分。射流基本段较长,从图1中可以看到,射流呈锥形扩散,扩散过程伴随着与环境介质的动量与质量交换。射流扩散是由射流的表面逐步发展到轴心,这一段仍为有紧密内部结构的完整射流。射流基本段的应用十分广泛,可用于抛光加工、清洗、除锈、除鳞及清砂等[3]。

图1 高压下非淹没性水射流结构图

1.1.3 影响射流功率的参数

高压水射流做功情况主要受两个工况参数影响,即压力和流量。确定二者后,可通过关系式计算出射流功率[4]:

式中,N为射流功率,W;p为射流压力,MPa;q为射流流量,L/min。

又有:

式中,d为喷嘴直径,mm;因此:

根据公式可以得出,射流的功率与喷嘴直径的平方以及射流压力的二分之三次方成正比,因此喷嘴直径变化对射流功率的影响相比于射流压力会稍大一些。这些参数有助于提高射流在不同应用范围内的功效,以及针对不同功效下喷嘴结构的设计工作。

1.1.4 其他高压磨料水射流研究分析

针对磨料水射流中液相水体与固体磨料粒子在高速运动中的关系,众多学者进行了数值模拟研究。向文英等[5]、王明波等[6-7]对前混式磨料射流进行了模拟研究,利用液固两相双流体模型,发现磨料粒子与液相水之间存在速度滑移,使磨料粒子在二者相间作用力下始终接近水的速度。此外,杨新乐等[8]通过对前混式射流于喷嘴外冲击流场和应力场的变化进行模拟,得到射流在喷嘴出口处速度变化与接近壁面时速度变化差异较大,前者变化较小,后者速度梯度变换剧烈,动能转化为压能的程度达到最大值。在基于大涡模拟对淹没磨料射流流场模拟分析下,张欣玮等[9]发现磨料射流涡运动较纯水射流减弱,等速核心增长约30%,说明磨料的混入能够减少能量的耗散。

1.2 高压磨料水射流除锈回收结构分析

1.2.1 国内外船舶除锈机器人回收系统现状分析

HYDROCAT是美国福禄(FLOW)公司研制的一款高压水自动清洗设备。其中回收废水功能主要由真空回收装置实现。该装置可将除锈产生的废水和废料送走并回收,一方面通过负压吸附将除锈机器附在竖直壁面上工作,另一方面形成真空环境,将除锈产物进行回收。真空泵的压力为-0.08 MPa~0.06 MPa,流量为2 265 L/min。HYDROCAT主要用于大型钢铁立除锈清洗工作,但对具有弧线型船体除锈不能百分之百适用。

国内对于这部分的研究起步较晚,合肥通用机械研究所薛胜雄教授研制了一套船舶除锈设备。其真空吸附回收系统中包含罗茨真空泵、真空回收罐和管路等部分,真空罐体积为1 500 L。国内船舶除锈研究紧跟国外发展成果,设计了真空负压废水回收装置[10]。

1.2.2 现有废水回收方式分析

真空废水回收装置可提高机器人整体附壁能力。船舶除锈机器人需吸附在船舶外表面,船舶外表面倾斜程度较大,对机器人质量、附壁方式存在较高要求。真空废水回收需机器人与工作面之间存在真空空间,使机器人与工作面之间的真空空间同外界产生压强差,更好地让机器人吸附在船舶表面。

真空废水回收装置受船舶表面平整度影响较大。由于船舶外表面为大型表面,其加工方式导致船体表面存在较多焊缝。而真空废水回收系统依赖于真空回收盘与工作壁面之间的真空空间实现,工作真空空间密封由密封毛刷保证,因此该回收装置受船舶表面平整度影响较大。当机器人于较不平整的船舶表面工作时,密封毛刷与壁面之间形成细小缝隙,造成真空泄露,会直接影响回收除锈的效率及除锈后表面的干燥度与洁净度。

2 高压磨料水射流除锈喷嘴及回收系统的结构设计

2.1 高压磨料水射流喷嘴结构设计

2.1.1 高压磨料水射流喷嘴结构最优参数

现有磨料水射流除锈清洗方式主要分为前混合式和后混合式两种。经过学者们研究分析,在处理金属表面除锈时,与后混合式磨料射流处理技术相比,前混合式磨料射流技术具有较大优势。所以通常采用前混合式磨料射流技术对金属表面进行除锈。

曹寒冰[11]通过FLUENT进行数值模拟,发现圆锥短直线型喷嘴及流线型喷嘴性能较好,更有利于前混合磨料水射流切割。考虑到现实的工作要求,流线型喷嘴结构较复杂,不利于加工,且价格比较昂贵,所以选用圆锥短直线型喷嘴。其具有较高切割性能的射流有利于船舶除锈。船舶除锈利用射流产生较大的剪切力除去船体表面硬脆的锈层。结合上文讨论,圆锥短直线型喷嘴使用更为广泛,且具有较好的切割性能。其结构组成主要有入口段、收敛段及圆柱段三部分,如图2所示。

图2 圆锥短直线型喷嘴二维结构平面图

相关实验研究表明,圆锥短直线型喷嘴性能最佳参数如下:收缩角为13°,喷嘴最佳长径比为7.5。当其喷嘴结构收缩角为13°时,有利于提高射流冲击速度,此时射流聚集性最好,有效靶距最大[12]。李强[1]通过对前混合式圆锥短直线型喷嘴内外流场进行仿真分析,得出喷嘴直线段最佳长径比l/d为7.5。

2.1.2 高压磨料水射流喷嘴使用最优参数

基于“水+砂”型磨料射流技术的表面处理系统主要由高压泵、磨料输送系统、高压管和喷枪组成,其主要原理是利用高压水射流的冲击作用、磨料的磨削作用和水橇作用破坏锈蚀和涂层对钢板的附着力,以此实现船体分段的表面处理。通常情况下喷枪的喷嘴至钢板的距离保持在5 cm~20 cm,喷嘴与钢板的角度在15°~60°之间。由于该技术在高压水中加入了磨料,因此高压泵的压力只需要达到50 MPa~60 MPa即可[13]。

经过阅读相关文献,课题组参考王倪梅[14]的研究成果,在喷嘴出口到最佳靶距位置的过程中,磨料粒子运动速度始终低于液相水体速度,一直处于加速状态,从而得到最佳靶距范围为喷嘴出口5~8倍直径附近处。

2.2 对废水回收装置的优化改进

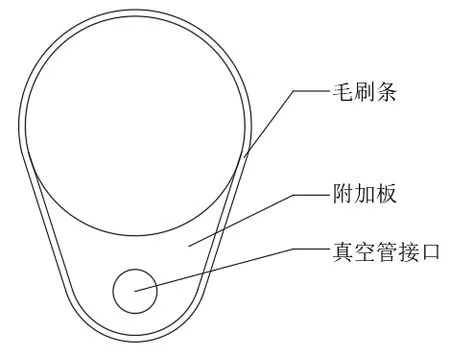

针对真空废水回收对船舶表面平整情况要求较高的问题,课题组研究发现其主要原因为毛刷在与船舶焊缝接触时出现形变,产生了细小缝隙,使内部真空环境遭到破坏。因此,课题组提出了一种真空负压回收装置的优化改进方式。对真空盘加装漏斗型回收装置,该装置由毛刷条、附加板组成,其中附加板上开有真空管接口,如图3所示。

图3 漏斗型装置

通过加装该装置为工作阶段的内部真空环境提供保护,在外侧毛刷与真空盘毛刷间创造保护性外侧真空环境,使内侧工作真空环境与外界环境不具有直接联系,从而避免内部工作真空环境因船舶除锈机器人越障而造成真空泄露问题。同时,外侧真空环境可起到预清理的作用,减小内侧真空回收废水装置工作压力;利用双层毛刷对船舶表面残余废水及杂质进行集中清理,能够进一步提高除锈后船舶表面的干燥度及洁净度。

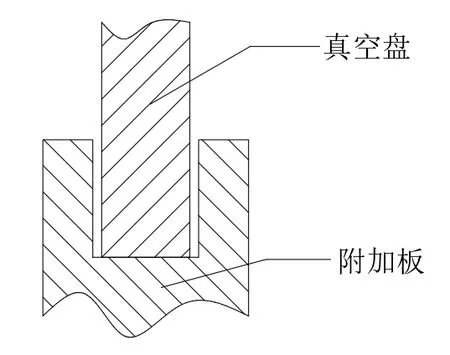

该设计在不破坏原有真空盘的基础上,采用磁铁吸附至真空盘的方式加装外侧毛刷,形成双层毛刷结构;同时为保证内外毛刷间的真空状态,另外增加一个附加板,并于附加板上设计另一真空管接口,通过安装真空管等组件实现保护性外侧真空环境。附加板为凹槽设计,方便卡入真空盘形成双层真空模式,避免对船舶除锈机器人原有真空盘的影响,如图4所示。

图4 附加板与真空盘连接图示

双层毛刷的设计实现了双层真空的工作环境,在船舶除锈机器人进行越障移动时,外侧毛刷先受到障碍物挤压,产生变形;此时,内侧毛刷仍与船舶表面紧密接触,保证内部的真空工作环境;在外侧毛刷跨过障碍物后,外侧真空环境立即恢复,此时内侧毛刷开始受障碍物挤压,但因毛刷外侧存在保护性真空环境,机器人真空负压回收废水方式未受影响,其除锈工作正常进行。外侧保护性真空环境与内部工作真空负压相互配合,提高废水回收率,保证除锈后船体表面的洁净度。

3 结论

1)根据上文分析可以得出,较合适的磨料水射流喷嘴的结构为圆锥短直线型喷嘴,其收缩角为13°,且直线段段长径比l/d为7.5。同时在使用喷嘴除锈时,将下喷枪的喷嘴至船舶表面的距离保持在5 cm~20 cm,喷嘴与船舶表面的角度在15°~60°之间,可保证磨料射流的除锈效果。

2)上文提出于真空盘加装漏斗型辅助回收装置,实现外侧真空环境对内侧真空工作环境的保护功能,为解决船舶除锈机器人真空废水回收装置存在的船体贴合度较低、废水回收效果受船体表面平整度影响等问题提供了一定参考。

3)课题组对高压磨料水射流机器人的喷嘴及废水回收装置进行设计研究,结合相关参数及问题,得出喷嘴最优参数;并设计废水回收补充装置,对目前高压磨料水射流机器人进行了优化,为未来船舶除锈机器人的进一步发展提供了优化思路,具有一定的参考价值。