脐橙采摘机器人末端执行器设计与试验

2022-08-25胡利军

胡利军

(江西环境工程职业学院,341000,江西赣州)

脐橙作为一种广受公众喜爱的水果,具有丰富的营养价值,不仅可以食用,同时还可以药用,因此近些年来种植面积不断扩大。随着脐橙种植面积与产量的不断增加,如何更好地对脐橙进行无损采摘、提高脐橙采摘机器人的智能化与自动化程度是该领域的重难点问题。在采摘机器人中,末端执行器是其重要组成部分,提高其工作效率有利于提升采摘机器人的工作速度与采摘成功率。鉴于脐橙具有较为特殊的生长特性与生物特性,因此本研究基于其独特性质与相关理论创新性提出一种新型采摘机器人末端执行器,具体工作流程图如图1 所示。

图1 脐橙采摘机器人末端执行器工作流程图

1 脐橙采摘机器人末端执行器的构成与技术原理

1.1 末端执行器的机构组成

本研究中所提出的新型末端执行器主要由三大机构构成,分别为吸附机构、夹持机构与旋切机构,核心部分为夹持机构。其中吸附机构主要包括真空吸盘、下气缸与吸盘支座等组成部分;旋切机构主要包括锯齿圆盘切刀、上气缸、切刀连接架、切刀护罩、强磁高速直流电机等组成部分。在末端执行器的作业过程中,如果其手指部分的自由度相对较高,抓取动作的灵活度就会随之提升,从而体现出更为优良的抓取效果;但由于末端执行器的系统较为复杂,因此在提高其性能的同时控制难度与经济成本都有所提升。基于此,本研究以前驱动原理为基础,对夹持机构进行反复实验,最终确定应用两指式夹持机构,并且应用一个电机作为动力的主要提供源。

具体而言,夹持机构主要包括V 型手指、利用硅胶作为主要原材料的缓冲材料、压力传感器、步进电机、梅花联轴器、滚珠丝杠机构、螺母座、连杆、导向轴等组成部分。其中压力传感器为电阻式,量程为10 kg,精度为5%~25%;步进电机启动后可为整个系统提供动力,步距角为1.8°;梅花联轴器可将电机轴与滚珠丝杠有效连接,为BF 系列;滚珠丝杠机构可将转矩有效转换为推力;连杆可将手指底座与螺母座有效连接,其中螺母座的安装位置为丝杠螺母处。

1.2 工作技术原理

在脐橙机器人采摘作业过程中,其主要通过视觉系统获得目标果实的具体位置并对果梗位置加以分析,与此同时利用机械臂对果实的具体位置加以调节,在完成准确定位后末端执行器进行作业。在工作过程中,为了有效避免因其他果实对目标果实所造成的干扰影响以及末端执行器在工作过程中对其他果实的伤害,机械臂会自主完成避障操作并规划设定较为清晰的轨迹,而末端执行器会将目标果实与其他果实分离开来。

本研究所研发的末端执行器以上述内容为基础,应用下气缸将作为吸附机构的真空吸盘推动至目标果实附近并开始吸附果实,在实施下气缸推杆复位操作后,在真空吸盘的吸附下目标脐橙果实可被拽出,此时的果梗位于采摘机器人V 型手指的中心平面。在这一环节后,末端执行器的夹持机构会开始作业,其内部的步进电机驱动滚珠丝杠带动螺母座(滑块)向前移动,由此可促进拉杆向前移动,从而拉动V 型手指对果实进行包络夹持,当手指表面的电阻式薄膜压力传感器所受正压力达到设定的安全阈值之后,步进电机停止转动同时吸盘关闭。在这一环节后,旋切机构开始发挥作用,其内部的上气缸推杆会作用于处于高速旋转状态下的切刀,利用切刀完成旋切果梗操作,从而将目标脐橙果实与果梗相分离。在确定二者相分离后,上气缸推杆会自主完成复位操作,此时控制切刀的强磁高速直流电机也会停止运行。最后,在末端执行器机械臂的带动下,目标脐橙果实会被夹持机构运送至果实收集区域。

2 脐橙果实的数学模型与采摘手指工作空间

据相关赣南脐橙标准数据可知,脐橙可根据大小的不同分为不同的等级,其中颇受公众喜爱的三级脐橙果与特级脐橙果横径为>60~<95 mm;但是据相关实际调研可知,部分脐橙果实的横径与上述等级要求不符,因此被归属于畸形果。在实际脐橙产区中属于畸形果的数量相对较少,因此本研究将脐橙果实的横径范围设置为>50~<100 mm,横径超出上述范围的脐橙果实不在本研究的研发考虑范围内。

在研发过程中以上述脐橙果实的横径范围为主要指标构建数学模型,利用CAD 建模的方法对末端执行器的采摘手指空间加以明确,通过不断的模拟与优化形成较为优良的手指相关参数,采摘手指工作空间具体理想参数为:远指指节长度l1为35 mm,近指指节长度l2为35 mm,二者的夹角为140°,手指底座长度l4为31 mm,连杆长度l5为60 mm。

为了实现对脐橙果实的有效夹持与稳定夹持,本研究在研发过程中应用最新式曲柄滑块机构作为关键性传动机构。除此之外,本研究通过大量实验证实,在转动角为0°~20°内时,正压力的设计若为理想状态,则可利用V 型手指对脐橙果实进行准确且稳定的夹持。

3 脐橙采摘机器人末端执行器的控制系统设计

3.1 控制系统组成

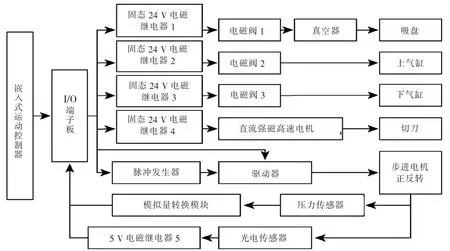

本研究所提出的末端执行器控制系统的主要组成部分有:嵌入式运动控制器、电磁阀、I/O 端子板、模拟量转换模块、24 V 电磁继电器、脉冲发生器、5 V 电磁继电器、步进电机驱动器、真空器、光电传感器等。所包含的固态24 V 电磁继电器共有4 部分,其中:固态24 V 电磁继电器1 作用于电磁阀1,并有效控制真空器和吸盘;固态24 V 电磁继电器2 作用于电磁阀2,并有效控制上气缸;固态24 V 电磁继电器3 作用于电磁阀3,并有效控制下气缸;固态24 V 电磁继电器4 作用于直流强磁高速电机,并有效控制切刀。具体而言,在完成控制系统设计时,应用嵌入式运动控制器作为系统的主控制器可以有效实现对末端执行器的控制与实时计算,并且还可以有效达成主控制器对机械臂控制系统的有机集成,对后续的机器人其他方面的研发与整体开发具有基础优势。具体控制系统硬件原理如图2 所示。

图2 脐橙采摘机器人末端执行器控制系统硬件原理图

上述控制系统的主要工作原理如下。

吸附果实:首先,嵌入式运动控制器即主控制器应用I/O 输出低电平对固态24 V 电磁继电器3 进行有效控制,使其保持吸合状态,此时会使电磁阀3 通电并处于工作状态,由此可推出下气缸推杆;其次,有效控制固态24 V 电磁继电器1 保持通电吸合,此时会使电磁阀1 保持通电工作状态,从而使真空器开始形成负压,同时由控制系统通过延时保证可以有效吸附果实,并始终保持稳定状态;最后,固态24 V 电磁继电器3断电停止工作,导致下气缸推杆停止工作和复位,完成整个吸附工作流程。

夹持果实:在吸附果实完成后,控制系统会自动进入夹持流程。主控制器在完成夹持动作时I/O 端口会通过脉冲发生器控制步进电机的启动,从而使得步进电机处于正转状态,与此同时,负责夹持果实的微型手指会通过压力传感器对电压进行反馈,当电压不断升高时,其与主控制器所设定的安全阈值会进行对比分析。当压力传感器所反馈的电压值已经高于安全阈值时,脉冲发生器会停止脉冲信号的输出工作。这时主控制器会控制固态24 V 电磁继电器1 断电停止工作并关闭真空器。

旋切流程:主控制器在开始旋切动作时会控制固态24 V 电磁继电器4 开始工作,通过吸合作用控制强磁高速直流电机以固定的转速高速旋切果梗。在旋切过程中,控制系统会通过延时确保旋切过程的顺利完成。在提示旋切结束后,主控制器会将固态24 V 电磁继电器4 断电,从而使得电机断电停止工作。

3.2 正压力阈值与气缸速度确定

本研究所提出的末端执行器应用电阻式薄膜压力传感器,通过该装置对压力进行调节控制,从而实现输出电压的变化调节。

据相关理论可知,如果进一步提升气缸推杆的运行速度可以进一步缩短采摘机器人的吸附动作与旋切动作的合并应用时间,因此本研究在研发过程中希望提高气缸推杆速度。但在研发实验中发现:当下气缸的推杆速度较快时,吸盘会因速度过快而与果实产生撞击,导致无法与脐橙果实充分接触,并且由于推杆的复位速度相对较快,使得脐橙果实存在掉落的可能,导致脐橙果实吸附失败的几率大大提升;当上气缸的推杆速度较快时,本就处于高速状态的切刀在作业时一定程度上会将果梗严重顶斜。

以提高末端执行器的运行速度与避免上述运行问题为研发目的,本研究所研发的末端执行器将下气缸推杆的速度调整为240 mm/s,并且伸出的速度与复位的速度完全一致,在由气缸阀门控制的如此推杆速度下,末端执行器具有最优良的脐橙吸附效果。除此之外,为了使得工作效果最佳,将上气缸推杆的推出速度设置为80 mm/s,复位速度为400 mm/s。

4 脐橙采摘机器人末端执行器的采摘实验

为了进一步验证本研究所研发的脐橙采摘机器人末端执行器的实际应用效果,研发人员以某脐橙农业科技园为实验基地开展实际采摘实验。实验过程中,在脐橙采摘机器人的机械臂上安装本新型末端执行器。在实验过程中设定脐橙果实的位置已准确定位,将单个脐橙果实的采摘总时间、平均采摘成功率、采摘损伤率作为试验指标,将步进电机的转速作为调节因素,其他实际采摘实验详细信息如下:

步进电机转速:200~300 r/min;

脐橙果实样本要求:果实必须处于成熟状态,横径需大于60 mm、小于95 mm;

横径梯度要求:在本次实验中设置横径梯度为5 mm,每个横径梯度选择5 个脐橙样本,总共选取30个脐橙果实作为样本对象。

在实验过程中统计并整理单个脐橙果实的采摘用时、30 个脐橙果实的采摘成功率及损伤率。实验结果显示,单个脐橙果实的采摘时间与步进电机转速有密切关系,二者之间成反比。当步进电机的转速为最高限值时,单颗脐橙果实的采摘时间最短,可达到1.7 s 以下;步进电机的转速为250 r/min 时,该末端执行器的采摘成功率达到顶峰,可达到94%以上。与此同时,采摘的果实损伤率与转速无相关关系,在实验过程中没有脐橙果实损伤,因此损伤率为0。

除此之外,本研究结果显示,在步进电机转速为250、300 r/min 时,采摘成功率相差2.86%,而单果采摘时间仅相差0.12 s,此时间差对末端执行器整体的采摘速度影响较小。由此可知,为了保证较高的采摘成功率,可将250 r/min 作为步进电机最佳转速,此时,单果采摘时间为1.76 s,采摘成功率为94.28%。

在实验结束后对实验过程中采摘失败的原因深入剖析可知,末端执行器采摘作业失败的主要原因为部分脐橙果实的果梗长度相对较短,因此脐橙果实处于吸附状态时果梗与切刀之间的角度相对较小,由此导致切刀在切果梗时无法彻底切断,最终造成采摘失败。

5 结语

众所周知,脐橙在众多水果中属于营养较为丰富且具有较高食用价值与药用价值的水果之一。赣州市是脐橙的重要种植产地之一,该地区每年的脐橙产量可达几百万吨,据赣州市果业局2016 年的研究报告显示,2016 年当地的脐橙果实年产量已达300 万t,我国逐渐成为世界范围内种植面积最大且产量最高的脐橙生产区。与此同时,如何对脐橙进行规模化种植、采摘和处理,是目前脐橙行业的重点研究方向,其中应用脐橙采摘机器人是现阶段采摘环节的主要手段。在脐橙采摘机器人中末端执行器是重要组成装置之一,末端执行器的工作效率对最终脐橙采摘的成功率与工作效率起到重要影响。

综上所述,为了对现有的脐橙采摘机器人加以改进与优化,提高采摘效率,本研究以脐橙果实的生物特性为基础,结合前驱动原理,提出一种创新性的脐橙采摘机器人末端执行器,从而更好地实现脐橙无损采摘。该新型末端执行器主要可分为三部分,包括吸附机构、夹持机构、旋切机构。其中吸附机构可以通过作业达到脐橙果实与生长组织的有效区分;末端执行器可以利用夹持机构无损、稳定地夹持目标脐橙果实;旋切机构可以将目标脐橙果实与果梗迅速切开分离。在研发完成后,相关技术人员通过实践研究,利用该末端执行器的样机完成30 个脐橙目标果实的采摘,在采摘过程中将步进电机的转速作为可调节的实验因素,将单个脐橙果实的采摘时间、总体果实采摘成功率、脐橙果实损伤率作为研究指标加以分析。

研究结果显示,该末端执行器在步进电机转速为250 r/min 时具有较好的采摘效果,此时每个脐橙果实的采摘时间为1.76 s,采摘成功率为94.28%,损伤率为0。采摘实验数据证实,本研究设计的末端执行器具有较为确切的应用价值,不仅机构构成较为简单,控制系统设计具有较高的可靠性,还可为脐橙采摘机器人的后续整体研发提供技术支持。