泵阀耦合瞬变流场下旁通阀动态特性研究

2022-08-24谭术洋

谭术洋 周 宁 谭 鑫 李 毅 关 莉

(中国核动力研究设计院)

旁通阀是提升反应堆冷却剂系统自然循环能力的重要设备,其关键部件为周向均布的6组活动阀瓣,阀瓣状态完全取决于内部流场。为确保反应堆冷却剂系统可靠、稳定运行,需掌握自然来流和泵启动来流条件下旁通阀的动态特性。 按以往工程经验, 该类阀门易发生因关闭水锤导致阀门无法关闭、开启后阀位震颤等问题,这是因为阀门设计时仅针对阀门本身开展了定常模拟计算[1],该计算结果并不能反映泵阀耦合瞬变流场对阀门动态特性的影响。 为此,笔者以旁通阀为研究对象,采用CFD数值分析方法, 结合UFD和动网格分析技术, 开展泵阀耦合瞬变流场下阀瓣动态仿真分析研究, 以获得旁通阀在不同工况瞬变流场下的动态特性、 验证旁通阀的性能并提出优化改进措施。

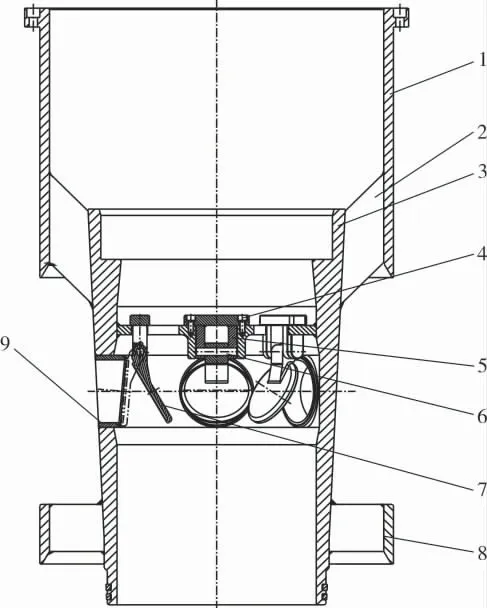

1 旁通阀简介

旁通阀(图1)主要由阀体、阀瓣、上支撑环及下支撑环等组成,6组阀瓣在阀体上沿周向均布。旁通阀布置在泵出口套管内,泵正常运行时,旁通阀关闭, 以防止反应堆冷却剂从双层套管中腔回流到环腔,自然来流工况下,由密度差驱动形成的反应堆冷却剂流经双层套管环腔时, 在流动介质的作用下旁通阀开启, 大部分介质通过旁通阀旁流至双层套管内腔, 从而减小反应堆冷却剂沿程阻力,提高该系统自然循环的能力。

图1 旁通阀结构示意图

泵主要参数为:

额定转速 1 000 r/min

额定扬程 3 m(H2O)

额定流量 400 m3/h

叶片数量 4

泵启动时间 0.68 s

旁通阀主要参数为:

全开角度 35°

自然开度 15°

阀瓣质量 0.69 kg

阀瓣重心距转轴中心距 51 mm

阀瓣全开力矩 0.120 N·m

阀瓣全关力矩 0.089 N·m

2 动态数值模型

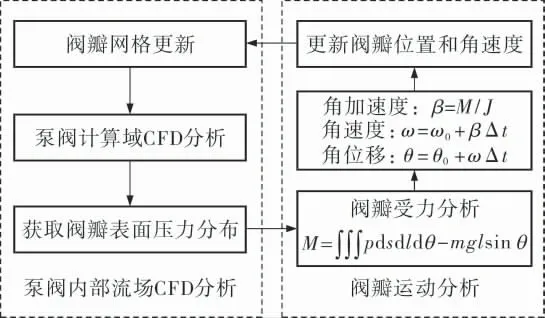

2.1 瞬变流场与阀瓣运动的动态耦合

通过自定义函数控制泵启动过程中泵转子区域的运动和阀瓣的运动,由动网格实现阀瓣计算域网格的动态模拟,依据泵阀内部流场的动态模拟得到阀瓣的受力状态, 获得阀瓣运动规律(图2)。 同时, 阀瓣的运动也会影响泵阀内部流场,从而实现泵阀内部流场与阀瓣运动的动态耦合[2]。

图2 动态耦合过程示意图

2.2 旁通阀计算模型

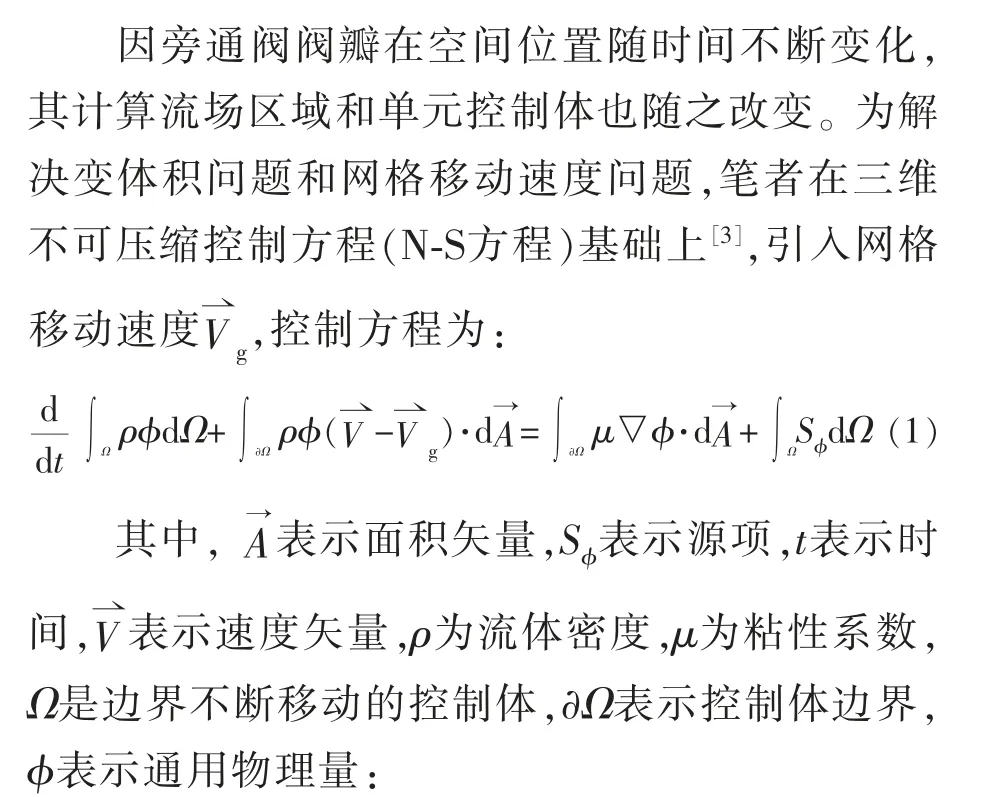

2.2.1 控制方程选取

a. 当φ=1时,式(1)即为质量守恒方程,Sφ即为质量源项;

b. 当φ=u时,式(1)即为x方向动量守恒方程,Sφ即为x方向动量源项;

c. 当φ=v时,式(1)即为y方向动量守恒方程,Sφ即为y方向动量源项;

d. 当φ=w时,式(1)即为z方向动量守恒方程,Sφ即为z方向动量源项。

2.2.2 网格划分

旁通阀阀瓣为固体模型,采用动网格;其余部分为流体模型,采用静网格。 多个网格区域通过交界面实现拼接, 以形成整体模型计算区域(图3)。

图3 整体模型网格划分

为避免旁通阀的6个阀瓣在运动过程中对网格重构造成干扰,将每个阀瓣单独划分为一个区域, 区域之间通过网格拼接实现物理量传递,以保证动网格重构稳定性[4,5]。

2.2.3 模型设置

湍流模型采用考虑了湍动能对流输送和扩散输送的RNG k-ε模型[6,7]。 为保证叶片转动周期内时间子步数不少于10步, 将瞬态分析时间子步确定为0.001 s。经试算,旁通阀阀瓣摆动周期大于0.1 s,时间步长满足仿真分析阀瓣运动的需求。

为获得旁通阀在不同工况瞬变流场下的动态特性,利用UDF编程定义阀瓣运动,模拟阀瓣实际运动情况;定义转子区域转速随时间变化的函数,模拟泵转动启动过程;设定阀瓣到达限位位置动量损失20%, 模拟阀瓣机械限位因弹性碰撞产生的能量损失。

3 计算结果与讨论

3.1 工况选择

为获得旁通阀阀瓣在开启和关闭状态下的动态响应特性,掌握瞬变流场条件下流体对阀瓣的作用力矩, 验证旁通阀周向6组阀瓣的开启/关闭稳定性, 在自然来流工况和泵启动来流工况下,分别对泵阀耦合开展动态仿真分析。

3.1.1 自然来流工况

旁通阀周向布置的6组阀瓣在自然状态处于开启状态, 在自然来流工况下旁通阀阀瓣在介质流量作用下开启。 因此旁通阀结构设计应保证其在自然来流工况下能够实现完全开启,且阀瓣能够稳定保持在全开位置, 不发生阀位震颤。

3.1.2 泵启动来流工况

泵由停运状态启动时, 旁通阀周向6组阀瓣在泵扬程作用下由自然状态(开启状态)关闭。 由于旁通阀距离泵出口较近,且泵出口流场复杂的瞬变旋转流场,因此旁通阀结构设计上应保证在泵启动过程中能够关闭到位(不会产生由于水锤导致无法关闭到位的现象),且在泵运行过程中,能够稳定保持全关状态。

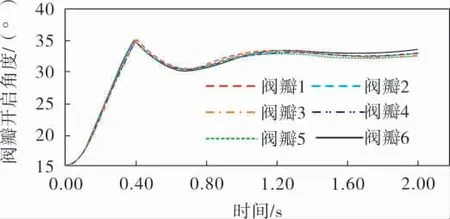

3.2 自然来流工况下的动态特性

自然来流工况下,旁通阀阀瓣开启角度随时间的变化曲线如图4所示。 由图4可见,阀瓣开启角度在来流冲击0.40 s内随时间呈线性增加的趋势,在0.40 s时达到全开位置,随后发生回弹、振荡,其开启角度在32~33°之间波动。 这是由于部分介质从双层套管环腔流通过泵叶轮进入双层套管内腔,该部分介质对阀瓣产生的作用力矩未能完全克服阀瓣的重力矩。 同时,6组阀瓣开启角度随时间变化规律基本一致,可以证明旁通阀运动受泵出口旋转流场的作用较小。

图4 自然来流工况阀瓣开启角度随时间的变化曲线

旁通阀阀瓣在自然来流过程中,其总力矩在0.40 s时降至最小后急增并随时间逐渐趋于平缓(图5), 这说明阀瓣在到达限位的位置后出现了弹性碰撞。

图5 自然来流工况阀瓣所受总力矩随时间的变化曲线

3.3 泵启动来流工况下的动态特性

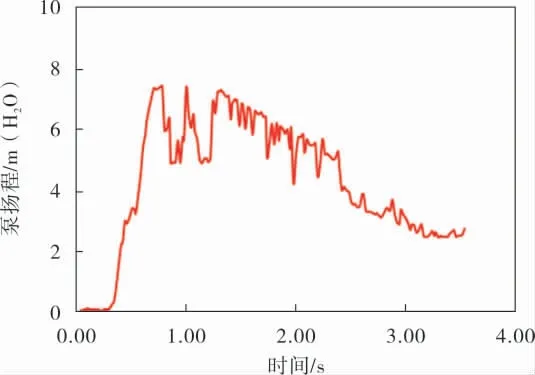

为获取旁通阀阀瓣在泵启动过程中和泵稳定运行过程中的动作特性,计算总时间定为3.50 s。 阀瓣开启角度、阀瓣所受总力矩和泵扬程随时间的变化曲线如图6~8所示。 由图6~8可见:阀瓣在泵启动后约0.40 s实现完全关闭, 此时泵尚未达到额定转速(0.68 s达到额定转速);在泵启动过程中,泵扬程随转速升高不断增大,在达到额定转速后, 随系统流量的增大逐渐减小,直至保持稳定;旁通阀阀瓣所受力矩随时间的变化趋势与泵扬程一致,这一结果表明旁通阀阀瓣所受力矩主要受泵扬程制约;旁通阀阀瓣完全关闭后、泵保持稳定运行过程中(t>3.20 s)所受力矩约为6.7 N·m, 远大于阀瓣保持关闭需克服的重力矩(0.089 N·m),且阀瓣所受总力矩随时间的变化波动范围小, 说明在泵保持额定运行过程中,泵出口旋转流场对处于关闭状态的阀瓣无影响。

图6 泵启动来流、阀门关闭工况时阀瓣开启角度随时间的变化曲线

3.4 阀瓣运动不同步影响分析

图7 阀瓣所受总力矩随时间的变化曲线

图8 泵扬程随时间的变化曲线

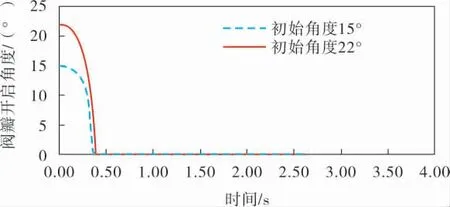

由于机加工误差、实际装配关系存在一定偏差等因素, 旁通阀周向6组阀瓣在启闭过程中所受摩擦力矩不完全一致,同一时刻的开启/关闭角度会存在一定相位差。 由于在模拟计算中未考阀瓣的摩擦力矩,因此为了模拟周向阀瓣启闭过程中开启/关闭角度同步性差异对其开启/关闭性能的影响,将其中3组阀瓣初始角度设置为22°,其余为15°保持不变进行仿真分析,结果表明初始相位角不同的阀瓣最终均能够达到完全开启/关闭位置(图9、10),这说明即使旁通阀的周向阀瓣在开启/关闭过程中开启角度同步性存在差异,也不影响旁通阀实现完全开启/关闭且能稳定保持在完全开启或者完全关闭的状态。

图9 阀瓣开启角度随时间的变化曲线

4 旁通阀选材优化

图10 阀门关闭时阀瓣开启角度随时间的变化曲线

为解决旁通阀未能够实现完全开启的问题,依据上述分析的结果,将阀瓣的材料由不锈钢改换为钛合金,以降低其重力矩,优化后的单个阀瓣质量由0.69 kg降至0.39 kg(完全开启所克服重力矩由0.120 N·m降低至0.066 N·m,完全关闭需克服重力矩由0.089 N·m降低至0.050 N·m)。 重新计算的结果表明,旁通阀阀瓣在经过数次全开回弹后,6组阀瓣最终均可实现完全开启(图11),这一结果证明阀瓣材料轻量优化有效;阀瓣所受流体作用力矩在阀瓣完全开启后随时间变化存在脉动现象,且始终大于阀瓣重力矩(即所受总力矩为正)(图12), 这是由于阀瓣开启后为钝体绕流, 在阀板背部和基座的下部容易形成涡流(图13),在涡的形成、长大、脱落和再生成的循环过程中流体对阀瓣产生脉动作用力矩。

图11 自然来流工况阀瓣(钛合金)开启角度随时间的变化曲线

图12 自然来流工况阀瓣(钛合金)总力矩随时间的变化曲线

图13 自然来流工况不同时刻泵阀内部流场

5 结论

5.1 在自然来流条件下, 钛合金的旁通阀周向6组阀瓣能够实现完全开启,而且内部瞬变流场对阀瓣的作用力矩在涡流作用下随时间有一定脉动, 在开启过程中周向6组阀瓣相互间无明显耦合现象。

5.2 在泵启动来流条件下, 旁通阀周向6组阀瓣能够顺利实现完全关闭, 在泵连续运行过程中,在泵出口呈时间脉动的瞬变流场作用下阀瓣能够可靠保持在关闭状态。

5.3 旁通阀阀瓣开启/关闭角度的同步性差异不影响旁通阀启闭性能。