桥式起重机多维度姿态控制关键技术设计思路

2022-08-19聂福全NIEFuquan

聂福全/NIE Fu-quan

(河南卫华重型机械股份有限公司,河南 新乡 453400)

1 问题提出

在核工业、航空航天等作业场所,桥式起重机需要在复杂、定位精度高的环境内运行,特别是当吊装的产品形状不规则时,就需要多名辅助人员通过绳子牵引方式来保持产品的转运姿态,这样不仅效率低下,而且辅助人员在复杂的环境内工作也会面临较大的危险。因此,对吊运姿态可控方法进行研究,满足吊装产品时桥式起重机能够自行控制重物姿态,以减少操作人员、提升吊运效率、降低操作人员的危险性,就显得非常必要。

2 桥式起重机姿态控制方式

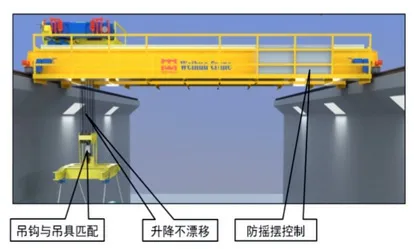

通过分析,结合实际使用工况,姿态控制主要包括升降不漂移(垂直方向姿态)、吊钩与吊具匹配(旋转角度姿态及复合姿态)、防摇摆控制(水平方向姿态)等,如图1 所示,达到提高不规则物体的吊装效率的目的。

图1 桥式起重机多维姿态控制示意图

3 姿态控制具体方案设计

根据前述分析,升降不飘移可以采用起升机构对称布置结构和合理的钢丝绳缠绕方式进行解决;通过在大车、小车、起升机构采用电气防摇摆技术,实现桥式起重机各直线移动姿态可控;通过设计专用吊具,使得吊具位置可控,确保吊具与整机动作保持一致。

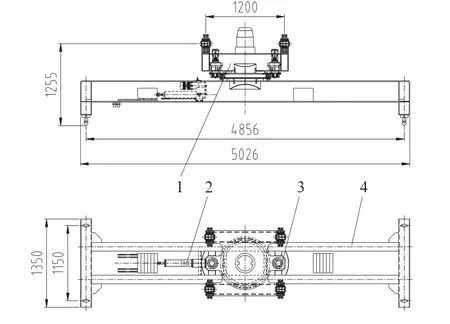

3.1 主要技术参数

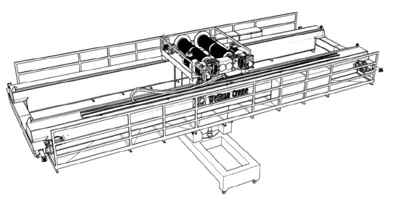

该机主要由小车、自动吊具、大车运行机构、桥架、电气控制系统等部件组成。整体结构设计如图2 所示,试制样机主要技术参数如下。

图2 桥式起重机三维结构示意图

3.2 吊钩升降不漂移技术

3.2.1 起升对称布置

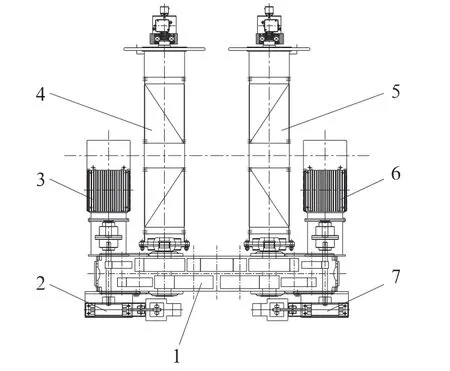

起升机构设计方案如图3 所示,采用两套起升绞车、分别驱动一组吊钩。每套起升绞车采用单电机、单减速器、单卷筒,双制动方案,自重轻、高度低、振动小、噪音低,运行平稳、不啃轨,配置合理,传动效率高,降低能耗。起升电动机采用桥式起重机专用变频电机,具有热保护功能。起升减速器为SEW 全密闭硬齿面型,性能可靠、承载能力高,工作噪音小;减速器采用双入双出的“一”字型硬齿面整体箱体减速器,减速器有两根输入轴和两根输出轴,输入轴位于减速器两端,分别连接1 台带编码器的防爆变频电动机,输出轴位于减速器的中间位置,分别驱动1 个双联卷筒组,两输出轴通过齿轮联接,保证2 个卷筒组转速同步,减速器齿轮精度等级为DIN 6 级,双入双出减速器结构的布置型式的特点是2 台电机既可以同时工作,又可以单独工作,当一台电机故障时,另一台电机仍能驱动2 个卷筒组工作,保证转载作业的正常运行,可有效避免起升过程中不稳定性,确保垂直姿态的控制。

图3 起升机构对称设计三维示意图

3.2.2 四绳对称缠绕系统

如图4 所示,采用四绳对称缠绕系统,4 根钢丝绳对称缠绕的型式,分别与上、下双排滑轮组的一个角缠绕,最后固定在对应的平衡臂装置上,这种缠绕方法可以保证4 根钢丝绳能均衡地分配载荷,并在其中1 根钢丝绳损坏时另外3 根钢丝绳能够承受住全部载荷,并维持吊具的平衡,防止正在起吊的重物偏斜、坠落。

图4 四绳对称缠绕结构设计

钢丝绳对称缠绕方式还可以保证吊钩组始终处于起升机构的中心位置,升降过程中吊钩不旋转、无漂移,有效提高桥式起重机的搬运精度。

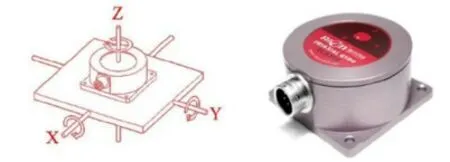

3.3 基于MEMS技术的姿态控制技术

全闭环防摇摆技术研究,解决水平X、Y方向运行姿态控制问题。控制数学模型采用了独特的、不同于单摆的控制模型及4 种相互关联的高端数学模型,通过研究非对称平衡三相幅值衰减向量防摇摆控制计算方法,实现了对桥式起重机载荷的最佳防摇摆控制;同时加入弹性模板非线性插值计算法,增加了载荷摇摆特性数学模型的精准度,大幅度地提高了防摇摆控制精度;通过“速度-位置”多变量集合控制,使桥式起重机大小车的自动定位与载荷的防摇摆得以同步实现。硬件控制首次将惯性导航技术在桥式起重机吊钩运动姿态检测中的应用,采用MEMS 陀螺仪和MEMS 加速度计作为惯性导航系统的主要传感器件,如图5 所示,针对MEMS 陀螺的漂移问题,引入MEMS 磁性传感器对偏航角进行校正,通过多传感器数据融合算法,研发了防摇摆控制系统,通过与桥式起重机大车、小车运行控制系统的结合,实时分析和精确计算,实现了桥式起重机运行的平稳度和自动定位控制精度全闭环控制,减少X、Y方向运行90%的摇摆幅度,减少操作时间,提升吊装安全性,确保了大车、小车直线运行时的姿态控制。

图5 MEMS陀螺仪外观

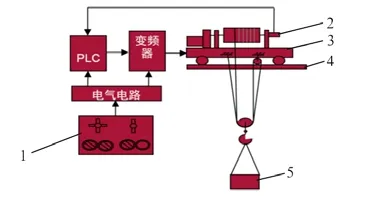

防摇摆控制系统及自动化控制系统设计流程方案如图6 所示。

图6 防摇摆控制示意图

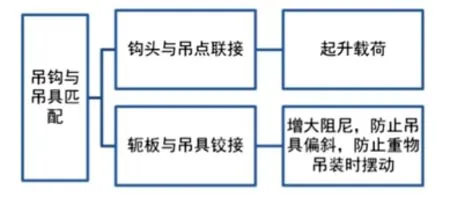

3.4 吊具匹配性技术

按照如图7 所示吊具匹配性分析,为进一步控制吊具姿态,吊具选用必须慎重考虑吊索具的末段和辅助附件及起重设备相匹配的问题,吊具与整机的配合如图8 所示,该桥式起重机设计了专用吊具,具有下旋转功能,采用对称性布置、双滑轮结构设计。吊钩组采用双排滑轮吊钩组,水平漂移量小,定位精确,钩组具有钩头锁定功能,当工作需要时,可通过设置在吊钩螺母上的定位销孔将吊钩钩头锁定在0°、90°和270°状态,防止转载时产品与钩头一起旋转。桥式起重机吊钩组轭板上设置有辅助联接板,当桥式起重机需要转载作业时,通过辅助联接板将吊具和吊钩联结起来,控制吊具使之与吊钩动作保持一致。

图7 吊具匹配性分析

图8 吊具匹配技术应用

吊具结构如图9 所示,为下旋转式,由吊具上架、回转机构、吊具下架和重心调整装置组成,回转机构由回转支承、旋转编码器以及2 台三合一减速电机组成,回转机构用于吊具下架的旋转,旋转到要求位置后,下架上的旋锁与产品上的锁孔对正,实现吊具旋转位置的锁定。

图9 自动吊具

重心调整装置用于调整吊具的重心,保证在吊装产品满箱状态和空箱状态两种工况下,吊具和A 的总体重心与定位导柱中心重合。

重心调整装置由液压推杆、配重块、滑道、限位开关组成;工作方式为:转载满箱工况下,液压推杆不工作,空箱工况下,待吊具与箱体联接后,按下控制器上的重心调整按钮,液压推杆会推动配重块向外移动,调整吊具和产品A 的总体重心位置,使之与定位导柱中心重合,保证转载过程中吊具工作平稳。

3.5 姿态位置控制系统

如图10 所示,电控系统采用PLC变频控制,主令控制器、超重限制保护装置、限位开关、超速开关等信号均送至PLC,以PLC 程序处理后,发送指令控制各机构动作。为满足X、Y方向姿态控制,采用西门子S7-300PLC 变频器,同时在起升机构设计有与卷筒同轴绝对值编码器,卷筒端部带有高度限制器,高度限制器上布置有绝对值编码器,通过PLC 逻辑模糊计算功能控制变频器输出频率,实现2 套起升绞车受载均匀、同步作业,设计有桥式起重机状态监测系统,可显示实时位置参数。

图10 直线姿态控制系统及智能控制系统设计方案

4 主要技术指标对比

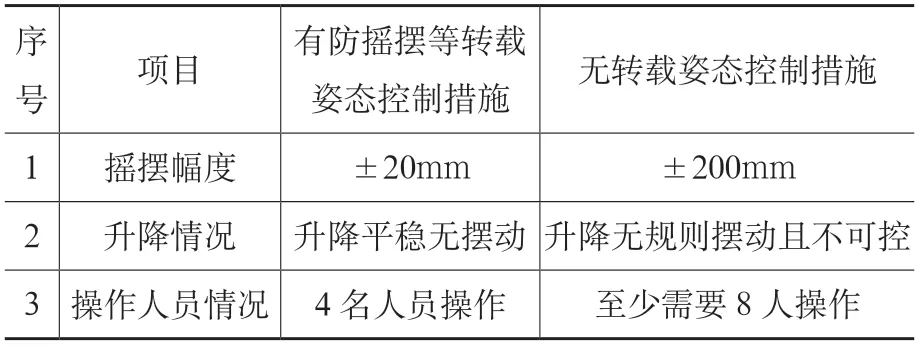

与传统桥式起重机相比,采用上述姿态控制的桥式起重机具有较高的技术性能,经安装检测和实用,该桥式起重机主要技术指标与常规桥式起重机对比见表2。

表2 运行精度对比

5 结语

上述技术满足了核工业、航空航天、军工等对吊装作业精度要求较高作业场所的需要,提高了客户的工作效率,为公司开拓了市场,并赢得市场先机。在姿态控制技术、洁净度控制技术等方面取得了一定技术突破,桥式起重机性能稳定,运行状态平稳,赢得了用户的好评。