MnO2/AC粒子电极的制备及处理印染废水的试验研究

2022-08-19陈继锡肖晓钰王永峰

陈继锡,肖晓钰,王永峰

(泉州南京大学环保产业研究院,福建 泉州 362000)

0 引 言

印染废水产生于纺织业的退浆、丝光、染色、印花等各个阶段,是各个阶段产生的废水的总称。印染废水中含有大量染料、淀粉、纤维素、木质素、洗涤剂等有机物,以及酸、碱、硫化物、各类盐类等无机物,具有有机物浓度高、成分复杂、水质变化大、色度深、污染性强等特点,属难处理工业废水。据相关研究报道,纺织印染废水的COD、BOD和色度分别可高达10 000 mg/L、4 000 mg/L和2 500[1]。目前,大多数的印染废水经“混凝沉淀+生化+芬顿氧化”组合工艺处理后,出水可以稳定达到《纺织染整工业水污染排放标准》(GB 4287—2012)中表2的直接排放标准,即COD≤80 mg/L[2-4]。虽然现有的印染废水处理工艺能够满足国家相应的污染物排放标准,但是仍然存在污泥量大、臭气重、运行成本高等问题,污泥量大是制约印染废水处理厂扩大处理规模、降低运行成本的主要因素,因此,如何对现有芬顿工艺进行改造,实现污泥减量化是印染废水处理厂亟需解决的问题。

目前,可用作印染废水生化出水的处理方法主要有树脂吸附法、催化臭氧氧化法、光催化氧化法、电化学催化氧化法等工艺。其中,活性炭三维电极电催化氧化法是目前高级氧化的研究热点,该方法通过在传统的二元电极体系中添加活性炭作为粒子电极从而提高电化学催化氧化有机污染物的效率,减少污泥产量,降低运行成本。满心祁[5]等人采用活性炭三维电极体系处理孔雀石绿废水,当活性炭的投加量达到30 g时,孔雀石绿废水的去除效果比较好,色度和COD去除率分别可达72.68%和48.56%。吕伟伟[6]等人探究活性炭三维电极对电化学降解靛蓝废水的影响,比较二维电极法和三维电极法的降解效率,在适宜工艺下,活性炭三维电极法对废水脱色率达到95.84%,COD去除率达到87.5%。以往研究表明,活性炭作为第三维粒子电极表现出良好的电催化氧化效果,但其作用机制除了电化学催化外还存在电吸附过程,污染物被活性炭发达的孔隙结构所吸附后并未被完全矿化,因此活性炭粒子电极的负载改性就变为尤为重要,可实现污染物在活性炭中的原位降解。魏毅[7]等人采用以载Fe2+活性炭为第三极的三维电极法电催化氧化处理酸性大红模拟废水,并将该体系与二维电极法和三维电极法去除COD及色度的效率进行对比,其研究结果表明:载Fe2+活性炭的三维电极法处理效率明显高于二维电极法和三维电极法,在适宜条件下,该体系对酸性大红模拟废水的脱色率和COD去除率可分别高达95%和85%以上。沈悦[8]等人以钛涂覆钌铱为阳极、钛为阴极、二氧化锰改性活性炭粒子为第三电极,对氨氮浓度为3 000 mg/L的模拟废水进行氧化预处理,其研究结果表明:当二氧化锰活性炭投加量为10 g,氨氮去除率可达79.49%。尽管活性炭作为三维电极体系的粒子电极的研究已有大量报道[9],且采用金属氧化物对活性炭的负载改性也屡见不鲜,但制备高效率的活性炭改性粒子电极并应用于印染废水生化出水中腐殖质类等难降解有机污染物的氧化处理却少有报道。

基于上述问题,本文以价格低廉、化学性质稳定的活性炭作为载体,采用简单的浸渍和热处理方法负载锰金属氧化物,并将制备的活性炭粒子电极配合非活性电极对印染废水生化出水进行处理,开发一种新型印染废水生化出水的处理技术,为腐质酸类等难降解污染物的治理提供新的研究思路。

1 实验部分

1.1 材料与试剂

颗粒活性炭购置于国药集团化学试剂有限公司;硝酸、硫酸锰、氢氧化钠等均为分析纯试剂,购于国药集团化学试剂有限公司;印染废水生化出水由石狮市祥芝污水处理厂提供;所用非活性电极为掺硼金刚石电极(BDD);实验室用水为去离子水。

1.2 仪器设备

蠕动泵(BT01-100),保定兰格恒流泵有限公司;恒温摇床(HZQ-Q),常州市华普达教学仪器有限公司;电热鼓风干燥箱,上海一恒科学仪器有限公司;85-1型恒温磁力搅拌器,常州荣华仪器制造有限公司;KXN-1540D电源,深圳市兆信电子仪器设备有限公司。

2 实验方法

2.1 活性炭的预处理方法

将颗粒活性炭与0.1 mol/L的稀盐酸水溶液在100 ℃下煮沸2 h,冷却至室温后过滤,用去离子水洗涤至滤液pH呈中性,在110 ℃下真空干燥24 h备用。称取5 g酸洗过的活性炭置于三口烧瓶中,倒入150 mL浓硝酸,在30 ℃下氧化24 h后过滤,用去离子水洗涤至滤液pH呈中性,在110 ℃ 烘干得到氧化过的活性炭备用,记为AC-O。

2.2 负载金属氧化物活性炭粒子电极的制备

氧化处理后的AC-O样品采用等体积浸渍的方法制备负载化的活性炭粒子电极。首先配置0.5 mol/L 的硫酸锰溶液,将5 g AC-O与30 mL硫酸锰溶液混合,同时滴加0.1 mol/L的氢氧化钠溶液,调节pH至9左右后在30 ℃下连续搅拌8 h,静置10 h,形成均匀的前驱体,然后经过滤后在110 ℃下干燥24 h,再在特定的温度以及氮气的保护气氛下热处理3 h。升温程序为以5 ℃/min的速率升至450 ℃并恒温3 h后自然冷却至室温,样品取出后置于干燥器中备用。为方便分析和讨论,将经氧化过后并负载氧化锰颗粒的活性炭记为AC-O-Mn,未经氧化处理直接负载氧化锰颗粒的活性炭标记为AC-Mn。

2.3 分析和表征方法

活性炭粒子电极的表面形貌采用场发射扫描电镜(SEM)测试,在Zeiss Marlin场发射电镜下进行,加速电压为10 kV,样品直接用导电胶固定在基底上;样品的表面化学性质采用Renishaw inVia拉曼光谱(配有RL532C90激光)进行测试,激发波长选用532 nm;金属氧化物的形态通过X射线衍射图谱(XRD-Bruke D8.Advance)进行观察。

2.4 三维电极电催化氧化实验

三维电极电解示意图如图1所示,采用BDD电极作为阳极,不锈钢电极作为阴极,将所制备的活性炭粒子电极填充至阴阳极之间,构成三维电极体系;通过外接超声发生器实现溶液的均匀分布,所有电化学实验均采用恒流的方式进行。

图1 三维电极电解示意图Fig.1 Schematic diagram of three-dimensional electrode electrolysis

BDD电解实验条件:电流2 A,电压5 V,1 L印染废水生化出水。

AC+BDD处理工艺实验条件:1 g活性炭(AC)样品,电流2 A,电压5 V,1 L印染废水生化出水。

AC-Mn+BDD处理工艺实验条件:1 g改性活性炭(AC-Mn)样品,电流2 A,电压5 V,1 L印染废水生化出水。

AC-O-Mn+BDD处理工艺实验条件:1 g改性活性炭(AC-O-Mn)样品,电流2 A,电压5 V,1 L印染废水生化出水。

3 结果与讨论

3.1 活性炭的SEM与EDS分析

样品AC-Mn和AC-O-Mn的SEM图如图2和3所示,样品AC-Mn和AC-O-Mn的表面均能够观察到片状和颗粒状的物质,且局部发生团聚的现象,经元素能谱分析后,确认AC-Mn表面的物质主要含有Mn、O和C元素,表面含锰氧化物被成功负载至活性炭中。此外,由表1的元素组成发现,样品AC-Mn和AC-O-Mn中的Mn元素占比分别为4.4%和1.88%,O元素占比分别为4.92% 和9.15%,表明样品AC-Mn中的Mn元素含量比AC-O-Mn高,说明经硝酸氧化后,活性炭表面的含氧官能团含量增加,进一步的提高活性炭的润湿性,但所负载的锰氧化物含量比未氧化改性的活性炭低,造成这个结果是由于活性炭经浓硝酸氧化过后,活性炭的孔道结构被破坏,造成坍塌,其对硫酸锰的吸附容量变小,导致含锰氧化物含量的降低;其次,活性炭经氧化后表面的酸性含氧官能团(羧基、羟基等)增多[10-11],会消耗反应过程当中加入的NaOH,使得活性炭中Mn(OH)2的含量降低。

表1 改性活性炭的主要元素组成表

3.2 活性炭的拉曼光谱分析

为了进一步考察负载锰氧化物对活性炭材料结构的影响,采用共聚焦拉曼光谱对样品进行测试,结果如图4所示。图中200~1 000 cm-1和1 000~3 000 cm-1的峰分别归属于二氧化锰和活性炭。在Raman光谱的高波段,1 605 cm-1和1 350 cm-1附近出现的尖峰分别为活性炭的G峰和D峰,其中G峰表征的是C原子sp2杂化碳网平面的伸缩振动,D峰表征的是晶格的缺陷程度。I(D)/I(G)的比值是D峰和G缝的强度比,可用作对比活性炭材料的晶格缺陷大小。经过计算,样品AC-Mn和AC-O-Mn的I(D)/I(G)比值分别为1.44 和1.30,说明未经氧化直接负载锰氧化物的活性炭中有序结构较多,经氧化后,活性炭中无定型区域增加[12]。640 cm-1的峰表征的是Mn—O键的伸缩振动,可以发现,样品AC-Mn在640 cm-1附近的峰强度较大,说明该样品中氧化锰的含量较高。

图4 AC-Mn和AC-O-Mn的拉曼光谱图Fig.4 Raman spectra of AC-Mn and AC-O-Mn

3.3 活性炭的XRD分析

图5是对样品AC-Mn和AC-O-Mn采用相同条件下进行的X射线扫描结果。由该图可知,两个样品的XRD谱图均在2θ=26°和2θ=43°出现活性炭的特征衍射峰,分别对应于乱层石墨的002和100平面。此外,在2θ=33°和2θ=36°附近出现的衍射峰,说明有MnO2晶相的形成[13]。通过X射线衍射图谱的结果可以确认,活性炭中负载的锰氧化物主要成分为MnO2,且这些二氧化锰晶体颗粒不会改变活性炭的结构。

图5 AC-Mn和AC-O-Mn的XRD图Fig.5 XRD patterns of AC-Mn and AC-O-Mn

3.4 活性炭电极材料处理印染废水的效果研究

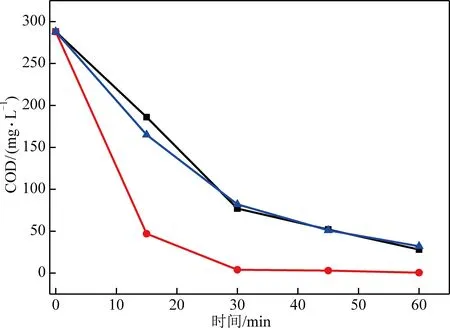

3.4.1 AC-Mn和AC-O-Mn电极的处理效果对比

在BDD电极体系中对比AC-Mn和AC-O-Mn电极对印染废水生化出水的处理效果,结果如图6所示。可以发现,经过15 min的电解处理,BDD+AC-Mn体系中废水的COD浓度由288 mg/L降低至47 mg/L,去除率达83.7%,相比于BDD+AC和BDD+AC-O-Mn体系的去除率分别提高了49.7%和41.0%;随着电解时间延长至30 min,BDD+AC-Mn体系中废水的COD浓度进一步降低至4 mg/L,继续延长电解时间后COD浓度变化不大。经过1.0 h的电解处理,BDD+AC和BDD+AC-O-Mn体系中COD浓度均降低至30 mg/L左右,去除率为89.5%,BDD+AC-Mn体系中COD浓度降低至2 mg/L,去除率可高达98.6%, BDD+AC-Mn体系的电催化氧化性能最佳。这说明在同一电极体系中,三维电极粒子材料对废水中COD的催化降解效果影响较大,AC-Mn样品中MnO2颗粒含量高,在电子的催化作用下产生强氧化性的过氧化物和OH·,对废水中的COD具有良好的氧化效果;AC-O-Mn样品中Mn元素含量较低,且经氧化过后活性炭表面的含氧官能团增多,虽然活性炭的润湿性有所提高[14],但是容易发生漏电现象导致电解催化氧化的效果变差,处理效果跟未改性活性炭相差不大。

图6 不同制备工艺的改性活性炭电极对COD的处理效果比较Fig.6 Comparison of the removal of COD by modified activated carbon electrodes prepared with different processes

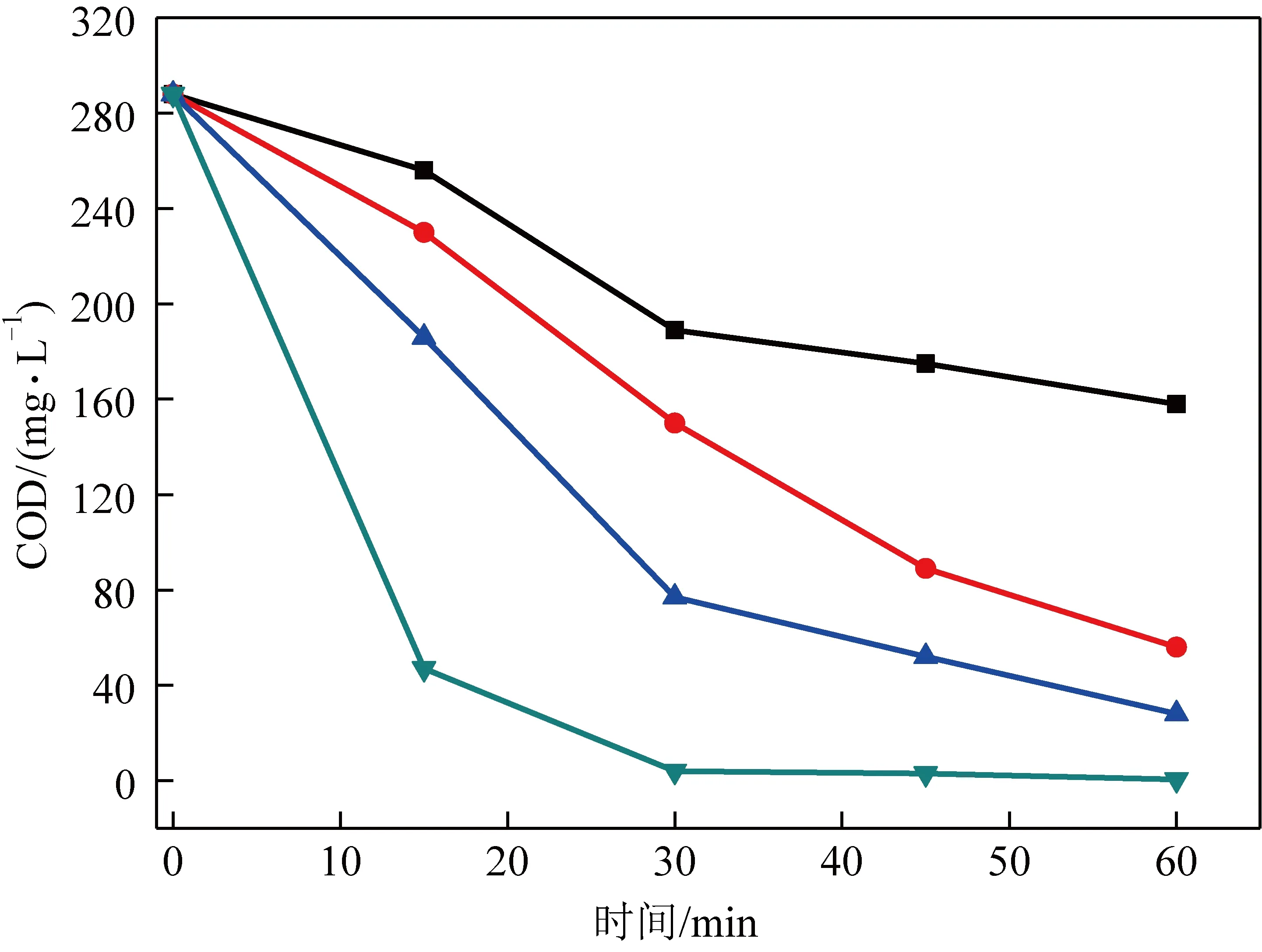

3.4.2 不同工艺的处理效果比较

选用样品AC-Mn作为三维电极的粒子电极材料,结合BDD电极对印染废水生化出水进行处理,并对比不同工艺的处理效果,结果如图7所示。采用1 g纯活性炭吸附工艺对1 L印染废水生化出水进行吸附处理,经过1 h吸附后,废水中COD浓度由288 mg/L降低至158 mg/L,去除率仅为45.1%;采用BDD电极作为阳极、不锈钢电极作为阴极对相同体积的印染废水生化出水进行电解处理,经过0.5 h的电解后废水中COD浓度为110 mg/L,去除率为61.8%,经过1 h的电解后废水中COD浓度为56 mg/L,达到《纺织染整工业水污染物排放标准》(GB 4287—2012)中表2的直接排放标准,但处理时间较长。在BDD电解实验的基础上,加入1 g未经改性处理的活性炭颗粒,并在相同的实验条件下进行电解实验,经过0.5 h的处理后印染废水生化出水中的COD浓度值由288 mg/L 降至77 mg/L,去除率达到73.3 %,相比于未投加活性炭,COD去除率提高了12.5%,说明活性炭颗粒的投入能够吸附废水中的部分COD,从而与电解产生协同作用,降解废水中的COD。进一步将活性炭颗粒换成等质量的AC-Mn颗粒,并在相同的实验条件下进行电解实验,经过0.5 h 的处理后印染废水生化出水中的COD浓度值由288 mg/L降至4 mg/L,去除率达到98.6%,相比于未改性的活性炭粒子电极COD去除率提高了25.3%,且经过15 min的处理,废水中COD的浓度降为47 mg/L,已能够满足《纺织染整工业水污染物排放标准》(GB 4287—2012)的排放限值要求。通过对比实验的结果可以得出结论,活性炭颗粒在电解过程中不仅能起到吸附作用,而且其表面会被电子所极化,在表面形成无数个微型电解池[15],再经所负载的二氧化锰颗粒的催化降解作用,使得废水中的COD被快速去除。

图7 不同工艺对COD的处理效果比较Fig.7 Comparison of the removal of COD by different processes

4 结 论

(1)采用浸渍还原法制备载锰活性炭颗粒,并考察氧化作用对活性炭载锰的影响,表征结果表明:活性炭中的锰以二氧化锰的形式存在,锰负载量可达4.4%,且经过氧化改性后活性炭的无序结构增多,不利于二氧化锰颗粒的负载。

(2)在三维电极体系中对比样品AC-O-Mn和AC对印染废水生化出水中COD的去除效果,经过1 h电解后AC-O-Mn电极对该体系中的COD去除率与未改性活性炭的去除率相差不大,均维持在89.5%左右,氧化改性后虽然提高活性炭表面的润湿性,但锰负载量相比未氧化改性低,且无法提高金属氧化物的催化活性。

(3)将所制备的载锰活性炭颗粒应用至三维电极体系中发现,经过15 min的电解,COD去除率高达83.7%,对印染废水生化中的COD降解效率比未改性活性炭提高了41%,电催化氧化时间短,降解效率高。