基于镍钛片的弹热冰箱设计与仿真研究

2022-08-18陈炎亮钱苏昕

陈炎亮 王 尧 孙 文 刘 剑 钱苏昕

(1 西安交通大学能源与动力工程学院 西安 710049;2 中国科学院宁波材料技术与工程研究所 宁波 315201)

自19世纪第一台蒸气压缩式制冷机发明以来,蒸气压缩技术已经成为制冷行业的主流技术[1]。由于蒸气压缩制冷技术使用氢氟烃等温室效应严重的制冷剂,减少制冷剂的使用对于生态环境的保护至关重要[2]。

近年来,零温室效应的固态相变制冷技术正处于快速发展阶段,包括磁制冷、电卡制冷、弹热制冷、压卡制冷[3-5]。其中,弹热制冷被认为是最具潜力的新型固态相变制冷技术[6]。弹热制冷通过外界提供轴向应力驱动弹热工质发生相变,相变过程是潜热释放和吸收的过程,从而产生制冷效应[7],该效应也被称为弹热效应。能够产生弹热效应的工质主要包括形状记忆合金和形状记忆高分子材料。其中,镍钛合金是最为常见的弹热工质[8]。

弹热制冷原型机的研发主要以国外的研究机构为主。马里兰大学在2015年研发出压缩镍钛管式的弹热原型机,实现了65 W的制冷功率[9];德国萨尔大学研发的固体直接接触换热的弹热原型机可实现约5 K的制冷温差[10];丹麦技术大学通过主动回热式技术研发的弹热原型机实现了19.9 K的制冷温差[11];德国卡尔斯鲁厄理工学院基于桥式布局研发出了多种弹热原型机,其中,在2019年研发的复叠式弹热制冷原型机实现了15 K的制冷温差[12]。虽然上述弹热制冷原型机在制冷温差及制冷功率上取得了显著进步,但紧凑性却一直是弹热制冷原型机发展的瓶颈。基于提升系统紧凑性的目的,本研究团队通过单台电机倾斜放置的方式,研发出了以镍钛丝作为弹热工质的卧式弹热冰箱,并通过系统改进研发了第二代立式弹热冰箱,大幅降低了驱动电机和弹热工质之间的质量比[13]。

由于镍钛丝和热源热汇之间接触方式为线接触,传热能力制约了系统的制冷性能。为提升弹热工质和热源热汇之间的接触传热面积,本文基于前两代弹热冰箱,将弹热工质由丝状镍钛合金替换为片状镍钛合金,研发设计了第三代基于拉伸镍钛片的弹热冰箱,并通过仿真模型,预测了第三代弹热冰箱的性能。

1 弹热冰箱的设计

1.1 设计与改进

本文设计的紧凑型弹热冰箱由驱动电机、机架、传动机构、夹具、冷端保温箱体、热端散热器及弹热工质等部件组成。通过电机的倾斜放置及丝杆滑块系统,将电机的旋转运动转化为夹具的水平和竖直两个方向上的运动。弹热工质在夹具带动下,完成拉伸放热、卸载吸热的过程,图1所示分别为三代弹热冰箱的设计及实物图,图1(a)和(b)为基于镍钛丝的弹热冰箱,图1(c)为基于镍钛片的弹热冰箱。

图1(a)为第一代紧凑型弹热冰箱实物图,第一代弹热冰箱为卧式设计,热端散热器位于第一代卧式弹热冰箱系统上方,冷端保温箱体位于系统下方,通过卸载12根长度为200 mm、直径为0.7 mm的处于拉伸状态的镍钛丝产生制冷效应。为克服夹具在运动过程中的重力因素,改进并研发了第二代立式弹热冰箱,如图1(b)所示,第二代弹热冰箱通过结构改进,系统运行更平稳,此外,第二代弹热冰箱能够拉伸18根与第一代弹热冰箱长度、直径规格相同的镍钛丝,拉伸过程电机驱动力和镍钛丝发生形变的位移之间的关系如图2所示[13],拉伸过程电机所需输出的最大驱动力为3.3 kN,而本文设计的三代弹热冰箱使用的旋转电机的最大驱动力为5 kN,因此满足实际使用需求。相较于第一代弹热冰箱,第二代弹热冰箱由于镍钛丝质量的增加,制冷量有较大提升,且在冷藏箱体内部存取储物更为方便。

图1 紧凑型弹热冰箱设计及实物图

图2 驱动电机的驱动力与镍钛丝位移关系[13]

第一代和第二代弹热冰箱通过镍钛丝和热端、冷端直接接触的方式释放、吸收热量,根据实验测得制冷温差最高可达9.2 ℃,制冷功率可达3.1 W[13]。本文提出的第三代弹热冰箱在第二代立式弹热冰箱的设计基础上,替换了弹热工质和夹具等运动结构,通过拉伸镍钛片的方式将弹热工质和冷热端的接触方式由线接触改为了面接触,大幅增加了弹热工质和冷热端的传热面积。图1(c)为第三代拉伸镍钛片式的弹热冰箱设计图,电机输出轴的旋转运动通过丝杆转化为直线运动,上下夹具分别和导轨系统、丝杆系统相连,三代弹热冰箱使用的镍钛合金材料具体参数如表1所示。

表1 弹热工质相关参数

1.2 镍钛片夹具设计

第一代与第二代弹热冰箱使用的夹具上装有螺栓,螺栓上有宽度为1 mm的线槽,镍钛丝通过缠绕的方式固定在螺栓线槽中。第三代弹热冰箱设计的用于夹持镍钛片的夹具如图3所示,夹具需要保证镍钛片在拉伸过程中相对夹具不发生移动。如图3(a)所示,夹具的夹持面内嵌有带斜线槽的黄铜板,用于增大镍钛片和夹持面之间的摩擦力。此外,上下夹具的两端均设计有高度为1 mm的限位机构。如图3(b)所示,镍钛片的形状为工字形,中间段为实际拉伸与卸载的工作段,上下两侧为夹持段。工作段在加载和卸载状态下分别与散热器、冷箱接触,夹持段通过上下夹具固定。如图3(c)所示,上下夹具均为前后两个压块,通过螺丝固定夹紧的方式,将工字形镍钛片紧压在夹具的压块之间,夹具的压块额外设置有螺栓通孔,通过紧固螺栓向镍钛片的夹持段施加附加压力,从而进一步提高镍钛片和夹持面之间的摩擦力。

图3 夹具设计实物图

1.3 工作原理

本文设计的弹热冰箱的工作原理如图4所示。在电机输出轴旋转带动下,上夹具沿丝杆方向运动(图4箭头方向),下夹具沿滑轨方向运动(图4箭头方向),电机通过下夹具向镍钛片提供向下的拉伸力,机架通过上夹具向镍钛片的另一侧提供向上的拉伸力。

图4 弹热样机工作示意图

镍钛片受到应力拉伸并由奥氏体相向马氏体相相变,相变过程释放潜热,镍钛片温度上升,在上下夹具的带动下,镍钛片将向热端方向移动,接触并释放热量。当电机反向运动时,上下夹具将分别沿丝杆和滑轨反向运动,镍钛片卸载,发生逆向相变,镍钛片的温度降低,并最终和右侧冷端接触,释放冷量。

2 数学仿真模型

2.1 仿真模型

采用一维瞬态仿真模型,将弹热冰箱分为三个子模型,分别为镍钛片模型、热端换热器模型以及冷端换热器模型,镍钛片模型采用分布参数法,将镍钛片沿长度方向等分为100个控制单元,每个镍钛片控制单元的能量方程为:

(1)

式(1)等号右侧第一项为镍钛片控制单元之间的导热相;第二项为镍钛片相变过程潜热变化项,相变过程马氏体相质量分数的变化速率由下列公式计算[14-16]:

(2)

XM+XA=1

(3)

式(1)等号右侧第三项为外力做功项,任意时刻镍钛片所受应力大小由镍钛合金的本构方程决定:

σ=EN(εN-XMεT)

(4)

式(1)等号右侧第四、五、六项分别为单位体积镍钛片与热端、冷端换热器及环境之间的换热量,QN,h与QN,c分别通过式(5)和式(6)计算,当镍钛片与热端换热器接触散热时,δh取1,其余时刻δh为0,当镍钛片与冷端换热器接触释放冷量时,δc为1,其余时刻δc取0。

QN,h=hN,hAN,h(TN-Th)

(5)

QN,c=hN,cAN,c(TN-Tc)

(6)

式(1)的二阶微分通过下列公式进行离散化处理:

(7)

通过将100个镍钛片控制单元的温度求和取平均即可得到各个时刻下镍钛片的平均温度:

(8)

换热器模型采用集总参数法分析,热端使用铝片吸收镍钛片热量,冷端使用铜片吸收镍钛片冷量,热端、冷端换热器的设计参数如表2所示。

热端换热器的能量方程:

(9)

冷端换热器的能量方程:

(10)

通过上述3个能量方程、相变速率方程以及相变过程应力应变方程即可求解得到不同时刻热端、冷端换热器及镍钛片的温度。

2.2 模型求解

上述仿真模型通过MATLAB SIMULINK计算求解流程如图5所示,具体步骤如下:

图5 弹热样机瞬态模型系统仿真流程图

1)按照先前控制单元划分方法,将镍钛片等分为若干个控制单元,并将微分方程离散化;

2)输入初始条件,即镍钛片、热端、冷端以及环境初始温度设置为25 ℃,马氏体质量分数为0;

3)使用ODE3求解器和Trust Region算法分别求解式(1)~式(10)中的时序微分方程和非线性方程,计算某一时刻镍钛片各个控制单元的温度和热端冷端换热器的温度;

4)判断是否达到运行终止时间,若未达到设定终止时间,则增加一个10-3s时间步长,计算下一时刻镍钛片各个控制单元的温度和热端冷端换热器的温度。

2.3 模型验证

为验证模型的可靠性,将第二代立式弹热冰箱的相关参数输入系统仿真模型中,将计算结果与第二代立式弹热冰箱的实验结果进行对比分析,结果如图6所示。

图6的运行工况为冷热端换热器均做绝热处理,在该运行工况下,系统制冷温差的实验与仿真的温度数据吻合度较好,任意时刻下,实验与仿真数据的偏差均保持在10%以内,证明该系统模型可用于验证第三代弹热冰箱的性能。

图6 第二代紧凑型弹热样机仿真与实验系统温差对比

3 结果及讨论

3.1 弹热冰箱制冷系统的性能模拟

1)系统运行频率

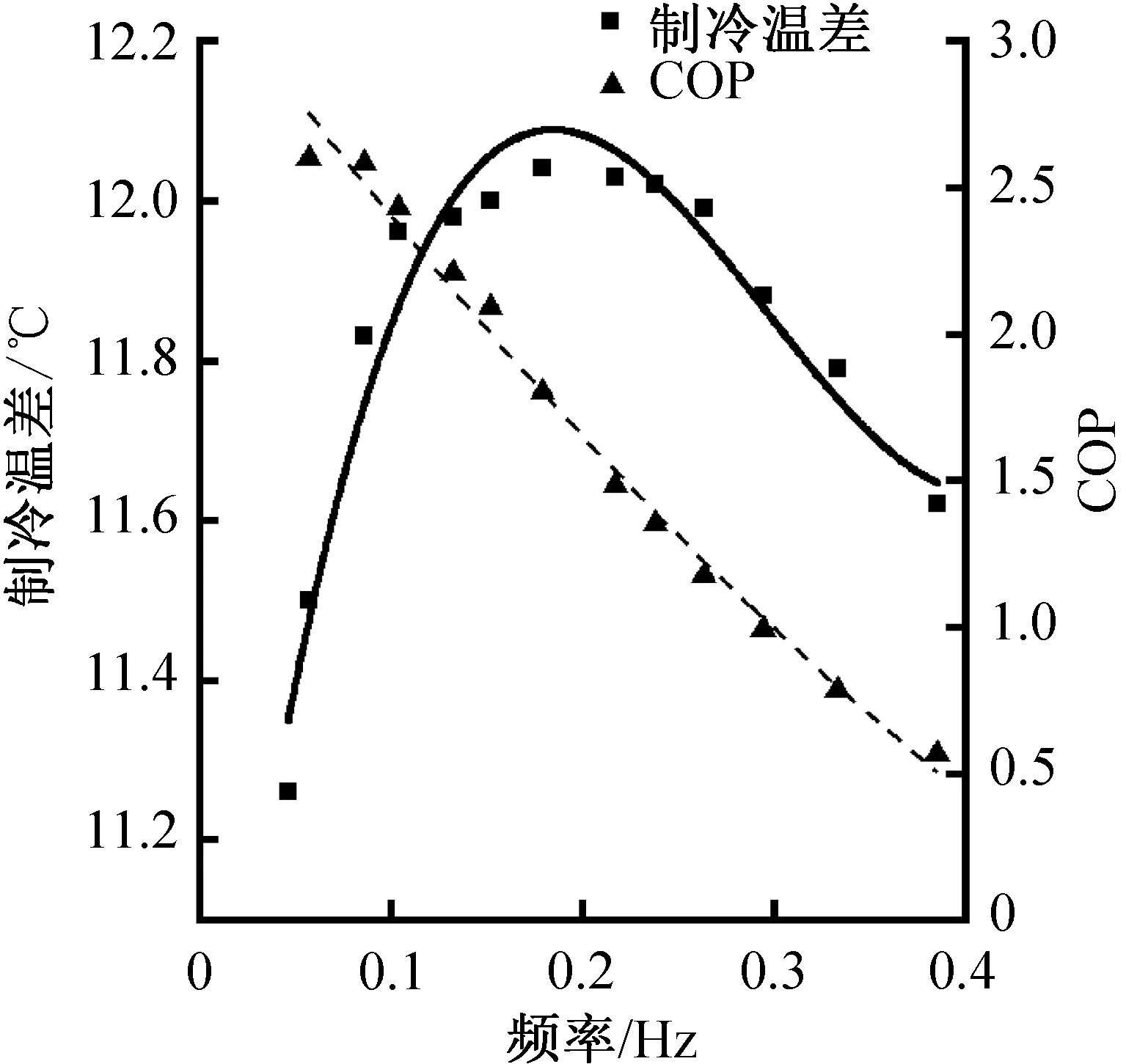

系统运行频率越高,单位时间内镍钛片和热端、冷端换热器接触换热次数越多,而系统运行在低频率时,镍钛片和热端、冷端换热的单次接触换热量越大,因此弹热冰箱存在理论最优运行频率,在该运行频率下,弹热冰箱能达到最高的制冷温差,即更高的传热效率。当电机转速一定时,系统运行频率主要取决于镍钛片和热端、冷端换热器的接触时间。当热端、冷端换热器均设置为绝热条件时,弹热冰箱冷热端系统温差和COP随频率的变化如图7所示,系统理论制冷COP的计算公式[17]:

图7 系统频率对制冷温差和COP的影响

(11)

公式分母为频率和一个循环周期下外界电机做功量的乘积,并假设镍钛片在释放应力过程中的机械功被完全回收[5],且不考虑电机效率。公式分子为弹热冰箱制冷功率,通过热平衡法仿真计算,在冷端换热器能量方程增加补充热源项Qc,用于表征弹热冰箱的制冷功率。包含内热源的冷端换热器能量方程如下:

(12)

低频率下,随着频率的提升,单位时间内镍钛片的接触次数更多,导致制冷温差不断增加,随着频率的进一步提升,相同时间内,加载卸载用时占比提升,系统漏热的增加导致制冷温差随频率的增加而减少。由图7可知,当加载卸载时间设置为0.8 s时,弹热冰箱的最优运行频率为0.179 Hz,对应镍钛片分别和冷、热端接触换热时间为2 s。该频率高于第二代样机实测的最优运行频率,验证了将镍钛丝更换为镍钛片可提高传热性能和系统制冷性能。

图7的仿真数据还表明低频率工作下的弹热冰箱预计能实现更具优势的COP,相较于最优运行频率工作下,低频率工作下的弹热冰箱虽然制冷温差及换热量相对较小,但相同时间内,驱动电机的对外输出功可有效降低,从而提升COP。当弹热冰箱在最优运行频率下,COP为1.8;在较低频率运行时,COP能够达到2.6。

2)系统制冷温差

当系统运行在最优频率0.179 Hz时,冷热端绝热工况下,热端换热器、冷端换热器的温度随时间的变化如图8(a)所示,当系统运行100 s后,冷热端温差不再增加,系统进入准稳态,此时冷热端温差达到12 ℃。热端换热器处于强制对流散热、冷端换热器设置为绝热工况时,冷热端换热器温度随时间的变化如图8(b)所示,此时模拟弹热冰箱实际的运行过程,需要在热端换热器安装一个散热风机,将热端热量尽快排至环境中,用于得到最大的冷端换热器温降。系统仿真结果表明,热端换热器强制对流散热条件下,当系统稳定运行300 s后,冷端换热器达到11.4 ℃的最大温降,热端换热器的温度在25.3~25.6 ℃之间波动。

图8 不同散热条件下,冷、热端温度随时间的变化

3)系统制冷量

在热端换热器散热条件下,系统进入稳定工况后,可以得到不同制冷温差条件下弹热冰箱的制冷功率密度,如图9所示。实验测得第二代使用镍钛丝作为弹热工质的弹热冰箱在零温差条件下的制冷功率为0.33 W/g,改进后的第三代使用镍钛片的弹热冰箱在零温差下制冷功率提升了79%,达到0.59 W/g。制冷功率的提升主要是因使用镍钛片作为弹热工质后,镍钛片与冷热端的有效传热面积大幅提升,从而使单位时间内镍钛片与热端、冷端换热器的换热量提升。

图9 制冷功率随制冷温差的变化

3.2 弹热冰箱制冷系统的变参数分析

1)镍钛片厚度

在电机提供相同的拉伸应力条件下,镍钛片的厚度越薄,相应的镍钛片宽度可以设置的越大,即镍钛片和冷热端的接触面积可以进一步提升。如图10所示,分别研究在冷热端体积相同的条件下,厚度为0.1~0.5 mm 镍钛片对于制冷温差和制冷功率的影响。

图10 制冷功率、频率和制冷温差随镍钛片厚度的变化

图10(a)所示为不同厚度镍钛片的冷热端绝热工况下制冷温差随运行频率的变化,随着镍钛片的厚度由0.5 mm降至0.1 mm,系统的最优运行频率由0.152 Hz升至0.385 Hz,最优运行频率随厚度的减少而提升的原因是,厚度的减少导致接触面积提升,增加了镍钛片和冷热端的接触传热系数,因此更短的接触时间即可完成相同的换热量。接触面积的提升也将导致系统在运行过程的漏热量增加,因此,制冷温差将随镍钛片厚度的减少而下降。

在最优运行频率下得到热端换热器强制对流散热时,不同厚度镍钛片产生的零温差下的最大制冷功率,如图10(b)所示。此时,由于系统的制冷温差为零,因此可以忽略冷端换热器和空气之间的漏热影响,而接触面积一定时,镍钛片厚度减小导致镍钛片和冷热端换热器有效接触面积增大,相较于0.5 mm镍钛片,弹热冰箱在使用0.1 mm镍钛片时,制冷功率由0.61 W/g升至1.64 W/g。

2)电机转速

电机转速的提升将直接减少镍钛片加载与卸载过程所用时间,从而提升系统的运行频率。图11所示为制冷温差与制冷功率随加载(卸载)时间的变化,加载与卸载过程用时越短,加载与卸载过程镍钛片和空气之间的漏热量越少,因此有助于提升弹热冰箱的性能。仿真结果表明,当系统加载与卸载用时由0.8 s降至0.4 s后,热端散热条件下,弹热冰箱最大温差将由11.4 ℃提升至11.8 ℃,零温差条件下,系统的制冷功率将由0.61 W/g提升至0.69 W/g。

图11 制冷温差与制冷功率随加载(卸载)时间的变化

3)弹热工质

弹热工质的物性对弹热冰箱的性能具有至关重要的作用。常见的弹热工质除了镍钛二元合金外,还有三元、四元镍基合金;Cu-Zn-Al作为最常见的铜基形状记忆合金也应用广泛;此外,近年来磁性形状记忆合金的研究也愈发受到重视。图12对比了Ni-Ti合金、Cu-Zn-Al合金[18]、Ni-Fe-Ga合金[19]以及Ni-Mn-Ti-B合金[20]对于弹热冰箱制冷温差、制冷功率以及COP的影响。

图12 不同弹热工质的制冷温差、制冷功率、COP对比

由图12可知,将Ni-Ti合金的相变量由4.8%提升至8.0%时,Ni-Ti合金能达到完全相变,弹热冰箱制冷系统的制冷温差及制冷功率将分别由11.4 ℃、0.69 W/g升至18.8 ℃、1.17 W/g。而选用Cu-Zn-Al作为弹热工质,相较于Ni-Ti合金,Cu-Zn-Al在完全相变下的潜热量较小,但得益于Cu-Zn-Al相变所需的驱动应力较小,因此COP由1.8升至9.3。同样的,Ni-Fe-Ga材料作为弹热工质时所需的较小相变应力也有助于提升弹热冰箱的COP,相较于Cu-Zn-Al作为弹热工质,COP可以进一步提升63%。Ni-Mn-Ti-B的相变潜热量显著高于Ni-Ti,因此对于提升制冷温差和制冷功率有显著帮助,弹热冰箱热端散热条件下的制冷温差能够进一步提升至24.2 ℃,制冷功率提升至1.23 W/g。

3.3 弹热冰箱间室的性能

3.1节与3.2节分析了弹热冰箱制冷系统的性能。制冷系统的冷端换热器一侧吸收镍钛片的冷量,另一侧将冷量传递至冷藏间室,用于冷却箱体内部储物(本文考虑装满水的饮料瓶)。箱体内部空气以及箱内储物能量方程如下:

hb, wAw(Tb-Tw)

(13)

(14)

箱体设计及结构如图13所示,仿真模型中箱体结构、内部储物以及传热系数等参数的设定如表3所示。

图13 冷箱结构设计

通过在冷端换热器和间室接触的一侧增加翅片及风机起到强制对流换热的作用,模型选用完全相变下的Ni-Mn-Ti-B作为弹热工质,环境温度根据GB/T 23777—2009规定的温带型气候环境温度设置为32 ℃[21]。图14所示为冷藏箱体内部空气与箱内水瓶温度随时间的变化,当弹热冰箱启动运行约800 s后,箱体内的温度即降低达到极限值,当弹热冰箱运行约1.9 h后,箱内放置的容积为120 mL的水瓶温度降至10.7 ℃,参考葡萄酒的最佳保存温度10~15 ℃[22],本文设计的弹热冰箱能够满足葡萄酒的冷藏存储需求。

图14 箱体内部空气、箱内储物温度随时间的变化

4 结论

本文设计了一台拉伸镍钛片的弹热冰箱,通过弹热冰箱的动态仿真模型,得到结论如下:

1)弹热冰箱在0.179 Hz的运行频率下,有望实现绝热工况下12 ℃的制冷温差、热端换热器散热工况下11.4 ℃的冷端制冷温降及零温差下最大0.59 W/g的制冷功率密度,相较于前两代弹热冰箱,性能提升显著。

2)通过变参数分析发现,减小镍钛片的厚度可将制冷功率进一步提升至1.64 W/g,而提高电机转速可减少系统漏热,提升冰箱制冷性能。

3)使用完全相变的Ni-Mn-Ti-B材料作为弹热工质时,可以实现最高绝热工况下24.2 ℃的制冷温差,并可使冷藏箱体温度由32 ℃降至10.7 ℃,可满足葡萄酒等饮品的冷藏需求。

符号说明

n——镍钛片控制单元数

ρ——密度, kg/m3

cp——比热容, J/(kg·K)

T——温度, ℃

V——体积, m3

f——频率, Hz

k——镍钛片导热系数, W/(m·K)

Δh——镍钛片相变潜热, J/kg

XM——镍钛片马氏体质量分数

XA——镍钛片奥氏体质量分数

σ——镍钛片受到的应力, MPa

ε——镍钛片的应变

x——空间坐标, m

t——时间, s

δ——时间系数

hN,a——镍钛片与环境的传热系数, W/(m2·K)

hN,c——镍钛片与冷端的传热系数, W/(m2·K)

hN,h——镍钛片与热端的传热系数, W/(m2·K)

ha, c——环境与冷端的传热系数, W/(m2·K)

ha, h——环境与热端的传热系数, W/(m2·K)

hb, c——冷端与箱内空气的传热系数, W/(m2·K)

hb,w——箱内空气与储物的传热系数, W/(m2·K)

AN,c——镍钛片与冷端的接触面积, m2

AN,h——镍钛片与热端的接触面积, m2

AN——镍钛片与环境的接触面积, m2

Ac——冷端与环境的接触面积, m2

Ah——热端与环境的接触面积, m2

Aw——箱内储物面积, m2

QN,h——镍钛片与热端的换热量, W

QN,c——镍钛片与冷端的换热量, W

Qc——制冷功率, W

Qb——箱体漏热, W

pMA,pAM——相变速率系数

下标

N——镍钛片

a——环境

c——冷端换热器

h——热端换热器

b——箱体内部空气

w——箱体内部储物(装满水的水瓶)

T——相变