聚乙烯微孔透气膜专用料的制备与性能研究

2022-08-18袁广胜刘海育

袁广胜 , 刘海育

(河南省核工业地质局 , 河南核信恒达实业有限公司 , 河南 信阳 464000)

0 前言

聚乙烯(PE)微孔透气膜,又被称为防水透气膜,是一种具有无数微孔的塑料薄膜,是制造卫生防护用品(防护服、面罩及呼吸防护器等)、透气性防雨布等产品的重要基础材料,广泛应用在公共卫生、医疗服务、食品包装等方面[1-2]。PE透气膜的制造工艺主要有平膜流延法和吹膜法两种。前者为目前国内外采用的主流工艺,主要是先将聚烯烃和无机填料混合均匀,再经造粒、流延、拉伸、冷却等工序,最终获得具备防水透气的功能性微孔膜[3-4]。兰黄鲜等[5]通过将具有优异性能的聚烯烃弹性体(POE)作为增韧剂引入到透气膜专用料中,获得了低温韧性好、加工性能好的透气膜材料。

本文重点对PE共混体系,POE为增韧剂和无机碳酸钙作为透气膜专用料的不同配比进行了考察,制备了符合国家标准且力学性能和加工性能好、透气性能优异的透气膜,对进一步拓宽PE透气膜的研究领域具有重要意义。

1 实验部分

1.1 实验原料

聚烯烃弹性体(POE),Du Pont DOW Elastomers L. L. C;一定质量比的PE共混物,阿拉丁生化科技;铝酸酯偶联剂,东莞市宸宇化工科技有限公司;重质碳酸钙(CaCO3),重庆祥裕化工有限公司;正十六烷,阿拉丁生化科技;其他助剂为市售。

1.2 主要仪器设备

高速混合搅拌机,功率0.75~45 kW,河北佐浩科技有限公司;PET平行双螺杆挤出机,功率90kW,张家港宝塑机械有限公司;圆盘立式注塑机,JY-550R2-2407,东莞市捷扬机械有限公司;简支梁冲击试验机,ZWJ-0350,扬州市道纯试验机械厂;WDW-100KN微机控制电子万能试验机,最大试验力:100 kN,济南文腾试验仪器有限公司;激光粒度仪,BOS-1070,厦门搏仕检测设备有限公司。透气率测定仪,4110型,美国Gurley公司,HZ-2004A可程序恒温恒湿试验机,恒准仪器科技有限公司;日本JEOL台式扫描电子显微镜,JCM-7000 NeoScopeTM,深圳市科时达电子科技有限公司。

1.3 专用料及透气膜的制备过程

专用料制备过程依次为:预热、搅拌、混合、冷却、挤出、干燥。①预热。开启高速混合搅拌机加热系统,升温至110 ℃进行预热。②搅拌。将无机填料添加至高速混合搅拌机中,选择低速档位开始搅拌,设置搅拌时间为15 min后,再分两次往高速混合搅拌机中加入偶联剂(填料量2%),每次加入偶联剂后将档位调整为高速档位,同时设置搅拌时间为10 min。③混合。依据配方比例,即按公司单台双螺杆挤出机产能200 kg/h换算,除添加的大料PE共混体系、聚烯烃弹性体(POE)、重质碳酸钙以外,添加的其他小料包含偶联剂铝酸酯4 kg,增白剂钛粉0.6 kg,抗氧剂1010和168各加0.6 kg,PPA加工助剂0.2 kg。分别称取已活化的PE共混物、无机矿粉、助剂和复合抗氧剂等纯化材料。将上述的纯化材料依次添加至高速混合搅拌机中,选择高速档位开始搅拌,搅拌时间设置为5~10 min,搅拌温度设置为室温。④冷却。将上述搅拌混合后的所有物料放置于室温条件下进行自然冷却。⑤挤出。将冷却后的混合物料放置于PET平行双螺杆挤出机加料口,根据表1所设置温度(160~170 ℃)将原料混合均匀加入双螺杆挤出机塑化成型。成型将物料挤出造粒,温度为200 ℃,开双抽真空(真空度≥0.06 MPa),之后风冷切粒。⑥干燥。将粒料在电热鼓风干燥烘箱中进行水分干燥脱除步骤,干燥时的温度设置为80 ℃,时间设置为6 h。

表1 料筒温度 ℃

经过以上步骤处理后,即可得到微孔透气膜专用料。专用料经小型流延机处理后获得流延膜,工作条件如表2所示。将流延膜制成规格尺寸为100 mm×45 mm的试样,再将符合规格尺寸的试样经电子材料试验机拉伸处理,热定型时间为30 min,最终制得聚乙烯透气膜。

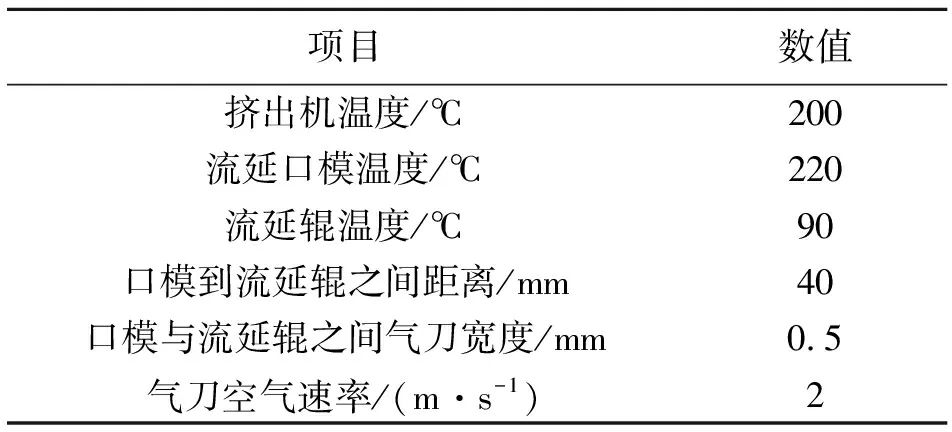

表2 小型流延机工作条件

1.4 性能分析测试

1.4.1透气膜力学性能和加工性能测试

透气膜的力学和加工性能完全按照国家标准进行测试,具体情况如表3所示。

表3 透气膜的力学和加工性能测试标准

1.4.2透气膜专用料流变曲线测定

使用毛细管流变仪对透气膜专用料的剪切应力率进行测定,即采用双毛细管口模进行Bagley校正(毛细管长径比为18∶1,口模直径为1.5 mm),测定剪切速率100~1 000 s-1样品材料在190 ℃条件下的表观黏度-剪切速率曲线。

1.4.3透气膜孔隙率和透气率测定

透气膜的孔隙率采用ASTMD-2873吸液法测定[1]。具体测定过程为:先将制备成型的透气膜浸入正十六烷溶液中60 min,然后将其取出后用滤纸吸干溶液,再称量对比浸液前后透气膜质量的变化,根据下列方程式来计算孔隙率[6-7]:

式中:ma为吸液后透气膜中正十六烷质量,g;mb为未吸液前透气膜质量,g;ρa为正十六烷密度,kg/L;ρb为专用料密度,kg/L。

透气膜的透气率是采用透气率测定仪进行微孔膜Gurley值测定,是衡量气体允许通过透气膜的重要指标之一。而Gurley值是指特定量的空气在特定压力下通过特定面积的透气膜所需要的时间[1]。Gurley值越小,透气率越高。透气率测定条件为:压力8.5 kPa,测试面积645.2 mm2。

1.4.4碳酸钙和透气膜的形貌表征

首先,将适量碳酸钙粉末和透气膜薄膜粘贴到样品台导电胶上,喷金处理5 min。最后,使用台式扫描电子显微镜在不同放大倍率下分析表征微孔透气膜的形貌和微孔形态及数量。

2 结果与讨论

2.1 增韧剂POE用量对力学性能影响

以PE共混体中POE的含量(质量分数)为单因素,考察其对体系力学性能的影响。实验条件为PE共混体145.5~174.6 kg,偶联剂铝酸酯4 kg,增白剂钛粉0.6 kg,抗氧剂1010和168各加0.6 kg,PPA加工助剂0.2 kg。力学性能的测试是由表3中依据国家标准进行检测,主要包括冲击强度、拉伸强度、弯曲模量、弯曲强度和断裂伸长率。在共混体系中添加POE后,共混体系的冲击强度与拉伸强度的变化情况,结果如图1所示。

图1 共混体系拉伸强度(曲线a)和

其中,曲线a所表示的意义在于加大体系中POE的用量,共混体系的整体拉伸强度减弱,而曲线b所表示的意义与之相反。由图1可知,在POE用量为15%时,冲击强度与拉伸强度存在交点,继续增大POE用量,冲击强度的提升幅度大于拉伸强度的减弱幅度。结合聚合物形变机理,当体系中增大POE用量到达一定值时,在外力作用下共混体系会发生剪切形变和银纹化,增大了材料的冲击强度,进而降低了材料的破坏,增加了材料的使用寿命。

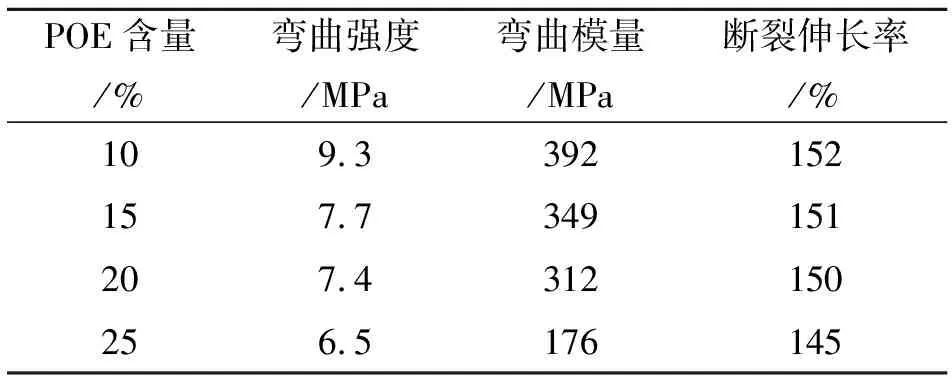

对于共混体系中弯曲模量、弯曲强度及断裂伸长率的力学性能测试见表4。

表4 POE含量对透气膜专用料性能的影响

由表4可知,增大共混体系的POE用量,弯曲模量、弯曲强度和断裂伸长率与其均呈负相关关系。当POE用量≥20%时,三者的下降程度不太明显,主要是因为在共混体系中POE分散相粒子所占据空间增大,进而加大了POE大分子链交联的几率。但是此时POE用量相对于整个体系所占比例并不大,其自身的强度与模量也相对较小,故而影响程度不大。而且对于POE用量的增加,将使体系中的微相粒子进一步引发应力集中,且使体系中粒子间距变小,加剧了银纹和形变,进一步降低了影响。但是当POE用量>20%时,材料的弯曲模量、弯曲强度和断裂伸长率下降的程度比较大,这说明材料逐步变得更加软而韧,与文献报道的情况类似[5]。因此,为了节约生产成本,选择加POE的量为15%作为专用料的最佳生产条件。

2.2 致孔剂CaCO3用量对材料性能的影响

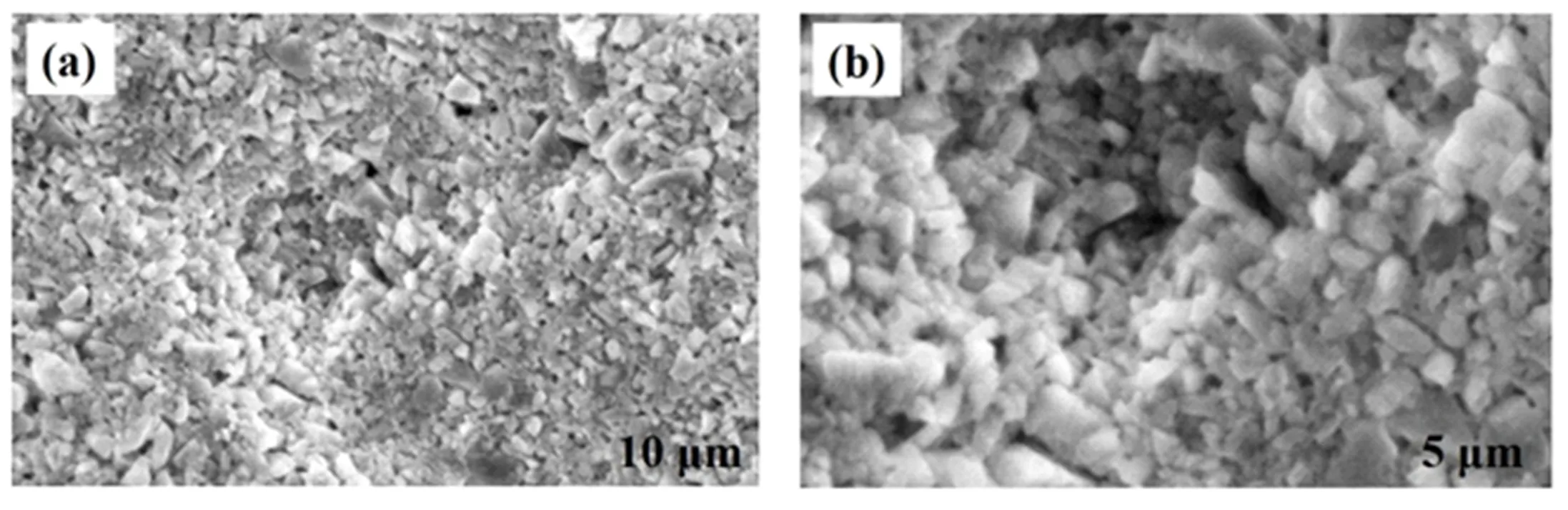

以PE共混体中致孔剂CaCO3含量(质量分数)为单因素,考察其对材料性能的影响。实验条件为PE共混体82~114.8 kg,POE弹性体30 kg,偶联剂铝酸酯4 kg,增白剂钛粉0.6 kg,抗氧剂1010和168各加0.6 kg,PPA加工助剂0.2 kg。实验结果的扫描电镜分析(SEM)见图2。

从图2可以看出,碳酸钙粉末为表面粗糙且有一定棱角的无规则结构,尺寸为1~5 μm。采用马尔文帕纳科Mastersizer 3000型仪器进一步对碳酸钙的具体尺寸进行了测定,测得其粉末的平均粒径D50为(2.0±0.3) μm。

图2 碳酸钙粉末的SEM图

选择透气膜专用料中CaCO3的用量需综合考虑透气膜的生产成本与力学性能。一般情况下,在CaCO3的作用下透气膜的孔径会增大,从而可以有效降低生产成本,但同时也改变了透气膜专用料的流变性,进而降低了透气膜的力学性能。因此,综合以上考虑,考察了CaCO3用量(专用料中CaCO3含量为30%~50%)对专用料加工流动性和透气膜性能所影响。而专用料中选择PE共混体系与POE配比为35∶15。在190 ℃条件下测定透气膜专用料的表观黏度与剪切速率关系曲线见图3。

图3 不同碳酸钙含量专用料的表观黏度与剪切速率关系曲线

由图3可知,专用料的表观黏度与碳酸钙的用量呈负相关关系,主要原因是增加专用料中的碳酸钙用量导致体系的体积分数相应地变大,进而引起CaCO3粒子间形成了一种“架桥”结构。此外,由于碳酸钙粒子与树脂间的强相互作用,导致其流动阻力加大,流动性降低,而黏度增加。但在外力作用下,加大体系的剪切速率,会破坏CaCO3与树脂之间所形成的相互作用,从而使CaCO3粒子在树脂中的流动阻力降低,导致整个熔体的黏度下降。 CaCO3对透气膜的影响表观在拉伸强度、断裂伸长率、孔隙率及Gurley值等性能参数,结果如表5所示。

表5 碳酸钙含量对透气膜性能的影响

由表5可知,专用料中不同的CaCO3含量引起了透气膜性能的变化。增大专用料中CaCO3的含量会降低透气膜的拉伸强度和断裂伸长率性能。主要原因是添加CaCO3会导致透气膜的体积分数变大,而且加大了CaCO3粒子聚集的几率,从而使透气膜内部出现缺陷。但增加专用料中CaCO3含量,透气膜的孔隙率有所提高。这与CaCO3的作用机制有关,使得透气膜在外力作用下更易形成微孔。此外,CaCO3含量由30%增加到50%的过程中,透气膜的拉伸强度虽略有下降(约10%),但孔隙率的增加幅度却更加明显(27.3%增加到47.2%)。对透气膜表面形貌进行SEM表征,结果见图4。

图4 不同碳酸钙含量透气膜的SEM图

由图4可知,随着CaCO3含量的变化,CaCO3的作用明显增强,透气膜中微孔不断增多,与表5中所测试的结果一致。但当专用料中CaCO3含量增加到40%以后,透气膜中CaCO3粒子的团聚现象较为明显,导致微孔的直径增大而数量却在减少,这与前面分析其力学性能降低而透气性能增强的原因一致。

3 结论

本文在PE透气膜专用料中添加聚烯烃弹性体(POE)来作为增韧剂,发现添加量为15%时,具有加工性能好、低温韧性好且节约成本的最大的增益效果。考察了粒径尺寸D50约为2.0 μm的不规则CaCO3作为致孔剂对PE透气膜的加工流动性能、力学性能和透气性能的影响。结果发现,在CaCO3含量从30%增加到50%的过程中,透气膜的拉伸强度逐渐下降,孔隙率逐渐增加,透过性能明显提高。