异形集聚器对三角区纤维运动调控机理的研究

2022-08-18杨圣明刘可帅

陈 泽 范 航 杨圣明 江 伟 刘可帅

(1.武汉纺织大学,湖北武汉,430200;2.安徽华茂纺织股份有限公司,安徽安庆,246018)

集聚纺纱是对传统环锭纺细纱机进行改造而形成的一种新型纺纱技术,能有效改善和提高成纱质量[1]。目前,集聚纺主要分为气流式集聚和机械式集聚,其基本原理大致相同,都是通过集聚装置的作用对输出须条进行集聚抚顺,以达到收缩须条宽度,减小或消除纺纱三角区,促进边缘纤维更有效卷入纱体的目的[2-4],不同的是,前者主要是利用负压气流进行集聚,其中最具代表性的主要有Sussen 公司的Elite 系统、Rieter 公司的COM4 系 统、Toyota 公 司 的RX240NEW-EST 系统以及Zinser 公司的CompACT3 系统,所纺纱线结构紧密、纤维抱合紧密、力学性能显著提升,但仍存在成本高、能耗大、网眼及圆孔易堵塞等问题[5-6];而后者则是利用集聚器的紧密通道进行集聚,其中最具代表性的主要是Rotorcraft 公司的RoCoS 系统,最大的特点是成本低、无能耗、便于安装和维护,但存在集聚通道容易引发纱疵,造成细纱断头,适纺纱号受限等问题[7-8]。

本研究在直形机械集聚器的基础上进行改进,设计了一种具有多重集聚效果的异形集聚器,以多维应力控制纤维须条达到多重集聚效果,克服了直形集聚器的缺陷,提升了集聚器的使用效率以及集聚效果,从而有效提高成纱质量。

1 异形集聚器的作用原理

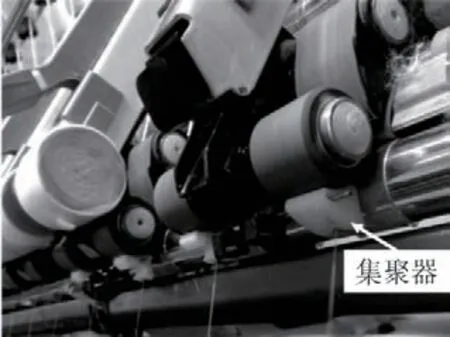

如图1 所示,在前胶辊前端安装固定支架,集聚器连接于固定支架,与前胶辊、前罗拉形成接触弧,纱线从集聚器内的集聚通道中穿过,通过与集聚通道表面接触而作用于成纱段,从而改变成纱三角区结构以调控纤维成纱状态。

图1 集聚器装配示意图

1.1 异形集聚器形态对纤维的控制理论

图2为集聚器形态结构。如图2(a)所示,直形集聚方法是对前钳口输出的纤维须条施加多维的摩擦应力,对纱条的纵向和横向运动加以约束。纤维须条受到的横向约束力减小了加捻三角区的宽度,并缩短了捻合点到前钳口的距离,使得传递到纱条上的扭矩应力增大,强化了纱条内部纤维的转移及抱合以减少毛羽,而纵向摩擦力界捕捉纱条表层外露纤维,促使纤维紧密抱合[9-11]。这种传统集聚器的作用分布集中在前端,对前端的使用负荷大,而中后端的集聚作用效率低下,因而改善集聚器使用效率分布与提高集聚效果是突破高品质成纱瓶颈的关键。

图2 集聚器形态结构

如图2(b)所示,异形集聚器“y”形通道的特殊集合形态给纤维须条带来了多重机械集聚效果,首先异形集聚器最前端(AO段)的摩擦力界控制加捻三角区形态,并以多维应力调控边缘纤维张力及表层外露纤维转移;接着异形集聚器倾斜通道(OP段)增加了纱条的接触应力与作用面积,对充分内外转移运动捻合成形的纱条表层纤维进行动态捕捉式集聚,促使纤维有效捻入纱条内部,此外,异形集聚器“y”形通道迫使须条发生倾斜运动,使须条产生沿轴线的扭转力矩以加强集聚作用[12];最终经集聚点P的静态弧面的握持,再次将纱条表层纤维约束抚顺,提高纤维排列紧密程度以改善纱条表层光洁度。

集聚器调控纤维应力状态分析如图3 所示。在图3(a)中,当纱条表层或边缘纤维在摩擦力界应力控制下集聚时,容易在纱条上一点处形成粗节、棉结[13],其在传统集聚器内逐渐收敛的集聚通道上运动时,易增加粗节或棉结处纤维与通道间的摩擦,造成纤维难以转移并堆积,恶化成纱质量。

图3 集聚器调控纤维应力状态分析

如图3(b)所示,异形集聚器的通道宽度大于直形集聚器,确保通道不会因为杂质或粗节而造成堵塞。并且倾斜通道加大了纤维运动受控距离,调节纱条内部扭矩应力来增强纤维转移效率,从而消除部分纤维因来不及转移而造成的集聚疵点。残余的集聚疵点经静态弧面抚顺握持,协同纱条受异形集聚器形态而改变的弯曲应力与扭转应力[14],有效剥离、分散表层堆积纤维,并重新捻入纱体,在减少毛羽的同时提高了纤维利用率,因此异形集聚器能更有效适应纱条的运动状态。

1.2 异形集聚器对纤维控制的力学模型

须条在成纱三角区加捻过程中受到来自异形集聚器对纤维的集聚作用力。集聚作用力受力分析如图4 所示,将与异形集聚器接触的须条作为受力分析对象,微分须条单元,以平行于钳口线的方向为X轴,垂直于钳口线的方向为Y轴。

图4 异形集聚器微元段受力分析

如图4(a)所示,在异形集聚器AO段,由纱线沿X轴、Y轴方向受力分析可得如下方程。

在X轴方向:

在Y轴方向:

如图4(b)所示,在异形集聚器OP段,由纱线沿X轴、Y轴方向受力分析可得如下方程。

在X轴方向:

在Y轴方向:

其中,s为须条长度;T为须条受到的牵引力;f为须条受到的总摩擦力;F为须条受到的集聚作用力;N为须条受到的异形集聚器支持力;θ为集聚器AO弧面投影所对的圆心角;α为集聚器OP斜面与水平面所呈的夹角。

根据方程(1)~(4)可以推出,纤维受到的集聚作用力F与集聚器形态的适配关系,成为了影响集聚器调控成纱质量的关键因素。

2 试验部分

2.1 纱线制备

为初步探究异形集聚器的双重机械集聚作用对所纺纱线性能的改善,按图5 所示方法纺纱,将传统环锭纺(方案A)、直形集聚器(方案B)与异形集聚器(方案C)所纺的3 组纱线进行对比分析。 其中异形集聚器AO段接触长度约6 mm,OP段接触长度约10 mm。

图5 集聚器上机示意图

在DSSp-001 型细纱机上选取同锭分别纺制14.6 tex 纱线,每锭纺制5 组管纱。细纱机工艺参数:锭速14 125 r/min,粗纱定量6 g/10 m,前罗拉线速度137.3 m/min,钳口隔距3.0 mm,捻系数395,后区牵伸1.15 倍,钢丝圈型号W321 28/0,钢领型号PG1 4254。

2.2 纱线性能测试

采用RH-2000 型数字视频显微镜对不同纱线的表观结构进行观察分析;以FZ/T 01086—2000《纱线毛羽测定方法 投影计数法》测试纱线毛羽性能,测试仪器为H400 型毛羽仪,测试速度30 m/min,取5 组平均值;以GB/T 3292.1—2008《纱线条干不匀试验方法 第1 部分:电容法》测试纱线的条干性能,测试仪器为E500 型条干仪,测 试 时 间1 min ,测 试 速 度400 m/min,取5 组平均值;以GB/T 3916—2013《卷装纱 单根纱线断裂强力和断裂伸长率的测定》测试纱线的强力性能,测试仪器为YG063C 型单纱强力仪,拉伸速度500 mm/min,取20 组平均值。

3 分析与讨论

3.1 纱线表观特征

3 种方案所纺纱线的表观形态特征见图6。

图6 不同方案所纺纱线的表观结构图

方案A,如图6(a)所示,环锭纺原纱表层大量外露纤维;如图6(b)所示,络筒后的纱线毛羽更加明显。方案B,采用直形集聚器所纺纱线表观结构有所改善,如图6(c)所示,在应力约束下表层外露纤维明显减少,纤维脱散较少,纱线结构较为紧密;如图6(d)所示,络筒后又有部分纤维重新裸露出纱体。方案C,异形集聚器所纺纱线的毛羽在多重集聚下捻入纱体,因而表层纤维排列整齐顺直,纤维间抱合紧密,如图6(e)所示,而经络筒后所纺纱线毛羽依旧能得到较好控制,纱线表观光洁平整,如图6(f)所示。

3.2 纱线毛羽

表1 为纱线毛羽测试结果。方案A 管纱的各项毛羽根数最多,原因在于传统环锭纺原纱缺少三角区的摩擦力界控制,三角区宽度大,边缘纤维难控制,形成毛羽。与方案A 相比,方案B 和方案C所纺管纱3 mm 毛羽分别减少了17.7% 和52.1%,而1 mm 短毛羽减少了16.0% 和36.9%。直形集聚器仅通过横向及纵向约束,对三角区转移的纤维进行控制,当遇到刚性更大的短毛羽时,集聚器的约束应力不足以有效控制边缘纤维的张力分布,因此对短毛羽改善效果更弱[15-16]。方案C 中,异形集聚器以多重摩擦力界控制纤维扭转,增加的通道斜面调整纱条运动倾角以加强纤维的扭转抱合,并协同握持点将外露纤维重新捻入纱条内部,而刚性大的短纤维在运动过程中受到多重控制使得被重新捻入纱条的几率增高,因而其所纺纱线的毛羽性能显著优于直形集聚器所纺纱线。

表1 纱线毛羽测试结果

通过与方案A 对比发现,方案B 所纺筒纱中1 mm、2 mm、3 mm 毛羽分别减少了13.2%、9.0% 和15.5%,而方案C所纺筒纱中1 mm 、2 mm、3 mm 毛羽分别减少了35.5%、35.7% 和36.6%。方案C 所纺纱线各项毛羽减少程度都大于方案B,这表明在异形集聚器多重集聚作用下重新卷入纱体的纤维抱合紧密,在络筒工序摩擦下不易外露;与图6 中纱线的表观特征相一致,其作用于纱体表面的多重附加摩擦力界调控边缘及表层纤维,实现了成纱表观光洁、毛羽少。

3.3 纱线条干

表2 为不同方案所纺纱线的条干测试结果。与环锭纺原纱对比,方案B 所纺纱线条干值恶化了2.7%,且细节、粗节和棉结皆有所增加,说明直形集聚器的约束促使纤维在纱条表层集聚,导致纤维与集聚器间摩擦增大,阻碍纤维充分转移,造成局部纤维堆积现象。方案C 所纺纱线条干和纱疵都得到改善,这是由于纤维沿异形集聚器通道的倾斜运动,既利用斜面的附加摩擦力界调控纱条表层纤维排列结构,又加强了纱条捻度传递,促进纤维间转移抱合以消除纤维局部堆积[17]。最终输出时的弧面握持有效固化了表层纤维排列,并将脱散的纤维进一步包缠至纱体细节处。

表2 纱线条干综合测试结果

各方案所纺筒纱的条干都有所恶化,条干值较管纱分别增加了0.7%、3.4% 和3.0%,纱疵也明显增加。说明通过集聚器整束的表层纤维经络筒工序的各器件摩擦后包缠紧度显著下降,部分纤维再次裸露、纱线结构有所破坏,同时与图6 的表观结构相对应。

3.4 纱线强力

各方案所纺纱线的断裂强力与断裂伸长如表3 所示。结果显示,方案B 与方案C 所纺管纱的断裂强力与断裂伸长皆大于方案A,断裂强力分别提高了2.2% 和9.0%,这表明异形集聚器的多重集聚作用对纱条表层纤维实施的多级立体式调控,提高了纤维间的抱合力和摩擦力以实现抱合紧密的纱线结构。由于异形集聚器可控制外露纤维充分捻入纱体,而不是仅集聚在纱线表层,因而其纱线内纤维利用率远高于传统的直形集聚器所纺纱线。然而方案C 所纺管纱的断裂伸长率要小于方案B 所纺管纱,这可能是异形集聚器多重集聚后纱线内部纤维排列更加紧密,纤维间相对滑移的空间较小造成的[18]。

表3 单纱强力测试结果

络筒后方案B 所纺纱线强力与环锭纺原纱相近,反应其直形集聚器所调控的纱条结构紧度严重受到络筒张力及摩擦影响;而多重集聚固化了纤维排列结构及轴向应力分布,保障纱线强伸性在络筒工序不易恶化。

4 结论

通过研究异形集聚器调控纤维成纱的原理,并与环锭纺原纱及直形集聚器所纺纱线的表观形态和性能特征进行对比,总结得出以下结论。

(1)直形集聚器对三角区纤维有应力约束和减小加捻三角区宽度的作用,有效捕捉表层纤维,减少外露毛羽,提高成纱强力;但是局限于前端的摩擦力界难以提高集聚效果,易出现纤维局部集聚导致条干恶化,甚至造成集聚器的堵塞。

(2)异形集聚器通过其内部微结构实现对纤维的多重集聚调控,多维摩擦力界的分层控制调整成纱扭矩分布,提高了纤维的转移效率,实现内部纤维充分转移;多维立体式抚顺握持既改善了表层纤维的排列结构,又可消除出现的纤维局部集聚现象,协同加捻力矩将外露纤维重新卷入纱体,实现了外层纤维紧密缠绕。最终成纱毛羽、强力和条干性能都得到大幅改善,并且纱体结构固化紧密,经络筒后不易脱散、恶化。

(3)本研究提供了一种异形聚集器调控纤维成纱的可行性方案,通过异形聚集器尺寸设计,可实现较强的原料适应性和广泛的纱号选择性。采用该异形聚集器成本较低,对调控纤维成纱,改善纱线毛羽、强力和条干性能,具有重要的指导意义和参考意义。