基于数值模拟的炉内煤粉耦合固废的混燃研究

2022-08-16江苏新海发电有限公司李子涵

江苏新海发电有限公司 李子涵

引言

碳达峰,碳中和,战略目标是以马克思主义理论为基础的中国特色社会主义生态经济理论战略,是生态文明建设整体布局内容之一[1]。燃煤电厂的碳排放较大,若改变煤的组成成分,采用煤和污泥组成混合燃料进行燃烧,是一种既可节省燃煤又可减少碳排放的方法。工业生产总值及城市规模的扩大,工业和生活带来的污水量急剧升高。数据显示:2020年我国工业污泥产生量为4千万吨,生活污泥产生量为4.38千万吨,总量达8千万吨以上。而且根据有关预测,在之后的二十年期间每年的污泥生成量也会不断增长[2]。因此,污泥的安全处理和回收利用问题已是刻不容缓。

污泥的处理方法一般为焚烧、干燥、荒地填埋、土地使用、直接排海等方法,由于对环境影响较大,直接排海的处理方法已被逐渐禁止使用[3]。其中,经过蒸汽、烟气或其他热源干燥处理后的污泥,焚烧后可以有效地利用这一热量,焚烧法其具有固废物质减量大、对环境危害小、资源化利用程度高等特点,已成为主流的污泥处理方法之一[4]。在实际的生产中,由于污泥燃烧后气体的污染物浓度较大,其所占的比例需要严格的控制,不宜过大。因此,考虑采用数值模拟的方法,分析不同比例混合燃料的亚临界锅炉在4种工况下的燃烧特性:100%煤,90%煤加10%污泥,80%煤加20%污泥,70%煤加30%污泥。

1 研究对象

1.1 锅炉概况

研究对象是一台亚临界330MW的四角切圆燃煤锅炉。此锅炉为亚临界压力、π型布置,采用一次中间再热,其大气扩容启动系统不带再循环泵,单炉膛类型的固态排渣煤粉炉。炉膛南北向长14.02m,东西向宽13.64m。

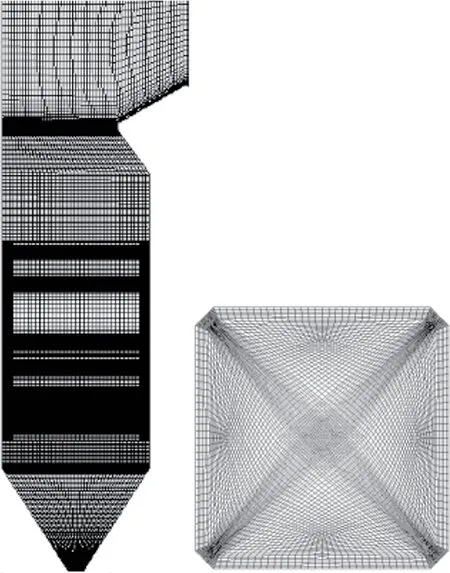

图1 锅炉尺寸及风口布置

1.2 模型搭建及模拟方法

锅炉按结构被分为四个不同区域,由下到上分别是冷灰斗区域、燃烧区、折焰角区和水平烟道区。燃烧区的情况复杂,存在大量的喷口、且是模拟的关键区域,因此网格的绘制运用适应性四面体的划分方式,该方式不但可减轻运算量,并且能使计算结果更加贴合实际、精确。此外,加密了燃烧器喷口处的网格,以尽可能提高网格的合理性及准确性。而除此之外的其它三个区域,因为结构较简单,网格划分均采用结构化六面体型网格即可。最终该锅炉的网格value0.4以下占到了99%以上,网格数量约为201万,该锅炉网格质量很好。具体网格划分,如图2所示。

图2 锅炉网格模型

模拟采用标准的k-ε双方程模型、SIMPLE算法,辐射模型采用P-1模型,燃烧采用非预混燃烧模型,PDF混合分数法,进行了计算模拟,得出了温度场等的数值模拟结果。

1.3 燃烧组分的化学组成

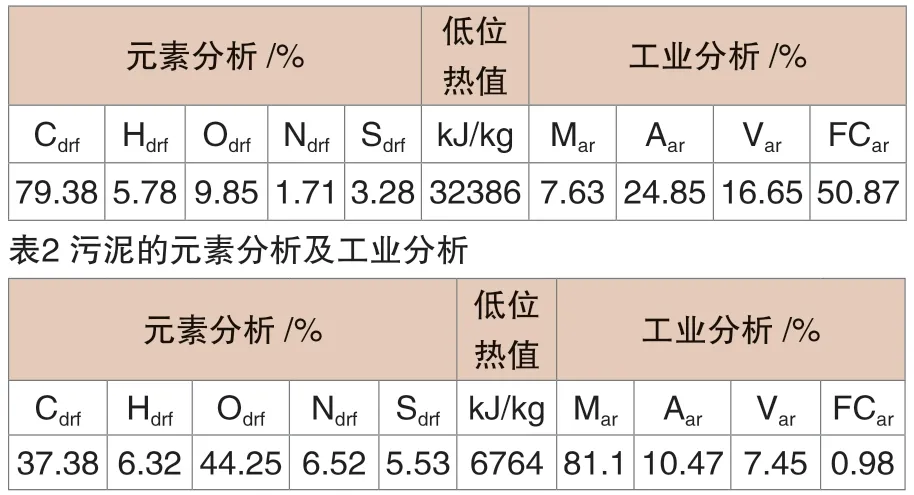

煤、污泥的工业及元素分析如表1,表2所示。

表1 煤的元素分析及工业分析

2 理论基础

2.1 理论公式

热平衡公式为:B0Qar,net=BcoalQar,net+BwnQwn,net,式中:B0为标准负荷下煤的燃烧量,kg;Bcoal为掺烧工况下煤的燃烧量,kg;Qar,net为煤的低位热值,kj/kg;Bwn为污泥的燃烧量,kg;Qwn,net为污泥的低位热值,kj/kg。

掺烧比的计算方式为如下:α=Qwn,netBwn/Qf×100%,式中:α为污泥掺烧比例,%;Qf为非掺烧工况下纯煤燃烧生成的热值,kj。

理论空气量的计算公式如下:V=0.0889(Car+0.375Sar)+0.265Har-0.0333Oar,式中:V为单位质量燃料燃烧消耗空气量,m3/kg;Car,Sar,Har,Oar为1kg收到基燃料中各元素的含量。

各燃料燃烧所需空气量的计算如下:Ba=V10Bwn+V0Bcoal,式中:Ba为输入锅炉的空气量,m3;V10为单位质量污泥燃烧消耗空气量,m3/kg;V0为单位质量煤燃烧消耗空气量,m3/kg。

计算可得各工况燃料量及所需风量如表3所示。

表3 各工况燃料量及所需风量

2.2 边界条件

风口尺寸由锅炉的设计参数决定,风速的计算公式如下:v=βBa/(3600ρaS),式中:V为风速,m/s;Β为风率,%;S为风口面积,m2。

各工况的具体参数如表4所示。其中,一、二次风、CCOFA风及SOFA风的温度按照设计参数定为525K。锅炉在工况1时采用额定负荷下额定风速,一次风为27m/s,二次风为56m/s,CCOFA风为56m/s,SOFA风为56m/s。

表4 各工况边界条件输入参数

3 模拟结果

3.1 温度分布

在额定负荷下,分别计算出4种工况的温度分布情况。

由图3及图4所示,炉膛的温度随着炉膛高度的升高先增大后减小,满足四角切圆的锅炉燃烧状态。可发现炉内燃烧区域的平均温度在发生降低,这是由于污泥中的热值与煤相比小得多,影响了燃料的总热值,因此温度呈现下降的趋势。此外,由工业分析可知,污泥的水分和灰分占比也较大,水分在高温下蒸发时会吸收热量吸热,灰分占比大直接导致了可燃物的占比较小。因此在掺10%、20%、30%的污泥的工况下,炉内燃烧区截面上的平均温度分别减少了60K、101K、130K。

图3 炉膛温度分布

图4 炉膛高度方向的温度变化

3.2 NOx分布

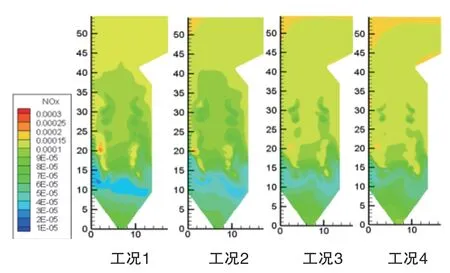

在额定负荷下,计算4种工况下的NOx分布。

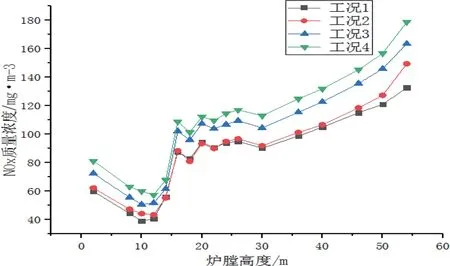

由图5、图6可知,NOx的质量浓度不断升高,沿炉膛高度分别分析低值和峰值情况,低值出现在燃烧区域下部,此处为燃料进口,是炉内发生燃烧的初始区域,CO生成量较大,形成了还原区,总NOx浓度减少;随着高度增加,燃料在炉内切圆中完全燃烧,燃烧最为剧烈,燃料型NO大量生成,NOx浓度出现了一个峰值;之后,在上层SOFA风口输入的情况下形成富氧区域,温度也较高、超过1300℃,热力型NO大量生成,导致NOx质量浓度开始缓慢增大。

图5 炉膛NOx分布

图6 炉膛高度方向的NOx变化

随着污泥含量的增大,与原工况相比锅炉中NOx的生成量逐渐增大。这是由于,根据元素分析可知,与煤相比污泥中的N含量高得多,因此可供生成的燃料型NO量较大。此外,NOx的生成量中燃料型占比达70%以上[5],因此,燃料中N元素的含量是影响NOx生成的最主要因素。综上,随着污泥的比例的增加,在掺烧10%、20%、30%污泥时,与原工况相比,水平烟道处的总NOx的质量浓度逐渐提高。

4 结语

通过合理运用数值模拟工具,以亚临界锅炉作为研究设备,用污泥作为主要掺烧对象,定义了4种工况,对各工况下的温度及NOx分布进行了分析并得出以下结论:当煤粉和污泥混合燃烧时,由于污泥的含水量较大、热值较低。因此,随着污泥掺烧比例的增加,燃烧区域的温度是在不断降低的。在掺烧10%、20%、30%的污泥后,相比于原工况燃烧区域温度分别下降了60K、101K、130K;当煤粉和污泥混合燃烧时,由于污泥中所含N元素较多,导致燃料型NO生成增多,随着污泥比例的增大,水平烟道出口处的NOx质量浓度逐渐增大。因此,当燃煤锅炉掺烧污泥时比例为10%时较好。