火力发电厂制粉系统灵活性改造

2022-08-16北京电力设备总厂有限公司杜永旭张治锋聂县会黄金龙

北京电力设备总厂有限公司 孙 明 杜永旭 张治锋 聂县会 黄金龙 王 皓

火电灵活性是电力系统灵活性的关键指标,也是电力系统灵活性的核心组成部分。火电灵活性通常指火电机组的运行灵活性,即适应出力大幅波动、快速响应各类变化的能力,主要指标包括调峰幅度、爬坡速率及启停时间等。目前国内火电灵活性改造的核心目标是充分响应电力系统的波动性变化,实现降低最小出力、快速启停、快速升降负荷三大目标,其中降低最小出力、即增加调峰能力是目前最为广泛和主要的改造目标。同时制粉系统磨煤机部分也存在着不同的问题,磨煤机单耗高、制粉出力不足、内部流场动力不足、煤粉细度以及均匀性差等问题普遍存在。

我国电源结构性矛盾较为突出,系统调峰能力严重不足是影响可再生能源消纳的核心问题。我国电源结构以火电为主,2021年占全国发电量比重达到71.13%,但调峰能力普遍只有50%左右。其中“三北”地区供热机组占有很大比重。截至2019年,我国已完成火电灵活性改造容量约5775万kW,火电灵活性改造的深度和广度有待进一步提高。我国以火电为主的电源结构决定了未来电源灵活性的主体仍然需要从火电入手。与此同时,由于环保压力的加大和原煤价格的上涨,部分地区已出现短时缺电的情况,“十四五”期间,电源充裕性与灵活性问题将在局部地区同时存在。

1 概述

火力发电灵活性技术关键主要集中在锅炉侧,汽轮机侧以及控制与监测,锅炉的燃烧水平和效率取决于制粉系统。制粉系统由于磨煤机型号和制粉能力的不同,每个现场均存在着制粉差异。煤炭在磨煤机中被磨制成煤粉,主要通过压碎、击碎和研碎三种方式,各类磨煤机的磨煤过程中兼有上面提到的两种或三种方式。

根据磨煤机转盘的工作转速,电厂磨煤机可分为低速磨煤机、其转速为15~25r/min,如筒式磨煤机;中速磨煤机、其转速为50~300r/min,如中速平盘磨、中速环球磨、碗式(RP)型磨及ZGM型磨煤机;高速磨煤机,其转速为750~1500r/min,如风扇磨煤机、锤击磨煤机。根据磨煤机加载型式,可分为弹簧定加载、钢丝绳定加载以及液压加载,其加载型式的不同决定了磨煤机调峰能力的不同。

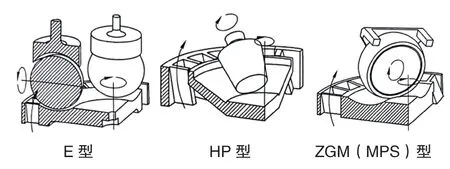

目前我国燃煤电厂配备最多的磨煤机主要为E型、HP型和ZGM型,如图1。本文主要围绕ZGM型磨煤机在日常运行中遇到的种种问题进行阐述,同时列举针对问题的灵活性改造情况,以更好的指导火力发电厂制粉系统效率的提升。

图1 磨煤机主要型号

2 灵活性改造应用

火力发电厂磨煤机作为锅炉燃烧的制粉系统,其运行的可靠稳定性影响着整个系统的效益。同时,双碳是中国提出的两个阶段碳减排奋斗目标(简称“双碳”战略目标)。要实现这一目标,必须以科技创新为先导[1]。燃煤电厂首当其冲,这就为磨煤机创新提供了广阔的空间。磨煤机灵活性改造主要集中在磨煤机加载方式的优化,密封型式的优化、内部流场优化以及检修便利性改造等。

2.1 加载方式的优化

早期磨煤机加载方式主要依靠弹簧定加载和钢丝绳定加载方式,目前集中在沈重和北京设备厂MPS磨、北京设备厂老ZGM95磨。其中弹簧钢丝绳加载(加载力靠液压缸产生,力传递靠钢丝绳)方式安全可靠,当时解决了钢丝绳的强度和接头的结构——即钢丝绳在锚固头中不能产生滑动问题。此加载型式具有磨煤机不能空载启动、低给煤量时振动大、对负荷变化适应范围较窄而不易满足加载频繁调峰的要求,在点火初期不能满足微油点火的稳燃需要等弱点[2]。以后加载装置不断改进,直到现在的液压变加载方式。

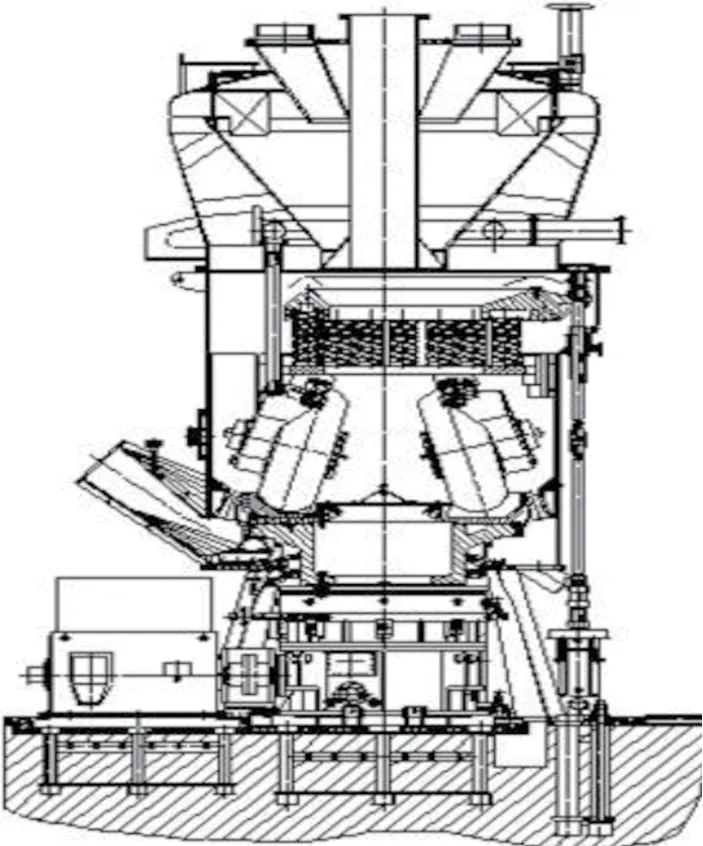

图2 MPS磨煤机示意图

为了改善原有定加载型式的缺陷,降低磨煤机低负荷下震动和单耗,可将原有弹簧加载方式取消,改变加载方式为液压变加载方式,制作全新的液压站取代原高压油站,配合DCS完成变加载逻辑控制,增加加载油缸对拉杆进行加载,同时对原磨煤机机壳部分和内部压架进行改造优化,满足液压变加载的受力要求。液压变加载改造优点主要是降低了磨煤机低负荷震动和电耗,同时将原出力范围40~100%提高到25~100%,实现了远程控制加载力的智能优化。截至目前已有多个电厂实施了制粉系统磨煤机液压变加载的优化改造。

2.2 磨煤机内部流场优化

磨煤机流场是基于风粉混合物在其内部充分不规则的多向的空间运动所产生的粒子流。风粉粒子与磨煤机本体相互作用,中间会产出磨煤机的易损件磨损,同时风粉流场的不同会导致磨煤机制粉效果的不同(图3)。

图3 ZGM磨煤机风粉流动示意图

首先,原煤通过磨煤机的落煤管落到磨盘上,磨盘转动所产生的离心力使煤均匀地进入碾磨区域,通过磨辊和磨盘的相互作用对原煤进行碾磨[3]。热一次风经旋转喷嘴环后携带着煤粉由下往上螺旋运动,在分离器部分进行煤粉的分离,合格的煤粉吹入锅炉燃烧、不合格的煤粉重新进入磨盘进行重新碾磨。以上过程会因磨煤机分离器和旋转喷嘴环的结构不同产生不同的结果,如分离效率低,合格煤粉循环往复碾磨、制粉电耗增加。同时旋转喷嘴环的结构不一,造成一次风流不能很好的携带煤粉进行分离,磨煤机整体阻力变大、出力降低。

2.2.1 分离器流场优化

分离器作为磨煤机重要的分离机构,其结构形式和内部流场的分布决定着出粉水平和出粉效率[4]。经过磨煤机流场的仿真分析,风粉流场和不同粒度煤粉的运行轨迹变化不一。其中为提高煤粉的提高煤粉均匀性系数、降低煤粉在磨煤机系统中的循环倍率,从而在一定程度上降低磨煤机的单位电耗,可将静态分离器改变为动静组合式旋转分离器。根据磨煤机不同的出力和煤粉细度要求,对分离器壳体以及叶片数量进行合理调整,以满足不同现场对煤粉的需求,最终达到减少NOx的目标。旋转分离器示意图如图4。

图4 旋转分离器结构图

2.2.2 旋转喷嘴环部优化

旋转喷嘴环的作用主要对一次风进行导流,从而实现一次风携带煤粉的上升,合理的旋转喷嘴环结构对磨煤机的磨碗压差影响较大,压差越大所需一次风机风压增加、电耗增加[5]。常规的动静环采用铸造结构,其间隙采用竖直间隙,动叶片采取45°倾斜角设计,此种结构形式在一定程度上保证了磨煤机携带煤粉的能力,但是旋转喷嘴环的导流面积决定了上下的压差。为了降低磨煤机磨碗进出口压差,旋转喷嘴环结构形式可以进行优化,结构优化建立在有限元分析之上。

通过多年来的现场改造情况来看,降低磨煤机压差可将旋转喷嘴静环和动环间隙由竖直间隙调整为水平间隙,同时动环采用文丘里效应模型,通风口采用渐缩式结构形式,在一次风流速通过时,在磨碗上部压力高于动环中间位置而产生吸附力,以降低磨碗压差。在磨煤机运行过程中,其中部流场属于惰性区,动环的流线设计将对一次风更好的导流至磨煤机中部,达到流场合理性分布。此结构旋转喷嘴环的优化已运用到各个火电厂制粉组,其效果明显。

2.3 密封型式的优化

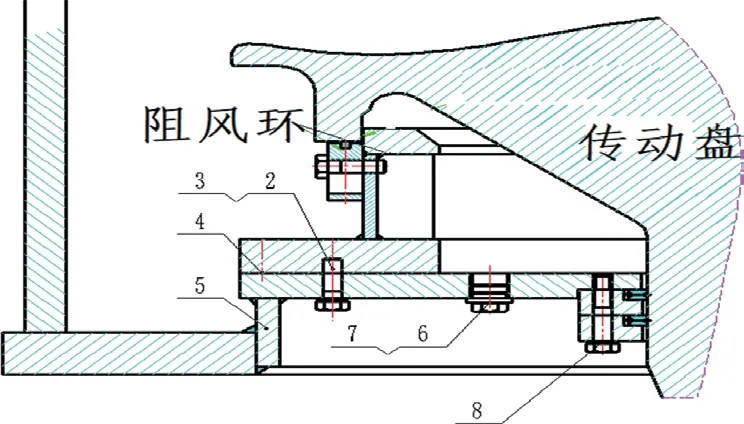

磨煤机内部与外界可以进行空气交换的部位主要是机座密封和拉杆密封。在多个现场来看,因磨煤机密封导致的煤粉泄漏的情况比较常见,煤粉的频繁跑冒影响着磨煤机周边环境的清洁。较为常见的拉杆密封和机座密封如图5、图6。

图5 拉杆密封

图6 机座密封

拉杆密封主要是因上密封和下密封的失效造成,如图4画圈部分,为了更好保证拉杆密封的不漏粉,将上拉杆密封内部增加橡胶密封体,下拉杆密封将原密封芯取消更换为耐磨橡胶背靠背结构,以更好的达到密封效果。机座密封主要是因下密封芯进粉磨损失效,下密封进粉唯一途径是通过上密封与传动盘的间隙进入,为控制煤粉进入将上密封与传动盘间隙部分增加密封装置,如图7。在拉杆密封和机座密封优化后,多个现场反馈其使用寿命增加,运行周期较长,满足了文明生产的目的。

图7 机座密封优化

2.4 检修便利性改造

常规的ZGM磨煤机在前期对检修便利性的设计较少,检修人员在检修磨煤机磨辊装置和衬板时,习惯性的将上部煤粉管切除、分离器吊开,上部部件均拆除后方可对磨辊装置和衬板、动静环进行更换。此检修过程会造成人力物力和时间的浪费。为了更好的利用原有机壳空间,对原机壳进行改造,合理的位置进行开孔安装磨辊大门。日常检修时,可利用检修工具将磨辊从大门翻转出来,同时磨煤机旋转喷嘴动静环可设计为分段结构形式,更换时可通过磨辊大门进入,无需将分离器吊离更换。

综上,火力发电厂制粉系统磨煤机随着科技的进步也不断进行不同的灵活性改造,除了以上改造之外,还涉及煤粉在线监测系统,随时监测煤粉的细度、浓度和速度,并根据煤粉细度实现在线调节功能。同时利用模糊算法模型进行的磨煤机输出与输入关系的平衡调整,在磨煤机出力变化的情况下,自动控制磨煤机一次风量、一次风温及加载压力等数据,以降低磨煤机运行的无用功损失。