某汽轮机自带围带型叶片模锻成形工艺设计

2022-08-16李波何芬李蒙军谢彬何应强刘戈

李波 何芬 李蒙军 谢彬 何应强 刘戈

(东方电气集团东方汽轮机有限公司,四川 德阳 618000)

某自带围带型叶片为公司透平机组发展重要代表项目用叶片,本文研究的自带围带型正反向模锻动叶片(以下简称为叶片)形状较复杂、批量较大,为提高叶片锻件力学性能,降低机加工余量,减少原材料消耗,确保模锻叶片包络量,采用了设计锻模和工装成形方式满足该类叶片配套及批量生产,该自带围带型正反向模锻动叶片锻件的顺利产出对提升我公司在透平制造领域的技术开发有重要意义。

1 自带围带型叶片结构及成形分析

该自带围带型正反向模锻动叶片主要特点为斜型叶片顶部位置大、叶身扭角大、截面型线薄。通过叶片产品结构分析,该动叶模锻件成形存在相当的困难,主要体现在:叶片顶部位置尖角宽度小,锻模型腔深,自由锻开坯及模锻成形材料冷却快、充型十分困难,且容易卡在上锻模;叶身型线薄,模锻过程中坯料不易流动,坯料与模具热交换能量损失较快,造成打击变形抗力大,充型困难;同时汽道与叶根、叶顶形成大角度,该类结构会引起叶片毛坯锻件、模具分型面设计及锻件毛坯切边困难,同时会造成进、出汽侧最高点充型困难,尤其是出汽侧(叶顶最高点)由于截面薄、位置高而充填能力相当困难;进汽侧相对较厚,出汽侧较薄,模锻容易造成进汽侧坯料很多,出汽侧反而难充型饱满,不利于坯料流动充型。根据以上自带围带型叶片结构及成形难度分析,如何设计该类叶片锻模及切边模具型腔结构,提高模具使用寿命,最优叶片开坯结构,确保叶片充型饱满,模锻叶片无裂纹折叠等缺陷成为本文研究重点。

2 叶片锻件及模具设计

2.1 叶片锻件设计

该自带围带型叶片为叶根、叶冠、叶身大歪扭角结构,从锻造理论出发,为平衡塑性成形力又能确保叶片充型顺畅、饱满及模锻成形后切边,设计叶片锻件时进行一定角度旋转处理。经分析综合考虑叶根、叶冠、叶身截面型线角度,将叶片整体旋转155°设计。

为保证叶片后续加工余量,根据模锻叶片放量标准,叶片汽道部分放量2.5 mm,叶根、叶冠放量5 mm。在锻件型线设计时,为平衡成形毛坯切边受力,将所有截面进出汽边分模线设计为平面结构,叶片毛坯锻件设计结构如图1所示,分型面设计如图2所示。

2.2 锻模和切边摸设计

考虑叶片成形模具时,为平衡塑性成形受力,规避坯料在型腔中进出汽方向窜动风险,减少锻模冲击力而影响使用寿命,锻模型腔中心设计应与模具燕尾中心同线设计。经对叶片最大投影面积(打击方向)重心分析设计,需将叶片长度方向中心向叶冠方向偏移8 mm,叶片型线中心向进汽侧方向锻模中心线偏移4 mm,确保叶片毛坯成形时受力均匀且侧向冲击力最小化。

图1 叶片锻件设计Figure1 Bladeforgingdesign图2 叶片分型面设计Figure2 Designofbladepartingsurface

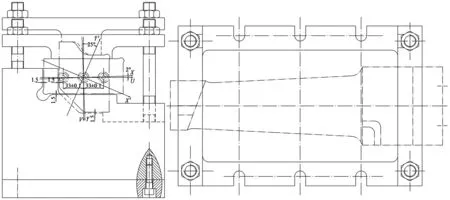

由于该型叶片斜型叶片顶部位置大、叶身扭角大、截面型线薄等结构特点,其塑性成形有难度;同时为保证其成形质量,锻模和切边模制造精度和表面粗糙度必须得以保证,设计及制造也要得到严格控制。为了减小模具的错移,锻模采用整体模块结构,并采用了角锁口结构,锁口尺寸长宽高的比例大致选为3∶2∶1。该动叶锻模三维模型如图3所示。切边模设计时,在确保安全及质量的前提下,降低原材料生产成本,采取铸件基体+工具钢刃口焊接结构,并按对应焊接工艺实施,切边凹模基体采用ZG310-570材料,刃口部位作R10四周堆焊5CrMnMo。

2.3 打孔工装设计及操作

叶片毛坯在后续机加工时采用三顶针作定位基准,所以在叶片锻件毛坯两端工艺头位置钻三个中心孔(叶根部位两孔、叶顶一孔),这需设计专用打孔工装。在打孔工装设计时,由于该自带围带型正反向模锻动叶片叶根、叶片顶部位置整体平行“十字形”交叉结构,压紧采取压紧块直压接触式结构设计,其打孔工装设计如图4所示。

图4 打孔工装设计Figure 4 Punching tooling design

检测三孔钻钻头等尺寸精度,将打孔工装安装在卧式三孔钻设备平台,用定位尺左右上下定位找正,拧紧固定螺栓,将待打孔叶片毛坯放置于打孔工装上,先将模锻叶片毛坯紧靠在叶根、叶冠定位块斜面上,然后拧紧直压接触式压板,启动卧式三孔钻床进行两端顶针孔加工,三个中心孔同步进行加工,保证中心孔位置精度,为后续加工包络量均匀性作保证。

(a)上模 (b)下模

2.4 检测样板设计

由于叶片汽道截面数量较多且扭度大,为验证检测模锻叶片毛坯打孔精度及余量情况,设计样板时除叶根、叶冠样板检测外,汽道部分均匀选择了三个截面作检测,分别为C-C、D-D、E-E截面;为确保垂直方向定位,在锻件设计时于叶根平端面设置了Z向定位线,作为样板检测Z向定位基准,并将其作为叶根检测截面;由于叶片叶根为凸台结构,为确保尺寸检测全面,在内背侧均设计了检测样板。综合考虑毛坯设计方案后,样板型线设计时,在锻件型线基础上,原则上汽道放量2.5 mm,叶根、叶顶部放量10 mm,并制定相应检测规范,以确保可操作性及准确性。

3 开坯方案设计

叶片模锻成形过程中,开坯形状及表面质量对后工序模锻成形效果起关键作用,开坯方案设计时,根据塑性成形体积不变原则,将该叶片分为六部分等体积的圆柱形体,通过软件做截面图方法进行尺寸辅助设计。按照模锻成形特点及锻模设计相关标准,并结合实际需求开坯方案设计时加放3 mm欠压量设计。经技术及软件分析荒坯设计截面如5所示。其中上图实线为叶片锻件轮廓线图,下图实线为各截面转化圆截面图,双点划线为简化设计后的荒坯半径变化曲线图。因叶根、叶顶部位置投影面积相对较大、其余厚度相对薄,为便于荒坯在模膛中定位和成形,开坯方案设计时将“哑铃型”坯料大头部分垂直交叉拍扁结构设计。荒坯形状尺寸如图6所示,三维设计如图7,开坯设计与叶片锻件三维对比如图8所示。

图5 荒坯设计截面图Figure 5 Design section of blank

图6 荒坯形状尺寸Figure 6 Blank shape and size

图7 荒坯三维设计Figure 7 Three dimensional design of blank

图8 开坯设计与叶片锻件三维对比图Figure 8 Three dimensional comparison between blank design and blade forging

4 生产试验

4.1 开坯生产试验

根据体积不变等截面法设计出的该自带围带型正反向模锻动叶片开坯工艺方案,对该型叶片各生产10件进行塑性成形验证性试验,严格按照锻造工艺尺寸执行后锻件实物如图9所示。

4.2 叶片模锻试制

因该型叶片锻件投影面积和产品重量大,按模锻设备生产能力和锻模生产设备标准,并经工艺技术人员进行校核模拟分析,选择30 kN程控模锻锤及6.3 MN切边机进行验证性试验,并结合材料特性及开坯尺寸工艺输入要求,为满足叶片锻件尺寸及表面质量要求,需进行二次锻造成形才能满足该自带围带型正反向模锻动叶片成形。按荒坯设计截面在模锻试验中应悬挂工艺头一半左右的位置,如图10所示,叶片模锻毛坯经第1火次模锻生产试验后的大致充型情况如图11所示,经切边后的实际情况如图12~13所示。

图10 叶片毛坯模膛定位Figure 10 Positioning of blade blank die bore

图11 第1火次试锻充填情况Figure 11 Filling condition of the first fire trial forging

图12 第1火次切边后叶片实物图Figure 12 Real product picture of blade after trimming in the first fire

图13 第1火次切边后叶片实物及飞边情况Figure 13 Flash condition after trimming in the first fire

从叶片首次塑性成形验证性试验充型效果可知,除锻模成形叶根、叶片顶部位置的最低点及最高点位置充型存在局部未成形满外,其余已基本充型饱满,叶片毛坯锻件飞边完整且基本均匀,无飞边毛刺等缺陷出现,验证了切边模堆焊刃口及间隙等设计基本合理。

通过飞边厚度的测量,首次成形后叶片锻件欠压量还有7 mm±1 mm左右,气道等局部位置飞边相对较少,由于该叶片结构特征(哑铃型)造成成形受力不均,加上在石墨等润滑剂的作用下,哑铃型开坯料在实际模锻成形中向远离出汽侧方向串动,同时受叶片材料锻造温度区间相对较窄等条件,很快进入终锻温度临界点温度,在设备资源前提下一火次很难到达成形效果。经第1火次切边再加热后进行第2火次模锻试验,第2火试锻充型如图14所示。

(a)内弧

在叶片第2火次模锻成形且切边后目视检查实物,锻模成形叶根、叶片顶部位置的最低点及最高点等难点位置已全部充型饱满,且飞边整齐均匀,测量锻件残留飞边也≤2 mm。经试验性试验现场跟踪,叶片锻件首次模锻成形需14~16锤才能基本充型,此时实际欠压在4~6 mm,坯料经第2火次模锻需7~9锤才能达到设计充型完整要求,此时锻件欠压在2~3 mm。从实际验证生产来看,经过目视检查表面质量及轮廓尺寸测量,叶片毛坯经2火次模锻试验后叶片锻件满足试锻工艺及规范要求,锻模及切边模现场运行安全可靠且满足设计需求,现场试验验证此方案设计坯料符合试验要求。

5 三坐标检测

为验证叶片充型、锻模、切边模及打孔工装等合理性,确保该模锻叶片满足下工序加工要求,从试锻生产叶片毛坯中抽取两件进行三坐标检测。叶片三坐标检测结果如图15所示。从三坐标检测试验数据分析,三顶针满足打孔规范要求,内背弧加工余量比较均匀,毛坯余量合格满足下工序加工要求,也验证了模具设计合理。

图15 叶片三坐标检测结果Figure 15 Three-coordinate inspection report of blade

6 结束语

通过对该汽轮机自带围带型叶片锻模设计及试验研究,从其叶片结构特点分析、模具设计、开坯方案分析及设计等过程,确保了开坯最优尺寸及模具设计方案;同时结合生产试验验证了该开坯尺寸及结构合理、锻造工艺参数可行;通过后续性能热处理工艺试验及三坐标检测等方式,检测了其力学性能、充型效果及叶片飞边残留情况,同时也验证了该叶片模锻成形模具设计安全且合理。其自由锻及模锻始锻温度参数1140℃合理,未出现过热过烧等锻件缺陷,塑性变形充分,解剖分析模锻叶片组织均匀、致密,晶粒细小,晶粒度达到7级(标准要求≥4级),无其它超标冶金缺陷和热加工缺陷,模锻2火次成形,欠压量≤3 mm,残留飞边≤2 mm等试验数据均符合标准要求,最终固化了该自带围带型叶片塑性成形技术,为后续类似模锻叶片提供了技术支持及指导。