空气封严转动件加工工艺

2022-08-13张世贵

杨 光 张世贵 乔 雷

(中国航发成都发动机有限公司,四川 成都 610500)

0 引言

某燃气轮机的动力涡轮第三级空气封严件在涡轮部件中采用篦齿封与蜂窝形成非接触式密封结构。封严件主要起到冷却、燃气阻隔、轴承腔的滑油油气阻隔等作用。该产品的质量状态和技术状态对燃气轮机的性能、寿命、可靠性、维修性有重要影响。因此研究如何对其变形进行控制及封严齿的加工是很有必要的。该文主要通过零件的基础情况、难点分析,采用相应解决措施来控制封严环的技术质量状态,以达到设计、装配和性能要求。

1 零件基础情况

1.1 零件结构特性

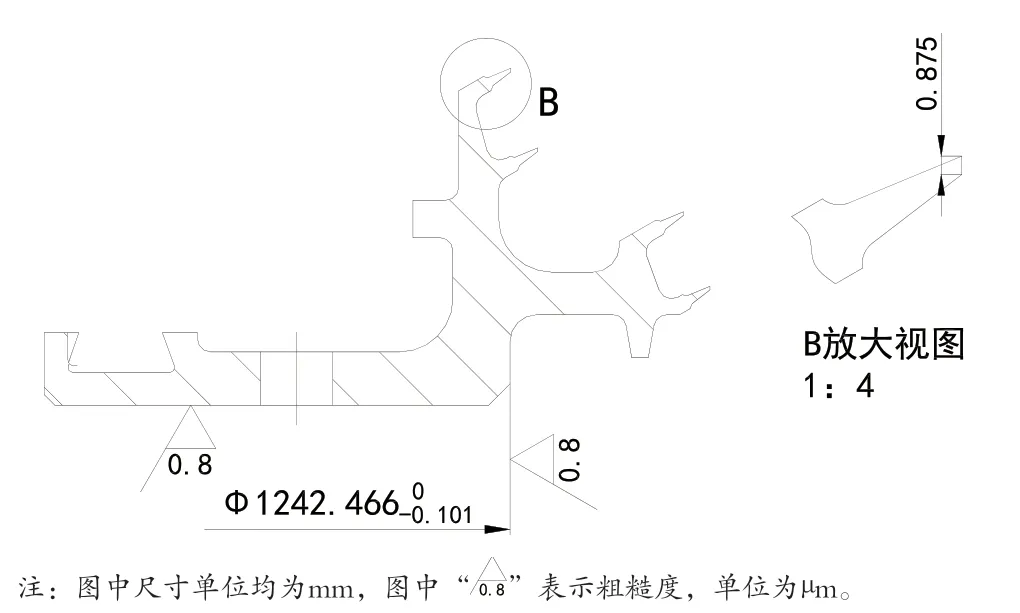

动力涡轮第三级空气封严件为环形封严转动件(图1),最大外径为1337.8mm,最小内径为1020.1mm,最大高度为8.5mm;封严环外径有4个异形封严齿,封严齿的齿尖厚度为0.875mm;封严环的后端面有一圈燕尾形环槽;封严件3、4段封严齿的内径有一整圈径向加强筋。

图1 零件结构图

1.2 材料特性

封严环的材料为耐蚀钢,其材料成分见表1。零件在毛料状态时已进行了奥氏体化、淬火+回火,硬度值HRC32-38。降低钢中的P、S、N、H、O以及其他有害元素的含量,可减少它们在晶界的偏聚,一方面有利于抑制回火脆性倾向,另一方面也使延迟破坏和环境脆化的敏感性大大下降,从而改善钢的韧性。由表1可知,P、S的含量都很低,且无N、H、O等元素,由此可见材料的韧性很好,由于其韧0.875性高,因此其对高精密尺寸和高表面质量的机械加工性能较差。

表1 化学成分

1.3 零件尺寸特性

零件尺寸的相关特性如下:1) 尺寸精度要求。轴向最小尺寸公差为±0.025,径向最小尺寸公差为±0.05,角度最小公差为±0.25°,最小壁厚0.875(封严齿尖)。2) 表面粗糙度要求。封严环前端面和基准外圆两处表面粗糙度为Ra0.8,其余表面的粗糙度均为Ra1.6。3) 形位公差要求。封严环的平面度为0.02,平行度为0.02,垂直度为0.02,封严齿跳动为0.05,同心度为0.02。4) 静平衡技术要求。封严环静平衡转速要求在不少于600r/min,初始不平衡量不得超过300g·cm。残余不平衡量不应超过30g·cm。5) 装配要求。封严环的前端面和基准外径分别与三级涡轮盘的后端面和后端面的内径相配合,并通过定位螺栓实现定位连接。其中径向配合关系为过盈配合,过盈量为0.255mm~0.45mm。封严环的篦齿与蜂窝内圆间隙配合,径向间隙为0.95mm~1.15mm,该间隙将影响燃机的工作性能。

2 加工难点分析及解决方法

2.1 加工难点分析

变形是封严件机械加工中不可避免的问题,也是对封严件产品的设计、装配符合性影响最大的因素。动力涡轮第三级空气封严件由于在整个部件中具有冷却、燃气阻隔的重要作用,因此根据其结构特性、材料特性、从毛坯到最终产品的全过程中加工应力的释放,封严齿在加工过程中的变形尤为突出,但为能满足封严环的设计及装配要求,这也是必须克服的。

由图1可知,4处封严齿均为异型结构,普通刀具无法一次完成封严齿的切削,又因为该材料对小余量的加工性较差、易形成积屑瘤,所以需要选用合适的刀具避免小余量的车削。考虑封严环的经平衡要求,须控制表面质量、跳动、尺寸的一致性。因此如何避免积屑瘤和接刀台产生、保证壁厚的均匀性和零件的同心度是封严齿加工的难点和重点。

封严环前端面和基准外圆表面粗糙度为Ra0.8,要求较高,根据零件的材料特性,采用车削的方式无法达到此要求,这就必须选择加工精度等级更高的磨削工艺。因为采用磨削工艺会增加尺寸链的长度,所以对在工序上的尺寸精度的要求更加严格,给加工带来更多的困难。同时由于磨削拉应力约是切削应力的4倍,磨削产生的温度是车削温度的1.5~2倍,易产生因拉应力和温度同时作用的延迟裂纹。

根据零件的结构特性,再考虑零件的变形、封严齿的特性及装夹的稳定性,磨削加工的零件装夹有很大的局限性。

2.2 解决方法

根据零件的结构特性、材料特性、材料应力释放和切削应力4个方面,封严环的变形控制主要从增加零件加工过程的刚度、均匀释放加工应力、减少精加工应力释放、降低切削应力和切削工艺的合理性等方面采取相应的工艺措施。

封严环的毛坯质量为529kg,成品件的质量为80kg,材料的去除量为449kg,材料去除率为84.9%,在加工过程中会有大量的材料内应力释放。为了在精加工过程中控制应力释放的大小和均匀性,在工序上优先采用粗加工并辅助热处理的方法,以达到精加工工序中降低材料应力的目的;为控制精加工过程中应力释放的大小和均匀性,在工艺上进行细、精加工工序安排,并控制各工序的加工余量的一致性。为充分释放细、精加工的应力,需要在工序完成后静置24小时以上,以达到应力充分释放的目的;为有效保证封严件装配表面的粗糙度,在精车封严齿后采用磨削工艺加工,具体工艺路线如图2所示。由于封严件的轴向基准为大端安装面。而为保证其表面粗糙度,该表面的最终加工安排在工艺路线的末端,因此在工艺上无法直接保证与此基准相关的设计尺寸。这就需要根据各工序控制尺寸的加工、测量难易程度,借助尺寸链工具调整细车、精车、磨削工序上的尺寸及公差,以确保封严件的最终尺寸满足设计及装配要求。

图2 工艺路线

综合考虑封严件的工艺质量和经济效益,采用电炉设备进行消应力热处理。在消应力热处理后,根据零件的材料特性和结构特性,变形量约为0.6~0.8mm,为确保热处理后细、精加工的合理余量,在消应力热处理之前应控制零件2mm的均匀余量,同时为有效降低消应力热处理所带来的零件变形、提高后工序的加工工艺性,在消应力热处理前封严件的圆度和平面度均严格控制在不大于0.05mm。为进一步释放材料的内应力、降低精车工序零件的变形,细车工序加工去除量应为1.2mm,精车工序加工去除量应为0.8mm,磨工序加工去除量应为0.2mm。

考虑零件变形的控制,为保证每个工步都保留最大的刚性,依次加工区域A、B、C、齿1、齿2、齿3、齿4,最后依次加工4、3、2、1号齿外圆,如图3所示。

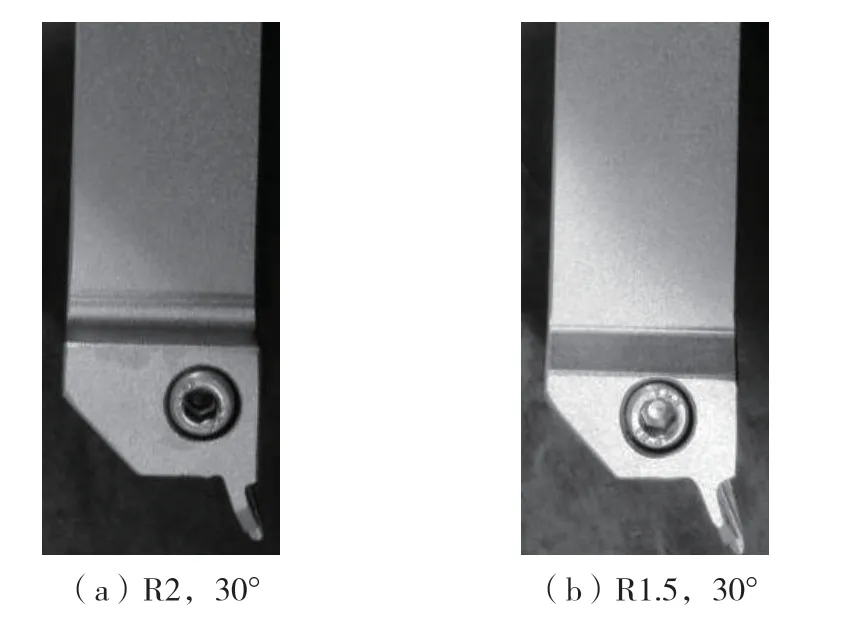

图3 封严篦齿加工工步

考虑零件的静平衡要求,需要避免封严篦齿在加工过程中刀具磨损和积屑瘤的产生,从零件的结构特性、材料特性、加工工艺参数等方面选取刀具的特征如下。A区域选择30°,R0.8的左、右手偏刀加工,在R处接刀;B、C区域选择R2的球头切刀刀片,刀杆为30°专用刀杆加工,如图4(a)所示;齿1、2、3、4选择用R1.5的球头带径向排屑槽的刀片,刀杆为30°专用刀杆加工,如图4(b)所示;齿顶选择用85°,R0.8的偏刀加工。;由于材料的硬度为32-38HRC,对刀具的磨损较为严重,故选用MTCVDTiCN-Al2O3多层涂层的硬质合金刀片,以提高刀具的耐磨性。

图4 专用刀杆

选择粗车参数的依据主要是能否提高加工效率,加工变形并不是主要的考虑因素,而更大切削深度是最有效提高加工效率的方法;选择精车参数的依据主要是能否控制零件变形、提高表面质量、保证设计尺寸及技术条件要求,而加工效率并非主要考虑因素。小切削深度、高转速、高进给的加工方式可以均匀地释放较小的材料内应力,故能更好地控制加工变形,保证设计尺寸和技术条件。因此粗、细、精加工参数如下。1) 粗车,选择大切深、低转速、低进给的方式加工。切削深度0.8mm,转速40m/min,进给10mm/min。2) 细车,切削深度0.4mm,转速60m/min,进给15mm/min。3) 精车,是在避免刀具产生积屑瘤的情况下尽量减少切深,提高转速和进给的加工方式。采用高压冷却系统降低因高速切削带来的刀具和切削表面的热量,避免刀具在高速切削过程中产生积屑瘤,以此提高刀具寿命和零件整体车削加工质量。

通过分析可知,磨削加工所产生的延迟裂纹是由磨削拉应力和切削热共同作用下所产生的。因此控制磨削拉应力和磨削热是解决延迟裂纹的主要方法。可采用减小磨除单位体积材料的低应力磨削方法。该磨削方法切削体积小,可降低磨削产生热量,增加冷却液的流量、压力,同时采用多角度的冷却方式可有效冷却磨削区域。

从图5可以看出,零件在磨削大端面及外圆需要特殊定制零件装夹工装。工装的设计须从零件的装夹刚性、支撑稳定性、定位可靠性、变形可控性、操作方便性方面考虑。可采用如图5所示的装夹零件。夹具的设计主要考虑了如下内容:1)由于支撑面较小,考虑装夹的刚性问题,采用12处均布的Z形压板来装夹零件。2) 为控制零件的装夹变形和磨削变形,夹具采用12处均布的可调螺钉作为辅助支撑。3) 考虑夹具在使用时的方便性,夹具的支撑环设计成加高件,压板设计为“Z”字型压板,以便操作工人有足够的空间装夹、调整夹具。

图5 磨削夹具图

3 结语

综上所述,该文通过掌握燃气轮机的动力涡轮第三级空气封严件的基本情况,分析出零件的控制要点、难点,并制定解决控制要点、难点的工艺方案,包括工艺路线的制定、加工余量分配、车削封严齿的加工方法和磨削加工工装的确定。最终解决了零件在加工过程中的变形控制要点、封严篦齿尺寸和技术要求的难点、磨削加工刚性不足等问题,从而保证零件能满足设计技术要求和装配要求,使封严件能够满足其在使用中的性能需求。