T/CECS732—2020《铅锌、铁尾矿微粉在混凝土中应用技术规程》标准解读

2022-08-12王永海王庆涛张靖岩冷发光

王永海,王庆涛,张靖岩,冷发光

(1.中国建筑科学研究院有限公司,北京 100013;2.建筑环境与安全国家重点实验室,北京 100013)

1 编制背景和意义

由于我国近几十年基础设施建设和国民经济的发展,对水泥和混凝土需求巨大,生产水泥的混合材凸显紧缺,特别是粉煤灰、矿渣等掺合料出现紧缺的问题,有的地区甚至出现粉煤灰脱销的现象。而尾矿是一种容易得到的廉价材料,其来源有保证,价格低廉。尤其是我国南方、西南某些地区,在一些施工地附近没有粉煤灰、矿渣,而采、选矿尾矿资源非常丰富。尾矿的有效综合利用,一方面可消除尾矿造成大量占用农林地、安全隐患、环境的污染、制约经济社会发展等突出问题;另一方面可以替代日益紧缺的粉煤灰和矿渣,同时可解决生产水泥所需的混合材及实际混凝土工程中原材料紧缺的问题,降低生产成本及工程造价。

铅锌、铁尾矿微粉是以金属铅锌、铁矿采矿或选矿过程中产生的固体废弃物为主要原料,经高效粉磨制成的以硅酸盐或碳酸盐为主要成分的粉体。近些年的研究成果证明[1-2],铅锌、铁尾矿微粉富含硅酸盐及碳酸盐成分,一方面,可替代粉煤灰、矿渣粉作为混合材用于生产水泥,改善粉磨效率,降低生产成本;另一方面,应用在混凝土中,可以发挥微细填料的作用,改善混凝土微细颗粒体系的级配组成,减少新拌混凝土的泌水和离析。以往的混凝土中,水泥和矿物掺合料仅有一部分参与水化反应,生成水化产物,其余实际上只起到填料作用。利用铅锌、铁尾矿微粉取代这部分只发挥填料作用的胶凝材料,可以配制出性价比高的绿色混凝土。

闫少杰[3]的研究表明,铁尾矿微粉替代粉煤灰作为混凝土掺合料可以增加混凝土的粘聚性,有利于改善中低强度等级混凝土的和易性;对比粉煤灰,铁尾矿微粉对于混凝土早期强度更有利,对混凝土后期强度贡献相对较小;在采用P·Ⅰ水泥时,C30混凝土中铁尾矿微粉掺量宜在25%以下,C50混凝土中掺量宜在20%以下,在此掺量下混凝土各龄期强度均有较好保障;铁尾矿微粉在适宜掺量下,混凝土的抗碳化、抗氯离子侵蚀、抗冻、抗硫酸盐侵蚀性能并不弱于掺粉煤灰的。

为了规范引导铅锌、铁尾矿微粉这种新型矿物掺合料在水泥混凝土工程中的合理应用,发挥标准引领和规范作用,中国工程建设标准化协会发布了铅锌、铁尾矿微粉的产品标准和工程标准的制定计划,由中国建筑科学研究院有限公司会同有关单位制定。为此,编制组开展了大量的调研、试验研究及工程应用研究等工作,目前产品标准T/CECS10103—2020《用于水泥和混凝土的铅锌铁尾矿微粉》和工程标准T/CECS732—2020《铅锌、铁尾矿微粉在混凝土中应用技术规程》(以下简称《规程》)均已发布,均自2021年1月1日起实施。

2 规程的主要技术条款解读

2.1 总则

《规程》编制的目的主要是为了规范铅锌、铁尾矿微粉在混凝土中的应用,充分利用尾矿废料、节约资源、保护环境,同时做到技术先进、经济合理,保证工程质量。《规程》适用于将铅锌、铁尾矿微粉作为矿物掺合料使用的混凝土的生产与应用。

《规程》根据我国在该领域的科研成果和工程实践经验制定,旨在指导铅锌、铁尾矿微粉在混凝土中的科学、合理应用,保证混凝土工程质量,促进固废资源化利用。

2.2 术语

《规程》规定了铅锌、铁尾矿微粉的定义,即以铅锌矿或铁矿在采矿或选矿过程中产生的尾矿为主要原料,经粉磨至规定细度的粉体材料。铅锌在自然界里特别在原生矿床中共生极为密切。铅锌、铁尾矿分别是铅锌、铁矿选矿行业中对铅锌、铁元素进行选取后,经排放堆积于尾矿库形成的固体矿物废料。铅锌、铁尾矿微粉即是将这些固体废弃物作为主要原料,经高效粉磨制成的以硅酸盐或碳酸盐为主要成分的粉体。

2.3 基本规定

《规程》第3.0.2规定,铅锌、铁尾矿微粉应符合现行国家标准GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》的有关规定;放射性核素限量应符合现行国家标准GB 6566—2010《建筑材料放射性核素限量》的有关规定。第3.0.3条规定,铅锌、铁尾矿微粉混凝土用于供水、饮水工程时,应经过安全可靠性论证。一般情况下,铅锌、铁尾矿微粉的浸出重金属含量和放射性均能满足要求,也有资料表明[4-5],部分铅锌、铁尾矿微粉存在浸出重金属含量超标的情况,因此对于饮水工程应经过安全可靠性论证,建议不宜应用于饮水工程。

2.4 原材料

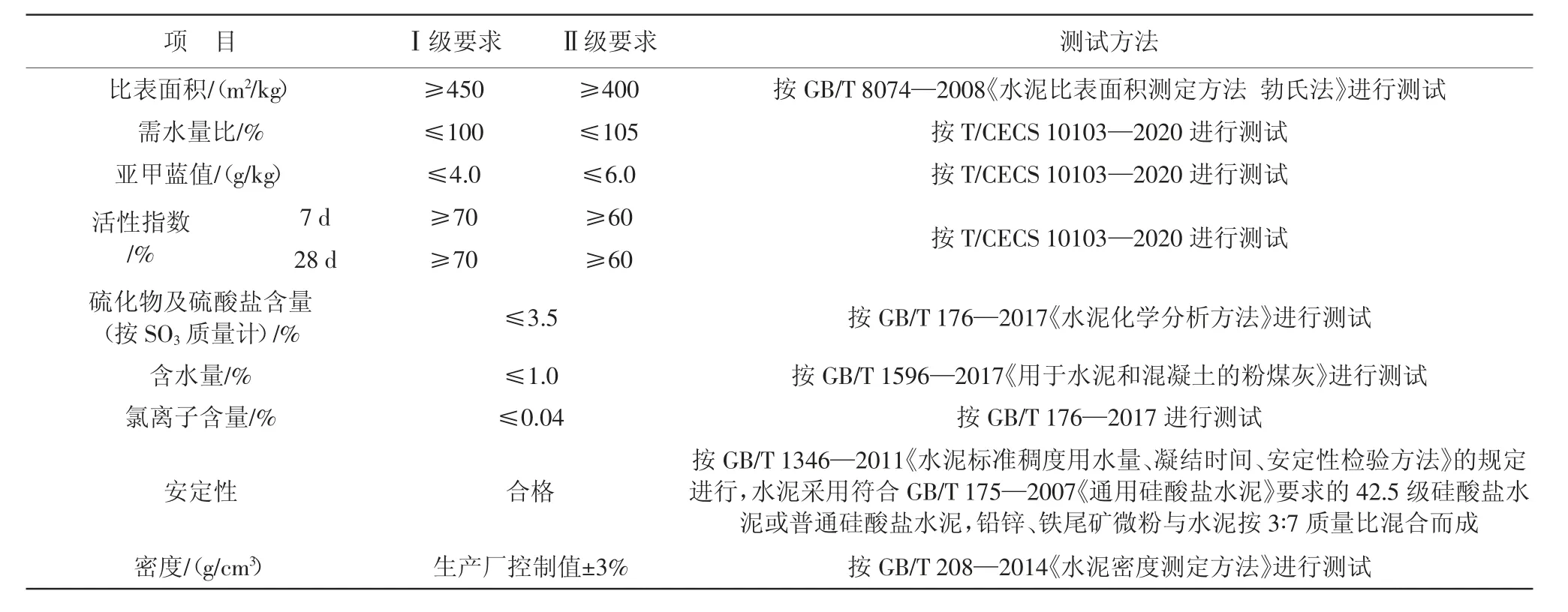

《规程》第4.1节对铅锌、铁尾矿微粉的技术要求及试验方法进行了规定,如表1所示。

表1 铅锌、铁尾矿微粉的技术要求和试验方法

本节内容与产品标准T/CECS10103—2020内容一致,主要技术指标确定依据如下:

(1)比表面积:考虑到尾矿粉在混凝土中主要起微集料填充效应,颗粒越细越有利于其填充效应的发挥,因此将其比表面积指标设定为Ⅰ级≥450m2/kg,Ⅱ级≥400 m2/kg。

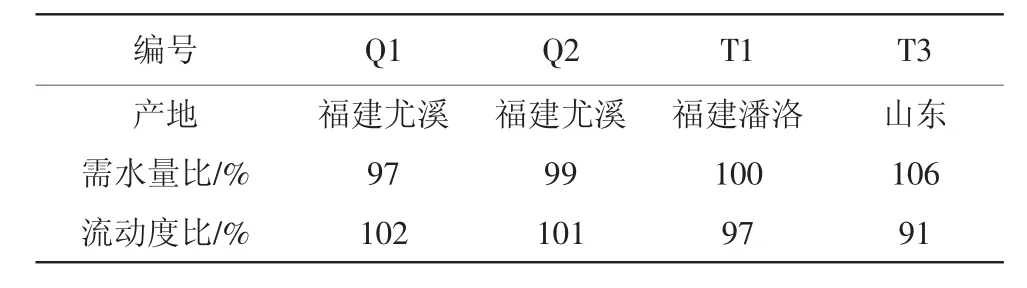

(2)需水量比:《规程》采用需水量比指标来评价铅锌、铁尾矿微粉的需水行为,结合验证试验结果(见表2),需水量比设定为Ⅰ级≤100%,Ⅱ级≤105%。

表2 铅锌、铁尾矿微粉需水行为试验结果

(3)亚甲蓝值:《规程》对于亚甲蓝值的技术要求及测试方法与GB/T 30190—2013《石灰石粉混凝土》及福建省地方标准DB35/T 1467—2014《用于水泥和混凝土中的铅锌铁尾矿微粉》有所不同,样品采用纯粉体测试,亚甲蓝值设定为Ⅰ级≤4.0 g/kg,Ⅱ级≤6.0 g/kg。

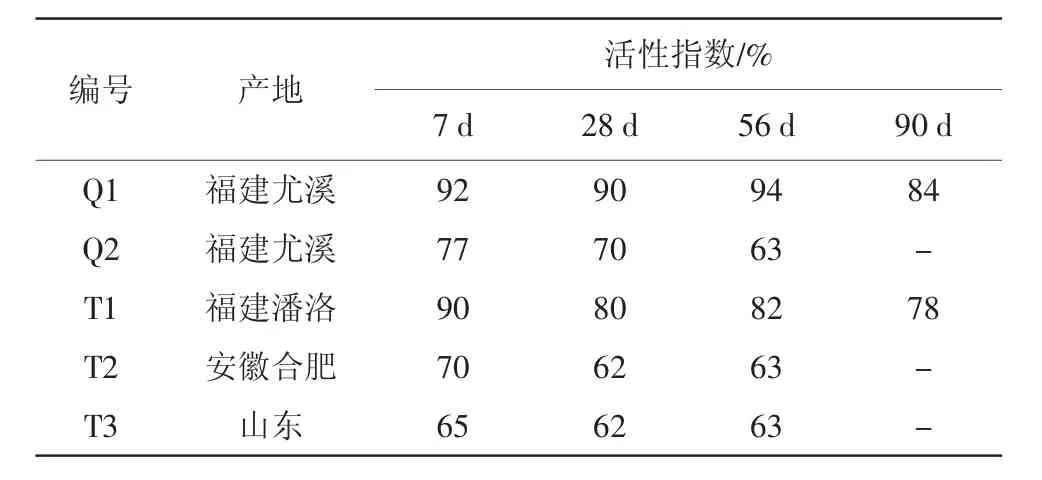

(4)活性指数:DB35/T 1467—2014中规定了铅锌铁尾矿微粉的活性指数为≥70%,结合实际试验情况(见表3),《规程》对活性指数进行了分级规定,Ⅰ级为≥70%,Ⅱ级为≥60%。

表3 铅锌、铁尾矿微粉活性指数试验结果

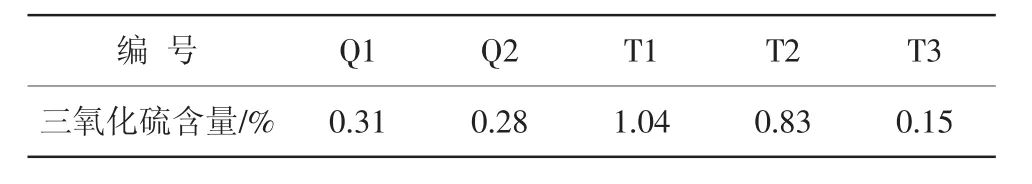

(5)三氧化硫含量:通过调研掺合料的相关标准,GB/T 18046—2008《用于水泥和混凝土中的粒化高炉矿渣粉》规定矿渣粉中三氧化硫含量≤4.0%;GBT 1596—2017规定粉煤灰中三氧化硫含量≤3.5%;JG/T 315—2011《水泥砂浆和混凝土用天然火山灰质材料》规定沸石粉中三氧化硫含量≤3.5%。参考相关标准并结合实际试验验证结果(见表4),本《规程》规定铅锌、铁尾矿微粉中三氧化硫含量≤3.5%。

表4 铅锌、铁尾矿微粉三氧化硫含量试验结果

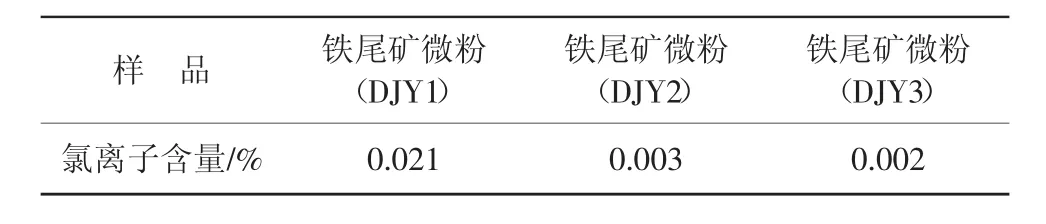

(6)氯离子含量:通过调研掺合料相关标准,JG/T 315—2011规定天然火山灰质材料中氯离子含量≤0.06%;GB/T 18046—2008规定矿渣粉中氯离子含量≤0.06%;GB/T 26751—2011《用于水泥和混凝土中的粒化电炉磷渣粉》规定磷渣粉中氯离子含量≤0.06%;GB/T 27690—2011《砂浆和混凝土用硅灰》规定硅灰中氯离子含量≤0.1%;JG/T 486—2015《混凝土用复合掺合料》规定复合掺合料中氯离子含量≤0.06%;DB35/T 1467—2014规定铅锌铁尾矿微粉中氯离子含量≤0.04%。《规程》规定定铅锌、铁尾矿微粉中氯离子含量≤0.04%。表5验证试验表明,一般情况下均可满足此要求。

表5 铁尾矿微粉中的氯离子含量试验结果

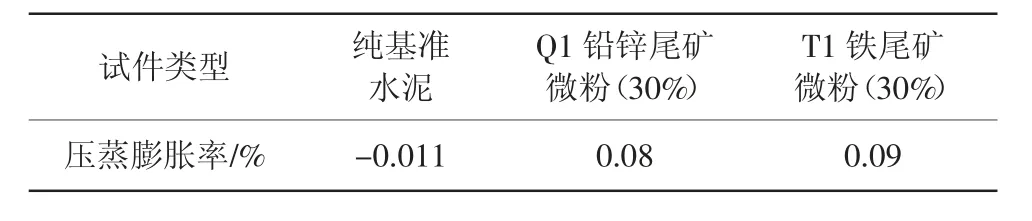

(7)安定性:铅锌、铁尾矿微粉一般情况下不存在安定性不良问题,根据编制组对征集试验样品的测试结果及多组样品的送检结果来看,安定性均为合格。采用压蒸法安定性的测试结果如表6所示。

表6 铅锌、铁尾矿微粉压蒸法安定性试验结果

表6结果表明,纯基准水泥试件沸煮压蒸后,出现了收缩现象,但掺铅锌、铁尾矿微粉的试件压蒸后有微量膨胀。参照GB/T 750—1992《水泥压蒸安定性试验方法》,当普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥的压蒸膨胀率不大于0.50%,硅酸盐水泥压蒸膨胀率不大于0.80%时,为体积安定性合格,反之为不合格。掺30%铅锌、铁尾矿微粉的胶凝材料膨胀率远小于0.50%,可判定为安定性合格。根据多组样品送检情况看,按GB 1346—2011进行测试,安定性均为合格。

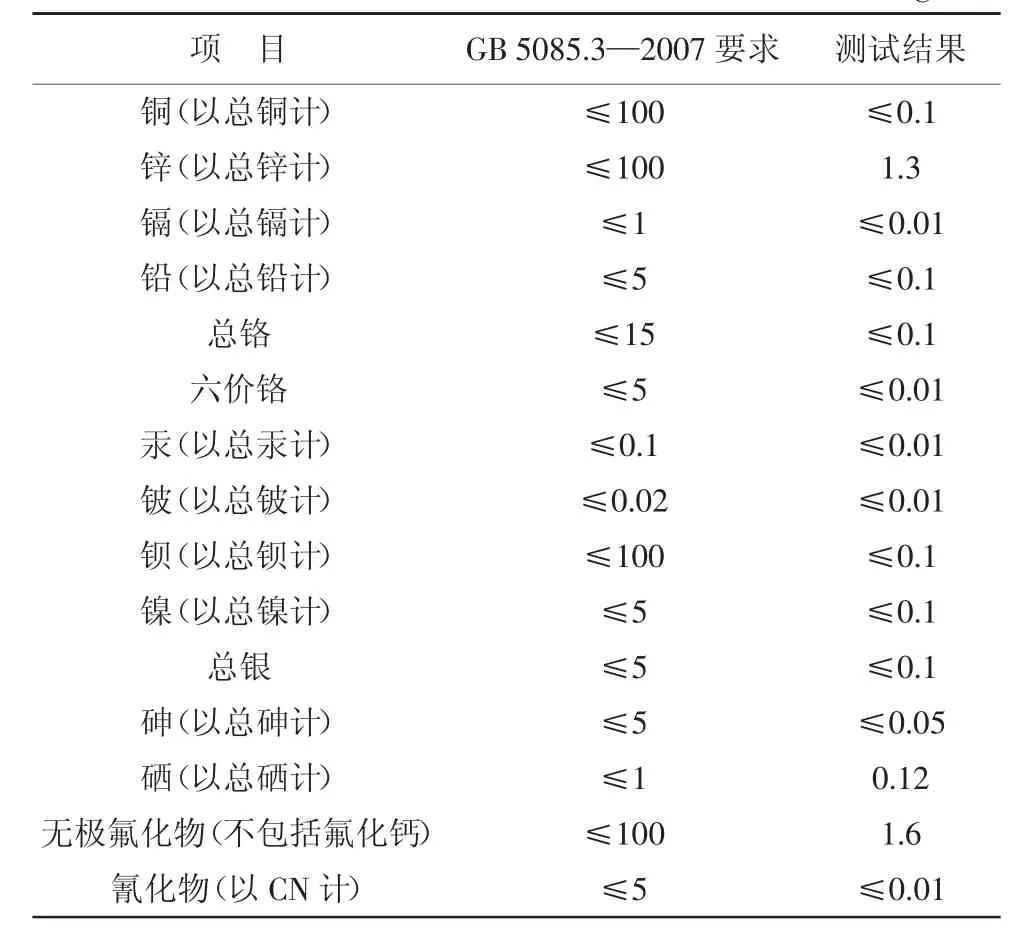

(8)浸出重金属含量限值:尾矿微粉作为一种固体废弃物,《规程》规定了其浸出重金属含量限值,具体应符合GB 5085.3—2007的规定,铁尾矿微粉(FJK)浸毒性测试结果如表7所示,所测样品浸出重金属含量均符合要求。

表7 铁尾矿微粉浸出重金属含量测试结果 mg/L

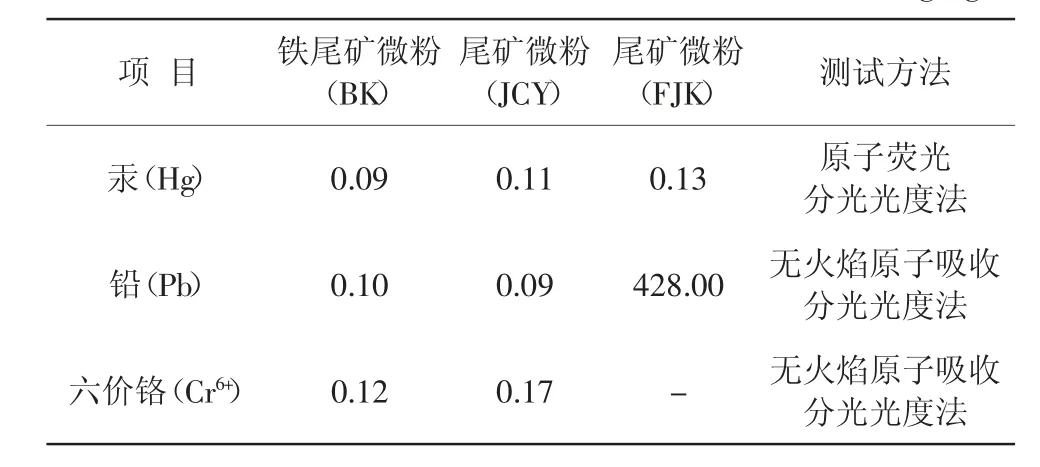

按照GB/T 15337—2008《原子吸收光谱分析法通则》测得的重金属含量如表8所示。

表8 尾矿微粉重金属含量测试结果 mg/kg

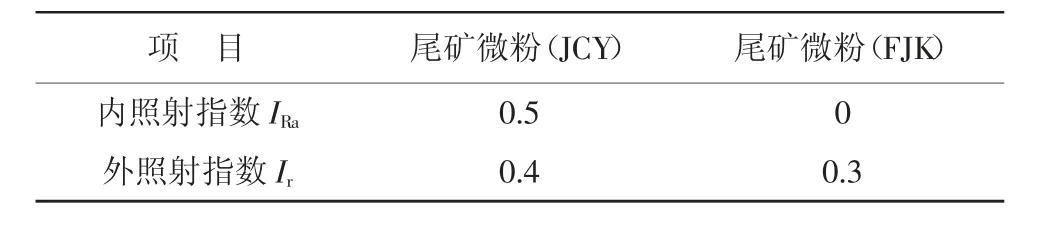

(9)放射性:根据GB 6566—2010的规定,建筑主体材料的放射性应同时满足IRa≤1.0、Ir≤1.0的要求,一般情况下,铅锌、铁尾矿微粉的放射性均可满足此要求,部分送检的尾矿微粉样品放射性测试结果如表9所示,所测样品均符合放射性要求。

表9 尾矿微粉的放射性测试结果

(10)表观密度:铅锌锌铁尾矿微粉因矿源不同,表观密度会有所差别,《规程》设置表观密度这一指标可作为控制尾矿微粉匀质性的一项指标。

2.5 混凝土性能

本标准编制组验证试验研究表明,部分铅锌、铁尾矿微粉对混凝土的初凝、终凝时间有一定影响,有的会缩短混凝土的初凝、终凝时间,有的会延长混凝土初凝时间、缩短终凝时间,但影响不大,一般情况下,铅锌、铁尾矿微粉混凝土的凝结时间均能满足施工要求。

当采用铅锌、铁尾矿微粉配制泵送混凝土时,铅锌、铁尾矿微粉的质量对混凝土坍落度损失有一定影响,但影响不大。通过适宜的配合比和外加剂调控,一般情况下均可将坍落度经时损失控制在30 mm/h内,采用铅锌、铁尾矿微粉均可配制出C60及以下混凝土,混凝土的长期性能和耐久性能均可满足工程要求。

2.6 配合比

行业标准JGJ55—2011《普通混凝土配合比设计规程》关于混凝土配合比试配、调整与确定的规定也适用于铅锌、铁尾矿微粉混凝土。

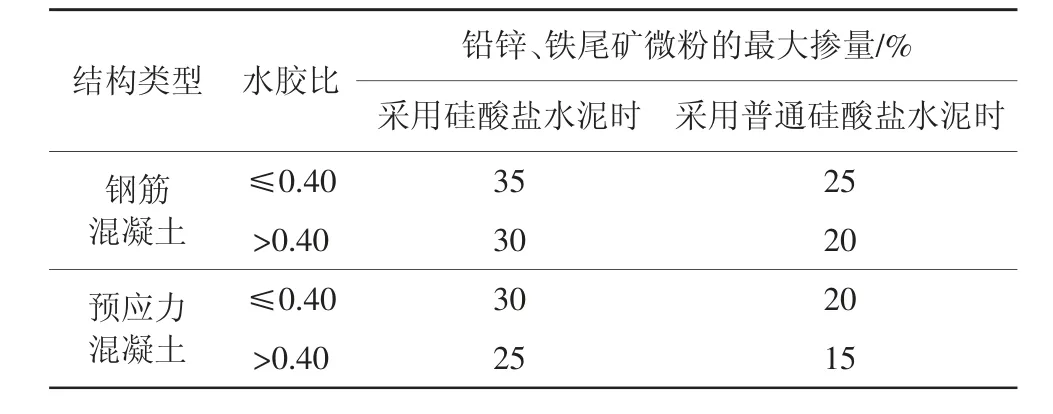

《规程》第6.0.2条规定了各类混凝土中铅锌、铁尾矿微粉的最大掺量(见表10),是根据混凝土结构类型、水胶比及水泥品种确定的,其中铅锌、铁尾矿微粉掺量按占胶凝材料质量计,对于C25及以下混凝土,经过试验确定,铅锌、铁尾矿微粉最大掺量可在表10的基础上适当提高。

表10 钢筋混凝土和预应力混凝土中铅锌、铁尾矿微粉的最大掺量

铅锌、铁尾矿微粉最大掺量的确定,除了与强度、施工时的环境温度、大体积混凝土等有关外,也关系到混凝土的抗氯离子渗透、抗碳化、抗冻性、抗硫酸盐侵蚀性能等耐久性指标。本标准编制组验证试验表明,适宜的铅锌、铁尾矿微粉掺量可以减小混凝土收缩,对混凝土拌合物性能、力学性能及耐久性能影响不大,掺量过大则会对混凝土的强度以及抗氯离子渗透等耐久性能产生较大影响。行业标准JGJ55—2011对复合掺合料的使用作出了明确规定,为了保证混凝土质量,复合掺合料中铅锌、铁尾矿微粉的掺量不超过单掺时的最大掺量。例如在钢筋混凝土结构中,采用普通硅酸盐水泥时,在水胶比大于0.40的情况下,复合掺合料的最大掺量为45%,例如复合掺合料为铅锌、铁尾矿微粉与矿渣粉等,其中,铅锌、铁尾矿微粉不超过20%(即单掺时的上限值)。

铅锌、铁尾矿微粉由于各地矿源的不同,密度有所差别,对混凝土浆体体积量影响不同,因此,配合比计算时,宜考虑密度对浆体体积的影响。

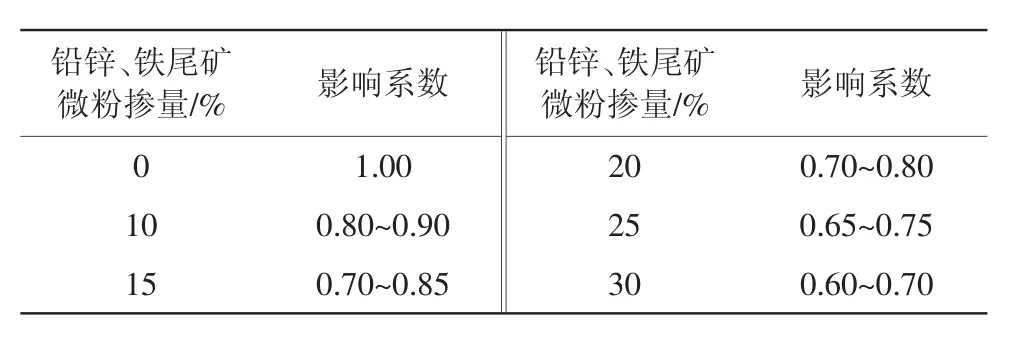

在混凝土配合比水胶比计算中,胶凝材料28 d胶砂抗压强度宜根据试验确定,在试验无实测值时,铅锌、铁尾矿微粉影响系数可按表11取值。粉煤灰影响系数和粒化高炉矿渣粉影响系数与行业标准JGJ55—2011的规定一致。当掺量在表11所列数值之间的,可采用线性插值估算;当掺量超过30%时,按实测值计算;当采用Ⅰ级时,可采用上限值,当采用Ⅱ级时,可采用下限值。

表11 铅锌、铁尾矿微粉的影响系数

工程结构使用的混凝土原材料品种或质量有显著变化,铅锌、铁尾矿微粉混凝土的配合比需要通过试配确定,以满足工程施工和混凝土性能的要求。原材料质量显著变化是指如水泥、外加剂减水率和矿物掺合料细度等发生明显变化。在施工前,应进行混凝土试生产,进行试生产并对配合比进行相应调整是确定施工配合比的重要环节。

2.7 混凝土生产与施工

铅锌、铁尾矿微粉需要单独贮存,搅拌站可以使用筒仓,有利于投料和防潮。铅锌、铁尾矿微粉混凝土与其它预拌混凝土相同,生产和施工一般没有特殊要求,《规程》中的施工部分主要参照了国家标准GB50164—2011《混凝土质量控制标准》等有关条文编写。

2.8 质量检验与验收

《规程》第8.1.3条规定了铅锌、铁尾矿微粉的进场检验项目,包括密度、比表面积、需水量比、含水量、亚甲蓝值、活性指数。当混凝土使用碱活性骨料时,铅锌、铁尾矿微粉进场检验项目还应包括碱含量。铅锌、铁尾矿微粉以每200 t为一个检验批,每个批次的铅锌、铁尾矿微粉应来自同一厂家、同一矿源;非连续供应不足200t应作为一个检验批。在同一工程中、同一厂家生产的铅锌、铁尾矿微粉,当连续3次进场检验均一次检验合格时,后续的检验批量可扩大1倍。

铅锌、铁尾矿微粉混凝土的拌合物性能检验、硬化混凝土性能检验、混凝土工程质量验收与其他预拌混凝土相同,实际工程中可参照现行国家标准GB 50164—2011的有关规定执行。

3 结语

《规程》的发布实施,将会引导、规范我国铅锌、铁尾矿微粉在混凝土工程中的应用技术,能够加强规范、指导我国铅锌、铁尾矿微粉混凝土工程质量监督和管理,促进我国生产尾矿微粉产品的企业向产业化和规模化方向发展,推动矿业经济实现“绿色矿业”的发展,促进尾矿资源再生高效清洁利用;符合国家产业政策和混凝土绿色化方向的总体战略要求,有利于“构建工业生产-废渣-建材产业链”技术水平的整体进步。《规程》的实施有利于铅锌、铁尾矿微粉在混凝土工程中得到科学、合理、有效的利用。