石墨烯/Bi0.5Sb1.5Te3 柔性热电薄膜及其面内散热器件的设计制备与性能评价*

2022-08-12聂晓蕾余灏成朱婉婷桑夏晗魏平赵文俞

聂晓蕾 余灏成 朱婉婷 桑夏晗 魏平 赵文俞†

1) (武汉理工大学,材料复合新技术国家重点实验室,武汉 430070)

2) (武汉理工大学船海与能源动力工程学院,武汉 430070)

基于柔性热电薄膜制冷的面内散热技术有望为电子器件高效面内散热提供解决方案,但柔性热电薄膜电输运性能太低和面内散热器件结构设计困难严重制约了该技术在电子元器件散热中的应用.本文通过在环氧树脂/Bi0.5Sb1.5Te3 柔性热电薄膜中掺入具有同时调控电热输运行为功能的石墨烯,发现不仅有助于Bi0.5Sb1.5Te3晶粒沿(000l)择优取向,而且还提供了载流子快速传输通道,石墨烯/Bi0.5Sb1.5Te3 柔性热电薄膜的载流子浓度和迁移率同时显著增大;石墨烯掺入量为1.0%的柔性热电薄膜室温最高功率因子达到1.56 mW/(K2·m),与环氧树脂/Bi0.5Sb1.5Te3 柔性热电薄膜相比提高了71%,其最大制冷温差提高了1 倍.利用这种高性能石墨烯/Bi0.5Sb1.5Te3 柔性热电薄膜制冷,设计并制备出了级联结构高效面内散热器件,发现该器件可以将热量从热源区逐级传输至散热区,实现热源区温度下降1.4—1.9 ℃,展现出了高效稳定的面内散热能力.

1 引言

微电子技术的飞速发展促进了电子器件集成度的提高和运行速度的加快,但也带来了越来越严重的发热现象,而且这些热量通常集中在芯片附近的密闭狭小空间中形成热源,严重影响着电子器件的性能和使用寿命[1].因此,先进电子器件的进一步发展迫切需要开发高效的散热技术带走这些热量.目前,电子器件主要使用的散热技术有强制风冷散热[2]、液体冷却[3]、热管散热[4]、微通道散热[5]和热电制冷[6].热电制冷技术是基于热电材料Peltier 效应的新一代高效绿色环保的全固态制冷技术.其中的热电薄膜制冷技术具有体积小、功率密度高、效率高等优点,可以将热源的热量沿面内方向主动传至低温区,有望为外观向薄小发展的先进电子器件提供高效的散热解决方案.但目前该项技术尚处于试验阶段,至今没有商用器件问世,这主要在于:1)能够面向电子器件散热应用的热电薄膜器件鲜有报道;2)任何一种块体材料转变成热电薄膜后其热电转换性能尤其是电输运性能严重劣化.

近些年来学者们对热电制冷薄膜器件开展了理论和实验研究.祝薇等[7]利用ANSYS 有限元模拟对热电制冷薄膜器件的结构优化方法进行了研究,发现镂空的基底和制冷区高导热层的引入有利于制冷温差的建立.Kim 等[8]利用ANSYS 有限元模拟研究了热电臂厚度和基板材料对热电制冷薄膜器件性能的影响,通过优化热电臂厚度使热电腿冷热节点间的温差达到了1.3 ℃.Goncalves 等[9]制备了微型Bi2Te3/Sb2Te3热电薄膜器件,通过红外热成像技术记录了器件冷热两端最大温差可以达到5 ℃.Tan 等[10]制备了由38 条热电腿组成的热电薄膜器件,发现有序柱状阵列的热电薄膜和电极与热电腿间的良好接触可以提高器件的制冷性能,热电腿冷热两端最大温差可以达到10.5 ℃.可以看到,这些关于热电制冷薄膜器件的研究主要侧重于如何提高热电腿冷热节点间的温差,很少去针对电子器件中的热源散热需求设计器件结构并研究其究竟可以使热源温度降低多少度,而这个问题对器件的实际应用却更具价值.

Bi2Te3基热电材料是目前室温附近性能最好且唯一商业应用的热电材料,也是热电薄膜器件中最具研究价值的材料之一.现在广泛研究的Bi2Te3基热电薄膜主要集中在采用物理沉积法(蒸发镀膜法、磁控溅射法、电化学沉积法等)制备的无机热电薄膜[10−16]和采用印刷法(点胶打印法、喷墨打印法、丝网印刷法等)制备的有机/无机复合热电薄膜[17−25],其中无机热电薄膜具有较高的热电性能但几乎没有柔性,有机/无机复合热电薄膜具有一定柔性但其热电性能通常远低于无机热电薄膜的热电性能.在众多的热电薄膜制备方法中,丝网印刷法具有工艺简单、耗时短、无需精密复杂设备等优点,是一种大面积、规模化制备柔性有机/无机复合热电薄膜的高效方法.但丝网印刷法制备薄膜时必须加入溶剂和高分子树脂,它们在成膜过程中会挥发分解而在薄膜内部留下孔洞和裂纹等缺陷,部分高分子树脂也会残留在热电薄膜中,这些都会导致热电薄膜的热电转换性能尤其是电输运性能严重劣化[21−25].围绕如何提高有机/无机复合热电薄膜电输运性能这一难题,学者们开展了大量的研究工作,主要的调控策略有:1)通过冷等静压技术提高薄膜致密度[20];2)通过高温烧结减少有机物[21];3)通过热压烧结提高晶粒择优取向[22];4)通过助焊剂改善晶粒间的界面接触[23−25].其中通过助焊剂填充热电颗粒的间隙是一种非常有效的方法,但是目前研究中所用的助焊剂主要为Sb2Te3纳米颗粒[23,24]和Te 颗粒[25],前者需要复杂的合成过程,后者需要较高的烧结温度.因此发掘更为合适的界面修饰剂对有机/无机复合热电薄膜的进一步发展尤为重要.

本工作首先利用丝网印刷结合热压固化技术在环氧树脂/Bi0.5Sb1.5Te3复合热电薄膜中引入了具有界面修饰作用的石墨烯,系统研究了石墨烯的引入对复合薄膜结构和性能的影响;然后通过COMSOL 模拟软件建立了面向电子器件散热应用的级联结构高效面内散热器件模型,利用其热电耦合场分析了器件的制冷过程;最后结合丝网印刷、激光刻蚀和真空镀膜技术成功制备了该面内散热器件,并采用自主搭建的平台测试了该器件对热源的散热能力.

2 实 验

复合热电薄膜x石墨烯/Bi0.5Sb1.5Te3(质量分数x=0,0.5%,1.0%,1.5%和2.0%,分别记为G00,G05,G10,G15 和G20)的制备方案如下:将商业p型Bi0.5Sb1.5Te3晶棒破碎、研磨、过筛后得粉末,按质量百分数x称取一定量的该粉末和石墨烯粉末,加入高能球磨罐中,无水乙醇介质和氩气气氛中球磨后,离心、洗涤、干燥得复合粉末;称取一定量的双酚F 二缩水甘油醚环氧树脂、甲基六氢苯酐、2-乙基–4-甲基咪唑和丁基缩水甘油醚配制环氧树脂溶液,与上述复合粉末混合、搅拌、超声分散后,得到均匀、稳定的浆料;聚酰亚胺(PI)基板在无水乙醇中超声清洗、干燥后,利用丝网印刷机将上述浆料印刷在PI 基板上,然后经流平、干燥后,在340 ℃和16 MPa 下热压烧结4 h得到x石墨烯/Bi0.5Sb1.5Te3复合热电薄膜.对上述制备的复合热电薄膜,使用激光刻蚀机进行刻蚀处理得到热电臂,通过真空蒸镀Ni/Cu/Al 三层电极得到级联结构面内散热器件模型.

采用X 射线衍射仪(XRD,Rigaku SmartLab)和场发射扫描电子显微镜(FESEM,Hitachi SU8020)对复合热电薄膜进行物相组成和显微结构分析.复合热电薄膜的电导率σ和Seebeck 系数α在日本Ulvac Riko 公司的ZEM-3 上测得,室温下的载流子浓度n和迁移率µH通过HL5500 霍尔测试系统测得.使用紫外光电子能谱仪(UPS,ESCALAB 250Xi)测试了Bi0.5Sb1.5Te3和石墨烯的UPS 图谱.使用红外热成像仪(Fluke TI 450)拍摄热电薄膜器件的温度分布图.器件的制冷性能通过自主搭建的面内散热器件制冷性能测试平台进行测试,该测试平台使用直流电源(Gwinstek,GPD-2303S)对器件供电.

3 结果与讨论

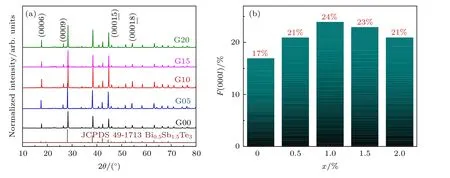

x石墨烯/Bi0.5Sb1.5Te3复合热电薄膜的X 射线衍射分析结果如图1 所示.从图1(a)可以看到,所有薄膜的特征衍射峰位均可以和菱方晶系Bi0.5Sb1.5Te3标准卡片(JCPDS 49-1713)的衍射峰一一对应,没有第二相的衍射峰出现,说明通过丝网印刷结合热压固化工艺制备的薄膜均为单相Bi0.5Sb1.5Te3,石墨烯的引入不会改变薄膜的物相组成.图1(b)为根据Lotgering 法[26]计算的所有薄膜在(000l)方向的取向因子F(000l).所有掺入了石墨烯的复合薄膜(000l)方向取向因子均高于未掺入石墨烯的基体薄膜G00,这是由于石墨烯的润滑作用减弱了碲化铋颗粒间的转向阻力,使得热压过程中晶粒更倾向于垂直热压压力方向排列.当石墨烯掺入量x不高于1.0%时,随x增加,(000l)方向取向因子逐渐提高,但继续增大x,F(000l)反而降低.F(000l)在x=1.0%时取得最大值24%,与未掺入石墨烯的基体薄膜G00 相比提高了41%.(000l)取向度增大可以降低载流子受到的散射,有助于提高载流子迁移率[22],这与后面的迁移率变化趋势相一致.

图1 复合热电薄膜的X 射线衍射分析 (a) XRD 图谱;(b) 取向因子Fig.1.X ray diffraction analysis of the composite thermoelectric films:(a) XRD patterns;(b) orientation factors of (000l).

图2 为x石墨烯/Bi0.5Sb1.5Te3复合热电薄膜的二次电子图像.从表面二次电子图像(图2(a)—(e))可以看出薄膜内部有较多孔洞,致密性不好,这是由于烧结过程中有机物挥发和分解所致.随着石墨烯的掺入,这些孔洞逐渐减少,掺入了石墨烯的复合薄膜的致密性和平整性要高于基体薄膜G00,与前面(000l)取向因子的分析结果相一致.但随着石墨烯掺入量的进一步增大,复合薄膜中又出现了一些大孔洞缺陷,猜测重新出现的这些大孔洞中应该是嵌有堆积的石墨烯.图2(f)给出了孔隙率随石墨烯掺入量的变化情况,可以看到所有掺入了石墨烯的薄膜孔隙率均小于未掺入石墨烯薄膜的孔隙率,说明石墨烯的加入有助于提高薄膜的致密度.随石墨烯掺入量的增大,孔隙率先减小后增大,石墨烯掺入量为1.0%的薄膜致密度最高.对比基体薄膜G00 和石墨烯复合薄膜G10 的截面二次电子图像(图2(g)和图2(h))可以发现,G00 薄膜中晶粒表面干净,而在G10 薄膜中,部分晶粒表面包裹了一层对电子束微透明的几个纳米厚的石墨烯片.这些包裹在碲化铋晶粒表面的石墨烯虽然会阻碍碲化铋颗粒的长大,但却可以充当碲化铋颗粒的导电网络和引入界面势垒,为复合薄膜提供额外的载流子传输通道并造成载流子能量过滤,有助于获得更高的载流子迁移率[27].

图2 复合热电薄膜的SEM 图像 (a) G00,(b) G05,(c) G10,(d) G15,(e) G20 的表面二次电子图像;(f) 孔隙率与x 的关系;(g) G00,(h) G10 的截面二次电子图像Fig.2.SEM images of the composite thermoelectric films:The surface secondary electron images of (a) G00,(b) G05,(c) G10,(d) G15,(e) G20;(f) the porosities versus x;the sectional secondary electron images of (g) G00,(h) G10.

图3(a)—(c)给出了复合热电薄膜的电导率(σ)、Seeebck 系数(α)和功率因子(α2σ)随温度的变化曲线.如图3(a)所示,所有薄膜的σ值均随温度的升高而单调下降,表现出金属(或简并半导体)输运行为,这主要是由于随着温度的不断升高,材料中的电子-声子散射逐渐增强所致.当石墨烯掺入量不高于1.5%时,随其掺入量的增大,σ值逐渐升高.特别是,室温下的σ值由基体薄膜G00 的2.27×104S/m 升高到了石墨烯掺入量为1.0%薄膜G10 的4.11×104S/m,提升了83%.但当石墨烯掺入量增大到2.0%时,复合薄膜的σ值急剧下降,甚至低于基体薄膜,这主要是由于G20 薄膜中出现了过多大孔洞缺陷.所有薄膜的Seebeck 系数α(图3(b))均为正值,表明主要载流子为空穴.与基体薄膜G00 相比,所有掺入了石墨烯的复合薄膜的Seebeck 系数α仅表现出略微下降,但始终维持在较高水平.结合升高的σ和几乎未变的α,石墨烯复合热电薄膜的功率因子(α2σ)得到了改善(图3(c)).300 K 时,G10 具有最高的α2σ值1.56 mW/(K2·m),较基体薄膜G00 提高了71%.为探究清楚上述电性能变化的原因,对所有薄膜进行了室温下的霍尔测试并计算了相应的载流子浓度(n)和迁移率(µ)(图3(d)).当石墨烯掺入量x从0%增加到2.0%时,载流子浓度和载流子迁移率均表现为先增大后迅速减小的趋势.具有最高α2σ值的G10 薄膜的载流子浓度和载流子迁移率分别达到2.19×1019cm–3和117.29 cm2/(V·s),较未掺入石墨烯的基体薄膜G00 分别提高了10.6%和63.7%.根据关系式σ=neµ可知,σ随x增大先升高后急剧下降的原因是n和µ的同时先增大后迅速减小.对于Seebeck 系数来说,它一般与有效质量和散射因子成正比,与载流子浓度成反比.因为石墨烯复合对Bi0.5Sb1.5Te3基体的能带结构影响不大,所以有效质量保持不变.引入石墨烯后载流子浓度增加,导致Seebeck 系数下降.但值得注意的是,Seebeck 系数只是略微下降,总体仍然维持在较高水平,说明石墨烯的引入改变了散射因子,这主要是由于石墨烯与Bi0.5Sb1.5Te3接触时,引入了界面势垒,产生了载流子能量过滤效应.

图3 热电薄膜电输运性能 (a) 电导率;(b) Seebeck 系数;(c) 功率因子;(d) 载流子迁移率和载流子浓度Fig.3.Electrical transport properties of the composite films:(a) Electrical conductivity;(b) Seebeck coefficient;(c) power factor;(d) carrier mobility and carrier concentration.

为研究石墨烯和Bi0.5Sb1.5Te3的界面能带排列情况,使用紫外光电子能谱仪测试了Bi0.5Sb1.5Te3和石墨烯的UPS 图谱(图4(a)和图4(b)),使用公式φ=hv– (ECutoff–EFermi)计算了Bi0.5Sb1.5Te3和石墨烯的表观功函数.同样方法得到了金标样的UPS 图谱(图4(c))和表观功函数,再根据金标样的标准功函数(5.1 eV)校正了Bi0.5Sb1.5Te3和石墨烯的表观功函数,最终得到Bi0.5Sb1.5Te3和石墨烯的功函数分别为6.27 eV 和6.04 eV.Bi0.5Sb1.5Te3为p 型半导体,石墨烯因导带和价带相交于狄拉克点而成为零带隙半金属材料,且晶格结构稳定,不会因晶格缺陷或外来原子而使其载流子在输运时发生散射,从而具有极高的载流子浓度和迁移率,因此石墨烯的电导率很高[28].由于石墨烯的功函数小于Bi0.5Sb1.5Te3的功函数,所以石墨烯和Bi0.5Sb1.5Te3接触时,Bi0.5Sb1.5Te3的费米边上升,能带向下弯曲(图4(d)),形成欧姆接触.这种情况下,空穴从Bi0.5Sb1.5Te3进入石墨烯没有势垒,而从石墨烯进入Bi0.5Sb1.5Te3只有很小的势垒[29−31].因此石墨烯分布在Bi0.5Sb1.5Te3颗粒之间,可以提供界面势垒和载流子快速通道,在大幅度提高载流子迁移率的同时增大载流子浓度,提高了石墨烯/Bi0.5Sb1.5Te3复合薄膜的电输运性能.

图4 Bi0.5Sb1.5Te3 和石墨烯的能带图 (a) Bi0.5Sb1.5Te3 的UPS光谱;(b)石墨烯的UPS光谱;(c) 金标样的UPS光谱;(d) Bi0.5Sb1.5Te3 和石墨烯接触前后的界面能带结构示意图Fig.4.Band diagram of Bi0.5Sb1.5Te3 and graphene:(a) UPS spectrum of Bi0.5Sb1.5Te3;(b) UPS spectrum of graphene;(c) UPS spectrum of gold standard;(d) schematic diagram of the interface energy band structure before and after contact between Bi0.5Sb1.5Te3 and graphene.

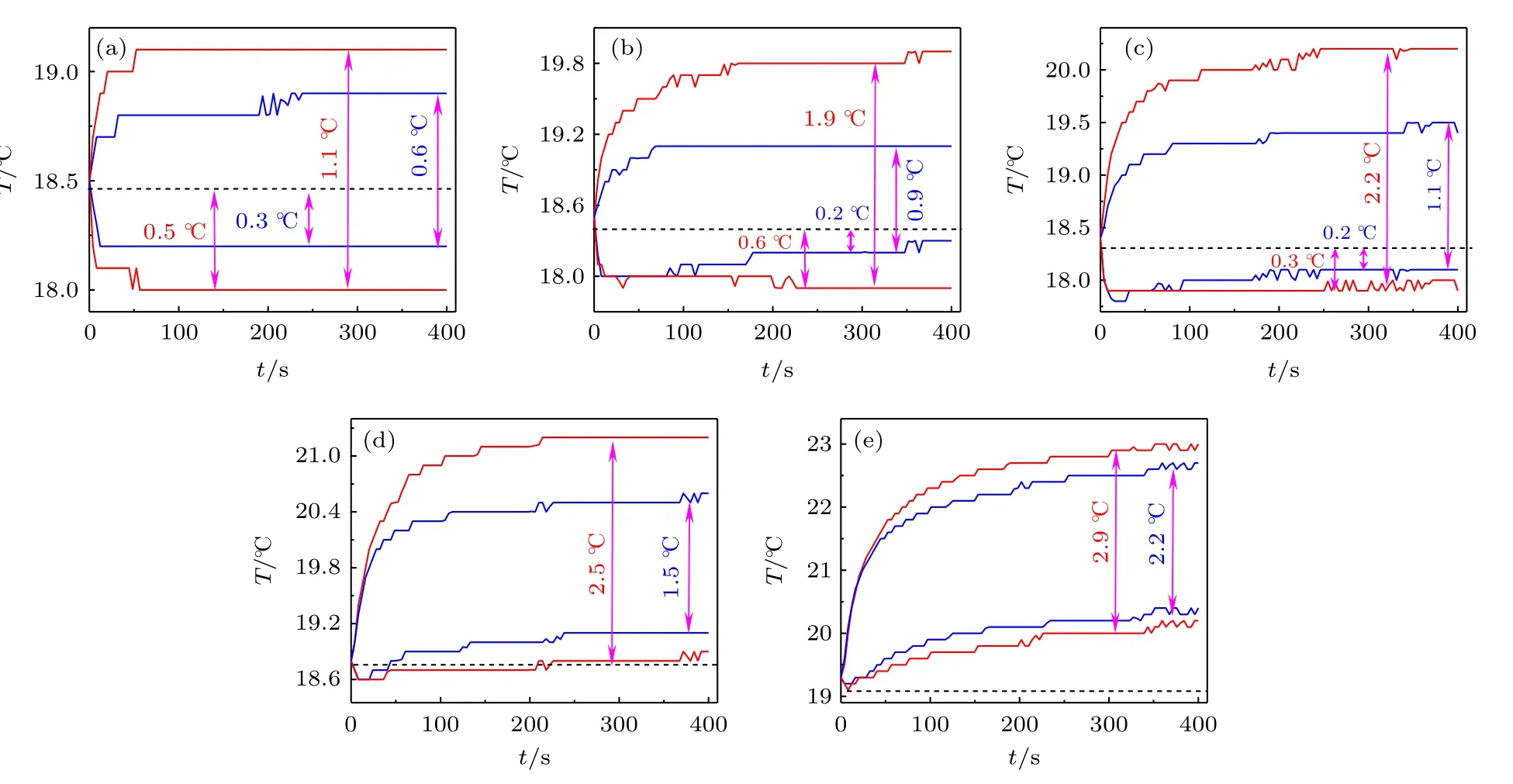

为评估电输运性能提升对制冷性能的影响,用薄膜G00 和G10 分别制作了尺寸为3 mm×18 mm×50 µm 的单臂原型器件G00D 和G10D.图5 给出了不同工作电流I下器件G00D 和G10D 的制冷端温度(Tc)和散热端温度(Th)随时间的变化曲线.当工作电流I为0.06 A 时(图5(a)),两个单臂原型器件的Tc和Th都在50 s 内迅速变化,然后逐渐保持稳定.器件G10D 的稳定制冷温差ΔTc10(ΔTc=Tr-Tc,室 温Tr=18.5 ℃)为0.5 ℃,比器件G00D 的ΔTc00(0.3 ℃)提高了67%.器件G00D 的工作温差ΔT00(ΔT=Th-Tc)为0.6 ℃,而器件G10D 的工作温差ΔT10达1.1 ℃,提高了83%.当I增大到0.08 A 时,Tc和Th的变化趋势与图5(a)基本一致.器件G10D 的稳定制冷温差ΔTc10和工作温差ΔT10分别达到0.6 ℃和1.9 ℃,较器件G00D 的ΔTc00(0.2 ℃)和ΔT00(0.9 ℃)分别提升了200%和111%.当I达到0.15 A 时,两个器件的Tc均出现了明显反冲现象,即Tc在初始阶段会从Tr降至最小值,然后逐渐升高,甚至高过Tr,之后逐渐达到平衡,此时器件也不再拥有制冷效果.这是由于热电器件制冷端的热量变化主要由3 种热效应的平衡关系决定,分别是Peltier 制冷效应、焦耳热效应和傅里叶热效应.其中Peltier制冷效应可以在很短的时间内将热量从制冷端向散热端抽运,而焦耳热效应和傅里叶热效应则需要较长时间才能将热量输运至制冷端,因此在通电的初始阶段,器件的制冷端温度均下降;随着通电时间延长,焦耳热和傅里叶热逐渐输运至制冷端,若Peltier 效应产生的制冷量大于焦耳热效应和傅里叶热效应产生的热量时,那么制冷端的温度Tc就会逐渐下降并趋于稳定;当I超过一定阈值(G00D为0.08 A,G10D 为0.15 A)时,Tc逐渐上升,若Peltier 效应产生的制冷量还可以抵消焦耳热效应和傅里叶热效应产生的热量,那么Tc会逐渐稳定在一个不超过Tr的温度,否则Tc将会接近或超过Tr(图5(d)和图5(e)).因此,合适的工作电流是器件展现最大制冷能力的重要因素之一.在阈值电流I内,器件G00D 和G10D 的最大ΔTc分别为0.3 ℃和0.6 ℃;当Tc不大于Tr时,器件G00D和G10D 的最大ΔT分别为1.1 ℃和2.5 ℃.可以看出,无论是制冷温差ΔTc还是工作温差ΔT,器件G10D 都优于G00D.由于石墨烯和Bi0.5Sb1.5Te3的界面会显著增强声子散射,因此优异的散热性能是由于功率因子和声子散射的同时提高.

图5 单臂原型器件G00D 和G10D 制冷端和散热端温度在不同工作电流下随测试时间的变化曲线(蓝色实线为G00D 曲线,红色实线为G10D 曲线,黑色虚线为Tr 曲线) (a) I=0.06 A;(b) I=0.08 A;(c) I=0.10 A;(d) I=0.15 A;(e) I=0.20 AFig.5.Time-dependent cooling performance of G00D and G10D under different working currents (the blue solid lines represent G00D,the red solid ones represent G10D,the black dash ones represent Tr):(a) I=0.06 A;(b) I=0.08 A;(c) I=0.10 A;(d) I=0.15 A;(e) I=0.20 A.

通过将单臂原型器件串并联组合成级联结构器件是提高热电器件制冷性能的有效手段,也是推动热电制冷薄膜器件实用化的关键.本工作设计了如图6(a)所示的级联结构面内散热器件,器件整体尺寸为68 mm×57 mm,其中第1级为制冷区,用于对热源直接制冷,余下四级为散热区,用于将热量逐级向下耗散.利用COMSOL 软件的热电效应多物理场耦合模块进行建模,模拟得到的该面内散热器件的温度场分布情况如图6(b)所示.可以看到,制冷区温度显著降低,中心最低温度较环境温度(25 ℃)降低了2 ℃;对比散热区不同级同一列热电臂的温度发现,下一级热电臂的温度高于上一级热电臂等同位置的温度,说明上一级的热量在向下一级传输.这完全符合本工作设计该面内散热器件的目的:将热量从制冷区耗散到第5级散热区的末端.图6(c)和图6(d)分别给出了该面内散热器件的实物照片和用红外热成像仪拍摄的其在通电情况下的温度场分布图.对比图6(d)和图6(b)可以发现,实验获得的面内散热器件的温度场分布情况与模拟得到的温度场分布情况非常相似,均在第1级形成了制冷区,且热量从第1级逐级耗散到了器件末端.

图6 面内散热器件 (a) 结构设计图;(b) COMSOL 模拟温度场分布图;(c) 实物照片;(d) 红外热成像仪拍摄的温度场分布图Fig.6.In-plane heat dissipation device:(a) The structure diagram;(b) temperature distribution map simulated by COMSOL;(c) digital photo of the as-fabricated device;(d) temperature distribution map captured by an infrared thermal imager.

为了验证所制备的面内散热器件的实际制冷能力,搭建了如图7(a)所示的测试装置.面内散热器件贴在木板表面,加热片作为热源,贴在该面内散热器件的制冷区,加热片和器件之间以及器件的各级之间涂有导热硅脂用来减小接触热阻;双通道直流电源表用来给加热片和面内散热器件分别通电;控制系统、数据采集模块和热电偶用来采集并记录加热片的温度变化情况.为扣除测试时间段内环境温度变化对加热片温度的影响,采用一根热电偶采集环境温度,另一根热电偶采集加热片温度,采集到的环境温度减去初始环境温度即为环境温度变化量,再用采集到的加热片温度减去同一测试时间点的环境温度变化量,即得到真实的加热片温度,其与测试时间关系曲线如图7(b)所示.图7(b)中,黄色背底内为面内散热器件断电时加热片的温度变化曲线段,蓝色背底内为面内散热器件通电时加热片的温度变化曲线段.整个测试时间内,加热片一直保持恒定功率0.4 W 通电状态.可以看到,在6 个完整的面内散热器件断通电循环测试中,散热器件断电时,加热片温度迅速上升,并逐渐稳定;散热器件通电时,加热片温度随即迅速下降,并逐渐稳定;值得注意的是,在第5 次长时间通电时,本工作所制备的面内散热器件使加热片温度维持在低温状态超过4200 s,展现出了非常稳定的制冷能力.图7(c)给出了这12 次断电和通电测试始末加热片的温度变化值ΔT(ΔT=Te–Ts,Te和Ts分别为每次测试结束时和开始时加热片的温度).在面内散热器件断电时,加热片升温1.7—2.1 ℃,散热器件通电时,器件开始制冷,使加热片温度下降1.4—1.9 ℃.级联结构面内散热器件在负载热源工况下的制冷性能循环测试实验验证了本工作所制备的面内散热器件具有高效稳定的制冷能力.

图7 面内散热器件的制冷能力 (a) 测试装置图;(b) 加热片温度随测试时间关系曲线;(c) 面内散热器件六次断电-通电循环中加热片的温度变化情况Fig.7.Cooling performance of the in-plane heat dissipation device:(a) Test unit diagram;(b) time-dependent temperature of the heater;(c) ΔT of the heater.

4 结论

本文利用丝网印刷和热压相结合的方法制备了x石墨烯/Bi0.5Sb1.5Te3复合热电薄膜,系统研究了石墨烯复合对薄膜物相结构和热电转换性能的影响,设计并制备了级联结构高效面内散热器件,验证了该器件的实际制冷能力.研究发现,石墨烯的引入有助于减弱热压处理时Bi0.5Sb1.5Te3颗粒间的转向阻力,促进Bi0.5Sb1.5Te3晶粒沿(000l)择优取向,同时石墨烯包裹在部分Bi0.5Sb1.5Te3晶粒表面,充当导电网络并引入界面势垒,提供载流子快速传输通道并产生能量过滤效应,石墨烯/Bi0.5Sb1.5Te3柔性热电薄膜的载流子浓度和迁移率同时显著增大.石墨烯掺入量为1.0%的柔性热电薄膜室温最高功率因子达到1.56 mW/(K2·m),与环氧树脂/Bi0.5Sb1.5Te3柔性热电薄膜相比提高了71%,其最大制冷温差提高了1 倍.利用这种高性能石墨烯/Bi0.5Sb1.5Te3柔性热电薄膜制冷,设计并制备出了级联结构高效面内散热器件,发现该器件可以将热量从热源区逐级耗散到散热区,导致热源区温度下降1.4—1.9 ℃,展现出了高效稳定的面内散热能力.