基于裂纹模板法的金属网格透明导电薄膜制备及性能改进*

2022-08-12廖敦微郑月军陈强丁亮高冕付云起

廖敦微 郑月军 陈强 丁亮 高冕 付云起

(国防科技大学电子科学学院,长沙 410073)

基于裂纹模板法制备了一种高屏蔽性能的金属网格透明导电薄膜.采用现有裂纹模板法制备得到的金属网格透明导电薄膜,其金属网格厚度较薄,屏蔽性能有待改进.本文在研究了裂纹材料的旋涂转速对龟裂图案的影响关系分布曲线中,增加了缝隙深度因子,选取了合适的裂纹材料和旋涂方案,制备得到理想的随机图案分布的裂纹模板.通过磁控溅射法在裂纹模板缝隙内外沉积厚度为1 µm 的金属层,引入了超声波清洗结合有机溶剂的方法,高效去除裂纹胶模板后,得到了金属网格透明导电薄膜样品.实测的金属网格透明导电薄膜样品透光率超过85%,同时方阻值保持在2.8 Ω/□左右,具有良好的透光和电磁屏蔽性能.通过制备加厚金属网格透明导电薄膜改进了屏蔽性能,为后续基于裂纹模板法制备高屏蔽性能金属网格透明导电薄膜提供了参考.

1 引言

基于裂纹模板法[1−3]制备金属网格透明导电薄膜,相对于传统的光刻胶掩膜金属网格制备[4−6]方案,其采用将裂纹胶溶液旋涂于玻璃等透明基材上,进行自裂解生成随机裂缝图案作为掩膜版,接着在裂缝中沉积金属后去除裂纹胶,可获得随机分布图案的金属网格透明导电薄膜.由于其工艺简单,使得网格透明导电薄膜制备成本大大降低,因此具有明显的性价比优势.

对于裂纹模板法制备金属网格导电薄膜,其核心之一在于裂纹胶的选取与配制.目前裂纹胶材料一般采用TiO2[7,8]或者水性丙烯酸树脂[9,10],也有文献提到了可以用鸡蛋清或者聚合物溶胶-凝胶CA6000[11],甚至指甲油[12]作为裂纹材料,另外还有采用碳酸晶钠晶体[13]以及SiO2纳米颗粒[14]作为裂纹基底.除此之外,胶体二氧化硅[15]以及水溶性丙烯酸酯共聚物膜[16]作为裂纹胶材料也见诸文献.在裂纹网络的形成方式上,有采用叶脉网络和分形网络为代表的仿生金属网络[17],其典型的有叶脉仿生网络[18]和仿生竹根金属网格[19];另外一种就是以河床自裂解方式自发形成裂纹网络[10,20]最为普遍,本文也是以该种自裂解法来得到随机裂纹模板图案.

虽然裂纹模板法制备金属网格透明导电薄膜具有诸多优势,但是其制备得到的网格厚度一般较薄[21−23],因而其屏蔽性能不够理想.传统静置溶解去除裂纹胶的方法只能在金属沉积厚度相对缝隙深度很薄的情况下使用,这限制了沉积的金属厚度.本文引入了超声振荡溶解的方法,可用于解决厚金属沉积后裂纹模板去除的难题.通过一种新的水性丙烯酸树脂裂纹胶的材料,并结合图案尺寸分布规律的研究,最终制备了一种随机图案分布的金属网格透明导电薄膜.该透明导电薄膜在保持高透光率的前提下,由于增加了网栅的厚度,其屏蔽性能得到增强,因此在整体上获得了良好的光电性能.

2 金属网格透明导电薄膜样品制备

在本文裂纹模板的制备中,采用优化材料配比的水性丙烯酸树脂作为掩膜液,以二氧化硅玻璃作为透明基底,清洗后将透明基底置于匀胶机中进行掩膜液旋涂,静置干燥后产生龟裂缝隙.接着采用磁控溅射法在裂缝中沉积金属,之后进行裂纹模板的去除,最后得到金属网格透明导电薄膜.

裂纹胶采用广州海豚新材料有限公司的型号为dolphin-1062T 的水性丙烯酸树脂,该型号溶液与其他型号水性丙烯酸树脂材料相比其形成龟裂图案比较均匀,并且其裂纹宽度和深度都方便调节,因此适宜在本实验中作为裂纹胶溶液.一般二氧化硅玻璃片表面有各种不易察觉的杂质和污渍,因此先用无水乙醇浸泡 5 min,接着用去离子水冲洗,循环三次后,最后用氮气枪吹干,等待下一步裂纹胶溶液旋涂.

将清洁后的二氧化硅玻璃片置于匀胶机底面吸盘上,设置一级旋转参数(500 r/min,30 s),二级旋转参数(1500 r/min,20 s),然后在样品玻片表面均匀滴涂水性丙烯酸树脂裂纹胶溶液,开启机器后,得到旋涂均匀裂纹胶样品薄膜.在旋转参数设定中,通过设置不同的转速参数,相应获得不同厚度的样品薄膜.

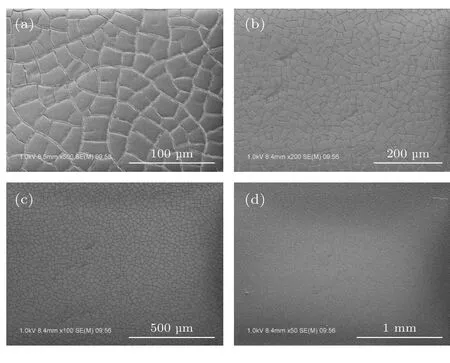

在旋涂水性丙烯酸溶液之后,样品放置于阴凉处静置干燥12 h,薄膜进行充分自裂解形成随机龟裂图案裂纹模板.对于裂纹模板形成的龟裂缝隙,采用S4800 电子显微镜观测裂缝图案,如图1所示,形成了明显的龟裂图案,并且孔径图案大小呈随机分布,并且裂缝宽度也比较均匀.

图1 不同观测尺度下裂纹图形的电子显微镜观测结果(a) 100 µm;(b) 200 µm;(c) 500 µm;(d) 1 mmFig.1.Electron microscope observation results of the crack pattern at different observation scales:(a) 100 µm;(b) 200 µm;(c) 500 µm;(d) 1 mm.

在得到充分裂解的龟裂模板后,可以采用磁控溅射法、化学沉积法、电镀法以及电子束蒸发等工艺沉积相应的金属填充到裂缝中.本文采用磁控溅射法,首先溅射50 nm 厚度的铬用于增强与透明基底的黏附力,在上面溅射沉积1 µm 厚度的铜,溅射功率控制在140 W,最后得到厚度均匀的金属沉积层,金属沉积样品如图2 所示.可以看出,金属沉积样品有一段窄带区域相对其他区域颜色更深,这与该区域本身不干净或有缺陷、溅射前该区域未完全干燥以及转移夹具不清洁都有关系,同时该样品溅射时间较长膜层较厚,使得此区域在溅射后出现部分脱落,但对样本整体性能影响不大.

图2 磁控溅射后沉积金属样品图Fig.2.Diagram of the metal sample deposited after magnetron sputtering.

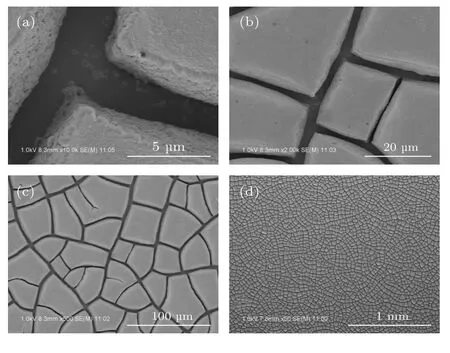

如图3 所示,通过电子显微镜观测溅射金属缝隙内外金属分层明显,溅射金属层较厚,覆盖致密,观测到大范围的随机分布金属层图案,并在部分区域有边缘金属层翘曲现象,但是在整体上金属图案与裂纹胶的龟裂图案一致.尤其缝隙内外的金属沉积高度区分明显,方便下一步去除裂纹胶和多余的覆盖金属后获得所需的随机网格图案.

图3 在不同观测尺度下,磁控溅射后沉积金属裂纹图案观测结果图 (a) 5 µm;(b) 20 µm;(c) 100 µm;(d) 1 mm Fig.3.Observation diagram of the metal crack pattern deposited after magnetron sputtering at different observation scales:(a) 5 µm;(b) 20 µm;(c) 100 µm;(d) 1 mm.

为了得到金属网格透明薄膜,需要去除裂纹胶以及覆盖在裂纹胶表面的金属薄膜.将样品放置于超声清洗机中,加入丙二醇丁醚有机溶剂,超声15 min.去胶过程中,超声功率设置为60 W,可快速去除裂纹胶,去胶完成后,再放入丙酮溶剂中浸泡1 h 去除剩余的表面杂质,并用去离子水清洗辅以氮气枪吹干,最后得到完整的金属网栅薄膜样品,如图4 所示.

图4 金属网格透明导电薄膜样品图Fig.4.Diagram of metal mesh transparent conductive film.

由金属网格导电薄膜样品的电子显微镜观测结果图5 可以看到,在不同观测尺度下,整体上网格图案金属线条呈现随机图案分布,其线宽在1—2 µm 之间,周期间距为25—30 µm,网栅线条清晰完整.

图5 在不同观测尺度下,金属网格透明导电薄膜样品电子显微镜观测结果图 (a) 100 µm;(b) 200 µm;(c) 500 µm;(d) 1 mmFig.5.Electron microscope observation of metal mesh transparent conductive film sample at different observation scales:(a) 100 µm;(b) 200 µm;(c) 500 µm;(d) 1 mm.

另外,为了更好地对比金属网格透明导电薄膜制备过程中裂纹胶模板成型、裂纹胶膜溅射金属样品和最后得到的金属网格透明导电薄膜图案详细变化情况,图6 分别给出了该薄膜制备过程中样品的电子显微镜图案观测结果.

图6 金属网格透明导电薄膜制备过程中电子显微镜观测结果图 (a) 10 µm 观测尺度下裂纹图案;(b) 10 µm 观测尺度下金属沉积图案;(c) 10 µm 观测尺度下金属网格图案;(d) 50 µm 观测尺度下金属网格图案Fig.6.Electron microscope observation results during the preparation of metal mesh transparent conductive films:(a) Crack pattern at 10 µm observation scale;(b) metal deposition patterns at 10 µm observation scale;(c) metal mesh pattern at 10 µm observation scale;(d) metal mesh pattern at 50 µm observation scale.

图6(a)—(c)分别显示了在同样的10 µm 观测尺度下的裂纹模板缝隙图案、溅射金属图案和金属网格图案,可以看出在这3 个工艺阶段得到的样品清晰均匀分布,同时图6(d)所示为50 µm 观测尺度下的金属网格图案,进一步说明了网格的厚金属层凸出分布.

3 金属网格透明导电薄膜样品的光电性能测试

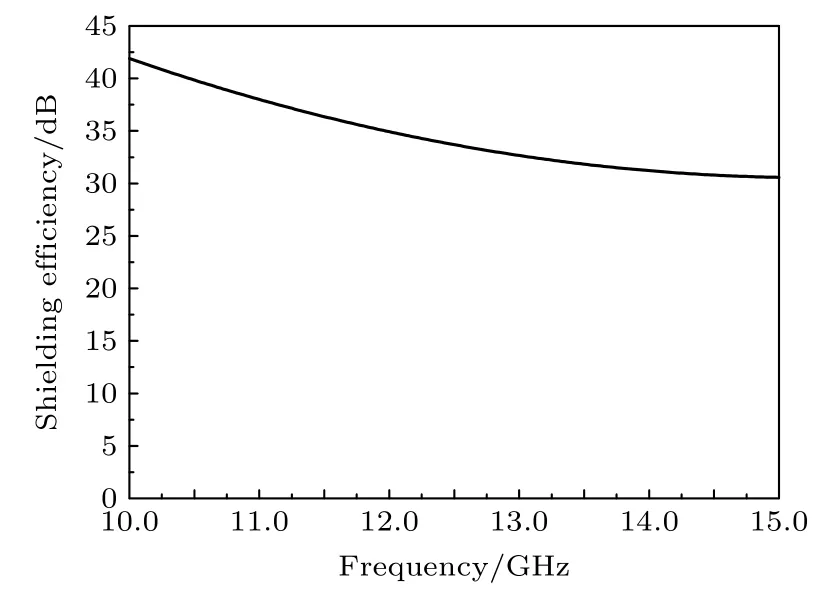

采用苏州晶格电子有限公司的四探针方阻测试仪 (型号:ST2258 C) 测试了网格薄膜样品整个区域多个离散点位置的方阻值大小,进而表征金属网格透明导电薄膜样品的导电性能.图7 所示为选取多个区域测试得到的方阻采样测试曲线,测试得到的方阻值为(2.8±0.3) Ω/□.同时采用Agilent-N5224A 网络分析仪连接成都汇英联科技有限公司的BJ120 直波导进行波导法测试该样品的电磁屏蔽效能,如图8 所示,展示了该样品具有良好的电磁屏蔽性能.

图7 制备得到的金属网格样品的方阻测试曲线结果图Fig.7.Results of the square resistance test curve of the prepared metal mesh sample.

图8 制备得到的金属网格样品的电磁屏蔽效能结果图Fig.8.Results of electromagnetic shielding effectiveness of the prepared metal mesh samples.

另外,我们使用彩谱仪对网格薄膜样品进行了可见光波段透光率测试,测试结果如图9 所示.可以清晰地看到,该样品在光波长400—700 nm 波长范围内的平均透光率达到85.31%,体现了良好的透光性能.

图9 金属网格薄膜样品的透光率测试结果图Fig.9.Light transmittance test results of metal mesh film samples.

通过以上对网格薄膜样品的方阻、电磁屏蔽效能和透光性能的测试,可知制备的网格样品在保持高透光的前提下,由于解决了厚金属的裂纹胶去除工艺,通过沉积较厚的金属层,实现了金属网格透明导电薄膜屏蔽性能的提升.为了说明本文工作的性能改进情况,表1 列出了本文工作与前人工作的性能对比,说明通过溅射较厚金属层,对于其导电和透光性能都有一定提升.

表1 文献工作性能比较Table 1.Performance comparison among this work and other literatures.

4 金属网格透明导电薄膜制备研究讨论

在采用裂纹模板法制备金属网格透明导电薄膜的过程中,裂纹胶溶液的旋涂和金属层的沉积以及裂纹胶去除,都对金属网格透明导电薄膜样品的性能影响巨大,因此分别对裂纹胶溶液的旋涂和金属沉积及去胶进行研究,以得到性能最优的网格薄膜样品.

4.1 裂纹胶溶液旋涂性能

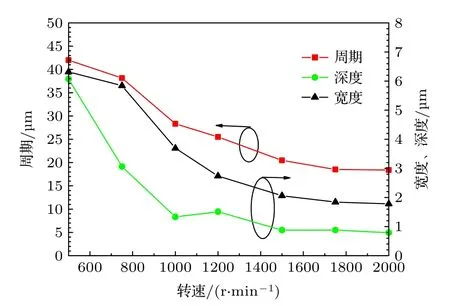

在裂纹胶溶液旋涂过程中,通过不同的旋涂速度可以得到不同厚度的裂纹胶薄膜,而裂纹胶的不同厚度又对应不同的龟裂图案的平均孔径周期和缝隙宽度.以水性丙烯酸树脂dolphin-1062T 作为裂纹胶,前置旋涂转速均设置为500 r/min,后置旋涂转速分别设置为500,750,1000,1200,1500,1750 和2000 r/min 来获取旋涂速度与平均孔径周期、缝宽及缝隙深度之间的关系.随着旋涂转速的不同,可以观测裂纹图案相应的特征孔径周期、缝宽以及缝隙深度来确定最佳的转速,以得到最优的光电性能.

裂纹周期和缝宽的参数测量是通过电子显微镜下采用多点区域均匀采样测量的方法,即分别得到10 个测量数据然后取平均数.缝隙深度数据采用轮廓仪进行测量,同样也是随机选取10 个测量区域进行数据测量,然后对采集的10 个测量数据结果取平均数.在通过电子显微镜图案观测和轮廓仪缝隙深度的测量后可以获得一系列周期、缝宽和深度数据,然后作图表征转速大小与之的影响关系曲线.

从图10 可看到,随着旋转速度的增加,裂纹薄膜的龟裂图案的平均孔径周期、缝隙深度及缝隙宽度都随之减小,但并不呈线性规律.在500 r/min开始转速较低的时候,龟裂图案的周期以及深度和缝宽都比较大,随着转速增加一开始下降比较快,随着转速的增加其尺寸变化速度趋于平缓,当转速超过1500 r/min 后,其尺寸开始变化平缓最终达到了稳定状态.对于金属网格导电薄膜而言,材料的透光率和方阻值与缝隙宽度密切相关,缝隙宽度越大则透光率和方阻值都越小.与此同时,缝隙深度的变化对透光率影响很小,但是随着缝隙深度越深,方阻越低,尤其深度较低的情况下影响更为明显.因此,可以通过增加网格金属厚度的方法,在不改变透光率的前提下降低方阻值,增加导电性能.通过曲线分析可知,基于该曲线图选取所需的转速来获取相应的龟裂尺寸图案,并在后继沉积金属层和去除裂纹胶后得到所需光电性能的金属网格透明导电薄膜.

图10 裂纹胶旋涂转速与裂纹周期、缝宽及缝深的关系曲线图Fig.10.Relationship curves of the rotational speed of the crack adhesive spin coating to the crack period,crack width and crack depth.

4.2 金属溅射沉积和裂纹胶去除

得到龟裂图案后,在采用磁控溅射金属沉积的过程中可以发现,溅射功率过低会导致金属沉积速率很慢,影响溅射效率;但是溅射功率过高导致溅射过程不稳定,影响金属沉积质量.因此,最后选择的溅射功率在140 W 左右,溅射的效果最佳.另外,由于沉积的金属较厚,一次沉积1 µm 厚度的金属需要的时间较长,会导致溅射腔体内的温度很高,同样也会影响溅射质量甚至损坏机器本身,因此在溅射过程中采用溅射30 min、休息30 min 这种循环溅射-休息的方式进行五次,最终得到镀制50 nm 厚度的铬和1 µm 厚度的铜金属沉积的溅射样品.溅射得到金属沉积的样品后,需要选用合适的有机溶剂对裂纹胶进行溶解和去除.虽然丙酮可以软化裂纹胶,但溶解效果不理想,因此去除裂纹胶一般采用氯仿和丙二醇甲醚醋酸酯,其中氯仿由于见光会产生剧毒,出于安全考虑,采用丙二醇甲醚醋酸酯作为有机溶剂用于溶解裂纹胶比较合适.虽然该溶剂毒性较低,但容易挥发出刺激性气味,对人体有潜在伤害,因此对于实验环境通风性能要求较高.

在本文中选择另一种有机溶剂丙二醇丁醚,该溶剂具有与丙二醇甲醚醋酸酯同样的裂纹胶溶解效果,同时挥发很小,几乎没有刺激性挥发气味,适合用于裂纹胶的溶解去除.另外,由于沉积金属层较厚的缘故,传统的静置溶解方式已经不再适用.因为有机溶剂渗入裂缝溶解裂纹胶的量极少,采用静置溶解方案时效率非常低.经试验发现,将沉积金属后的样品浸泡于有机溶剂中静置一周,样品几乎没有任何变化,因此采用静置溶解法无法去除裂纹胶.受超声清洗工艺能加快清洗效率的启发,通过将样品放置于超声清洗机中,加入丙二醇丁醚有机溶剂,经过短时间超声溶解步骤,可以达到快速去除裂纹胶的效果.经过对超声时长试验,最终确定超声15 min,超声功率设置为60 W 时,既能快速溶解裂纹胶,同时又不会对网格结构本身造成损坏,可高效去除裂纹胶及表面黏附杂质,从而获得完整金属网格透明导电薄膜.

5 结论

本文提出了一种基于裂纹模板法的加厚金属网格导电薄膜制备方法.通过裂纹模板的制备以及裂纹图案的机理分析和研究,确定了最佳旋涂转速为1500 r/min,在得到的龟裂图案上通过磁控溅射法控制溅射功率约为140 W,以30 min 溅射-机器休息30 min 的方式循环五次溅射得到50 nm厚度的铬和1 µm 厚度的铜金属沉积层.在裂纹胶去除过程中采用了一种新的低毒、低挥发气味溶剂丙二醇丁醚以取代之前带有强刺激挥发气味的溶剂丙二醇甲醚醋酸酯.针对厚金属沉积在静置溶剂中浸泡溶解难以去除裂纹胶的难题,引入了超声波振荡附加有机溶剂相结合的溶解去除方式,极大地提高了裂纹胶去除效率,获得了相应的金属网格透明导电薄膜.其线宽处于1—2 µm 之间,周期为25—30 µm,通过对制备的样品进行性能测试,平均方阻值为2.8 Ω/□,透光率超过了85%,展现了良好的光电性能.