离心式喷嘴一次破碎与二次雾化的数值模拟

2022-08-12高新妮胡保林杨建文

徐 文,高新妮,胡保林,杨建文,杨 斌,王 莹

(1.上海理工大学 能源与动力工程学院,上海 200093;2.西安航天动力研究所,陕西 西安 710100)

0 引言

离心式喷嘴结构简单,并具有良好的雾化性能,广泛应用于燃气轮机、液体火箭发动机、内燃机等工业领域。关于离心式喷嘴雾化场的研究,大多数学者使用CFD仿真技术对其流场流动特性进行了数值模拟。文献[10-11]均采用流体体积法(VOF)对不同类型离心式喷嘴内部流场的流动过程进行了数值模拟研究。Wang等数值模拟研究了喷嘴内部流动特性与喷嘴外液膜破裂机理,指出了流场特性对液膜不稳定性的影响。潘华辰等对离心式喷嘴内部结构进行改进优化,结合数值模拟与实验研究了切向槽位置和倾斜角度对喷嘴雾化质量的影响。然而目前关于离心式喷嘴雾化特性的研究大多为喷嘴内部的流场或单一的液膜破碎过程,未考虑到液膜的二次雾化。因此本文决定寻找一种可同时研究液膜破碎和雾化的多相流模型对离心式喷嘴进行数值模拟研究。

VOF-to-DPM多相流模型结合了流体体积法和欧拉—拉格朗日两种方法,不仅可以预测初始射流和初始破碎,同时可以跟踪离散液滴。目前已有部分学者将该模型应用到他们的研究领域,并证明了该模型的可靠性。Zhou等采用VOF-to-DPM模型和自适应网格细化方法研究了不同径向喷孔射流速度下针栓式喷射器上的冲击形态以及在一次破碎下喷雾半锥角的形成、压力场分布、喷雾粒径分布和液速分布等。Fevralskikh使用VOF-to-DPM方法对水陆两用飞机气垫船起落架溅射过程进行了数值模拟,验证了该技术在水陆两用飞机气垫船起落架布置方案的开发与设计中具有广阔的应用前景。Nazeer等采用VOF-to-DPM模型对内混式双流体Y型喷雾器多相流进行建模,研究了该喷雾器的内部流动特性和雾化机理,结果表明该多相流模型仿真结果可靠。综上所述,VOF-to-DPM多相流模型可同时模拟液体的流动、破碎和离散,适用于离心式喷嘴雾化性能的研究,因此本文决定使用该多相流模型模拟离心式喷嘴完整的雾化场,证明该模型对喷嘴两相流研究的适用性与可靠性。

为同时研究离心式喷嘴的一次破碎与二次雾化过程,本文在ANSYS Fluent中采用VOF-to-DPM多相流模型模拟了喷嘴的雾化流场。首先对比分析了实验与数值模拟所得的雾化角度,验证了VOF-to-DPM多相流模型的可靠性;其次分析了不同工况下液膜的产生与发展规律;最后通过雾化场的三维图分析了不同工况下液膜的一次破碎过程以及二次雾化所产生的液滴颗粒情况。

1 数值计算模型

1.1 控制方程

在本文离心式旋流喷嘴两相流的研究中,工作介质为液态水和空气,均为牛顿流体,工作过程中与外界无热量交换,因此本文流场只需求解两相流的连续性方程和纳维-斯托克斯方程,即

∇·=0

(1)

(2)

式中:为流体的密度;为流体的速度;为时间;为压力;为流体黏度;为气液接触面的表面张力。

在数值模拟的过程中,气相和液相两者的体积分数之和为1,可用表示流体体积比函数,即为流体体积与网格单元体积的比值。当=0时,表示区域内均为空气;当=1时,表示区域内均为液态水;当0<<1时,表示区域内同时存在空气和液态水。

因此可用控制单元的物理性质,将密度和黏度插值为

=+(1-)

(3)

=+(1-)

(4)

式中:和分别为液体和气体的密度;和分别为液体和气体的黏度。

1.2 几何模型

本文计算所用喷嘴模型为双切向孔离心式喷嘴,其中两个切向口之间为中心旋转180°的关系,喷嘴内部流体域三维示意图如图1所示。喷嘴工作过程中,液态水通过两个切向孔逆时针旋转进入喷嘴旋流室,在离心力作用下经过收缩段到达喷嘴出口段,最终以锥形薄膜的形式喷出。锥形液膜到达喷嘴外部区域后会发生破碎和雾化,最终形成细小的液滴群。

图1 离心式喷嘴三维示意图

为使流体流出喷嘴后能够得到充分的发展,现将整体计算域设计成如图2所示的区域。其中喷嘴出口中心位于坐标原点,喷嘴外部流体域设计为直径为30倍的喷嘴出口直径、高度为15倍的喷嘴出口直径的圆柱形区域,并将接近喷嘴出口的区域进行分块,分割成直径为10倍的喷嘴出口直径、高度为5倍的喷嘴出口直径的圆柱形区域。

图2 计算域三维图

1.3 计算方法

数值模拟过程中将进口设置为质量流量进口,喷嘴壁面设置为无滑移壁面,喷嘴外部区域为敞口区域,边界条件设置为压力出口。计算采用ANSYS Fluent软件中的VOF-to-DPM多相流模型,该模型结合了流体体积法和欧拉—拉格朗日方法。首先在足够细的网格上使用 VOF 模型模拟初始射流和液膜的初级破裂,随后VOF-to-DPM模型转换算法会在VOF解中自动找到从液相分离出来的致密液体质量,由 DPM 模拟分散喷雾的大量稀释区域。

在多相流模型设置中将第一相设置为空气,第二相设置为液态水,初始计算域均为气相,液相从进口进入并在气体中运动。为实现对液体破碎成液滴的高精度计算,计算过程中采用网格自适应方法自动细化和粗化流体变化迅速的位置,以解决这些区域的流动特征,并节约计算资源。

使用VOF-to-DPM模型计算喷嘴流场时,压力离散方法采用PRESTO,压力速度耦合方法采用PISO,动量方程等均采用一阶迎风格式,湍流模型采用SST-SBES模型。

1.4 网格划分与无关性验证

多面体网格是一种混合网格划分方案,它在区域核心内部生成轴向直角网格,在边界附近生成四面体网格。笛卡尔单元上的悬挂节点细化使单元大小从边界到域内部有效过渡,并将曲面网格中的三角形面转化为六边形面。这可以有效处理复杂的几何形状、内壁和缝隙,并且网格总数会低于四面体网格和混合网格,使得解收敛通常更快,会节省一些计算费用。因此本文网格划分过程中采用多面体网格,如图3所示。

图3 三维计算域网格及喷嘴局部放大图

表1 网格无关性验证数据对比

2 结果与分析

2.1 模型验证

本文对两种不同工况的喷嘴分别进行了实验与数值模拟,并对比分析了实验与数值模拟的雾化角度。实验过程中采用流量计测得喷嘴进口的流量,使用京航相机和远心镜头对不同工况下的喷嘴雾化角进行拍摄。当喷嘴运行稳定后,每种工况随机选取10张图片,利用MATLAB对实验图像进行处理,计算出这10张图片中的液膜雾化角,最后求解不同工况下的喷嘴雾化角平均值。

表2 喷嘴雾化角对比

2.2 液膜的形成

不同的质量流量进口会使喷嘴进口流速不同,但流体运动方式相同。当液态水以一定的轴向速度向喷嘴出口方向推进时,由于出口段壁面收缩而在喷嘴出口处附近形成旋转薄液层,如图4所示。同时由于壁面收缩,出口段的切向速度会大幅增加,使得喷嘴中心形成了一个低压区,导致空气被拉入低压区,形成诱导空气芯。由于空气芯的存在,当水从喷嘴出口喷出之时,形成了锥形液膜。但由于离开了壁面,且喷嘴出口处的网格不够细,造成了液膜无法连续。因此本文采用了网格自适应的方法,使得网格会在流体流动的区域被选择性地细化,从而形成连续的液膜并准确捕捉小颗粒。如图4所示,当没有网格自适应时,液膜表现为断断续续的液滴形式,这与实际情况不相符。当应用网格自适应时,在图5中,网格会顺着液态水的流动在气液交界处自动细化,使得液膜连续。

图4 无网格自适应时中心截面水的体积分数图

图5 有网格自适应时中心截面水的体积分数图

2.3 不同工况下液膜发展规律

在不同的进口质量流量下,喷雾场运动形式相似,但由于液膜流动速度的不同,使得不同工况下的液膜变化和发展规律有所差异。首先液膜在发展过程中,其扩张范围逐渐变广,厚度逐渐减小,且液膜之中的空气含量上升,导致水的体积分数为1的区域也逐渐减小。同时由于周围气体的气动稳定性变差,液膜开始发生一次破碎。在图6中可以看到不同进口质量流量下的液膜从产生到发生一次破碎的具体过程,随着进口质量流量的增加,雾化场的扩张程度逐渐增大,且液膜更加稳定,边界弯曲程度减小。

图6 不同工况下的液膜变化情况

同时在较小的质量流量下,液膜末端开始出现向内收缩的现象,这是由于当液膜运动速度较小时,重力与周围气体的回流对其影响较大。而随着流动速度的增大,这种影响逐渐减弱,因此在质量流量为0.012 80 kg/s时,液膜形态接近为两条直线。

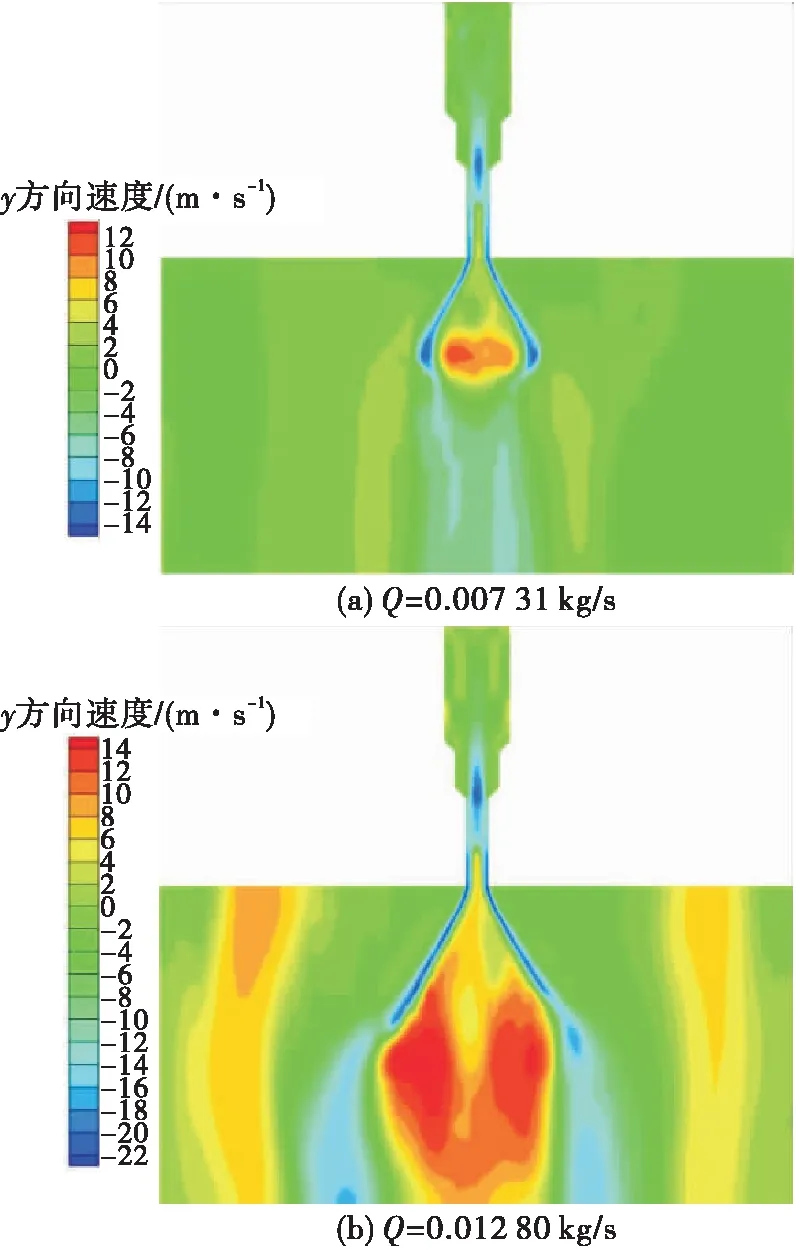

图7对比分析了质量流量分别为0.007 31 kg/s和0.012 80 kg/s时喷嘴中心截面在轴方向上的速度分布,即轴向速度分布。在图中可以看到当液态水到达喷嘴出口段时,其轴向速度明显增大,并且空气芯的存在使得锥形液膜中心气体产生了向上的回流。对比分析发现高质量流量下液膜中间空心位置处的回流区域相对较大,且液膜流速明显高于低质量流量下的液膜流速,同时也明显高于反方向的空气回流速度,这不仅有利于液膜的扩张,也有效削弱了液膜末端向内的收缩。

图7 不同质量流量下y方向上的速度分布

2.4 液膜的破碎

为具体分析离心式喷嘴雾化场的变化过程,并对比最小质量流量和最大质量流量下的喷嘴雾化场的差异,图8和图9中呈现两种质量流量下的喷嘴雾化场的三维图。雾化场的三维图同时显示了液膜的一次破碎和二次雾化结果,其中锥形液膜设置为水的体积分数为0.2的等表面。

图8 Q=0.007 31 kg/s时喷嘴雾化场示意图

结合图8和图9发现,三维锥形液膜表面有明显的旋转痕迹,当液膜发生一次破碎时,产生了大小形状各不相同的、离散的液块、液丝和大液滴。当喷嘴进口质量流量为0.007 31 kg/s时,液膜分裂出较多的八爪鱼状的纵向大液丝,纵向大液丝之间由横向小液丝连接,同时远离喷嘴出口的区域有较多的大液块产生。由于纵向液丝尾部向内部的凹陷使得二次雾化产生的液滴颗粒主要集中在雾场中心区域,且中心区域的液滴主要为直径较小的颗粒,同时由于液膜的不稳定发展使得较多的小颗粒飞溅到液膜以外的区域。而当质量流量为0.012 80 kg/s时,液膜表面比较光滑,一次破碎时分裂出许多较为均匀的横向小液丝,且基本没有大液块的产生。此时雾化产生的液滴颗粒沿着液膜的发展方向较为均匀地分布在液丝下方,图中可以明显看出此工况下颗粒数目明显低于=0.007 31 kg/s的工况,并且大多数液滴为粒径较大的颗粒,同时只有少数的颗粒飞溅到液膜以外的区域。

图9 Q=0.012 80 kg/s时喷嘴雾化场示意图

在液膜产生到发生一次破碎的过程中,等距离截取了6个横向截面,提取了这6个横截面上水的体积分数分布图,如图8和图9所示。在图中可以看到,当液膜刚开始发展时,横向截面上呈现出分布较为均匀的圆环,当=-0.003 m时,圆环开始产生缺口,意味着液膜开始破碎,当=-0.005 m时,液膜基本已经完全破碎。对比两种工况下液膜横截面上的液相分布图发现,当=0.012 80 kg/s时,由于液膜发展较为稳定,即使液膜破碎,该工况下横截面上的环形液膜形状也更接近于正圆。

2.5 颗粒统计

图10 不同工况下雾场颗粒数量对比

3 结论

本文使用VOF-to-DPM多相流模型对双切向孔离心式喷嘴雾化场进行了数值模拟,得出以下结论:

2)在较小的进口质量流量下,由于液膜流速较小以及中心区域的空气回流,其末端出现了向内凹陷的状况,且液膜表面产生了较多的纵向大液丝和大液块,同时雾化场中液滴颗粒数量较多,大多为粒径低于0.15 mm的小颗粒;

3)当=0.012 80 kg/s时,空心锥液膜表面相对稳定,只有较为均匀的横向小液丝产生,且空心锥液膜的横截面更接近于圆形,同时雾化场中液滴颗粒数量较少,大多为粒径位于0.10~0.25 mm范围内的中等颗粒。