LNG水下低温输送系统概念设计

2022-08-11刘富鹏孙紫麾毛建斌董贵君

刘富鹏, 杨 亮, 孙紫麾, 毛建斌, 董贵君

(1. 海洋石油工程股份有限公司, 天津 300451;2. 天津大学 水利工程仿真与安全国家重点实验室, 天津 300072;3. 中海石油气电集团 技术研发中心, 北京 100028)

0 引 言

液化天然气(Liquefied Natural Gas,LNG)运输船靠泊和卸料过程的可靠性是影响LNG传输作业的关键因素。对于近岸LNG储存终端,港口码头能够为靠泊和卸料提供良好的作业环境。LNG运输船采用传统的系泊系统,通过刚性卸料臂与船体中部卸料管汇连接完成卸料,这种并靠卸料方式适用于较好的海况条件,通常有效波高Hs不大于1 m。对于离岸LNG储存终端,建立作业保护区变得越来越困难,传统的并靠作业方式无法完成靠泊和卸料。同时,为保证离岸LNG储存终端的经济性和可用性,通常需要增大LNG储存能力或降低LNG外输速率,这2种解决方案将增加LNG卸料传输作业时间、增加投资成本、降低经济效益[1-2]。现有研究表明,使用带固定运动单点的硬臂、线导或管线连接的卸料系统可使有效波高对旁靠卸料操作的限制扩大至3~4 m。原油运输工业已经通过使用不可解脱转塔系泊浮筒以解决在恶劣海况下的原油卸载问题。这种输送系统体现了高适应性。利用该系统,基于可分离式低温转塔系泊浮筒的LNG输送系统,可使有效波高对卸料的限制扩大至5~6 m。

1 LNG水下低温输送系统概念

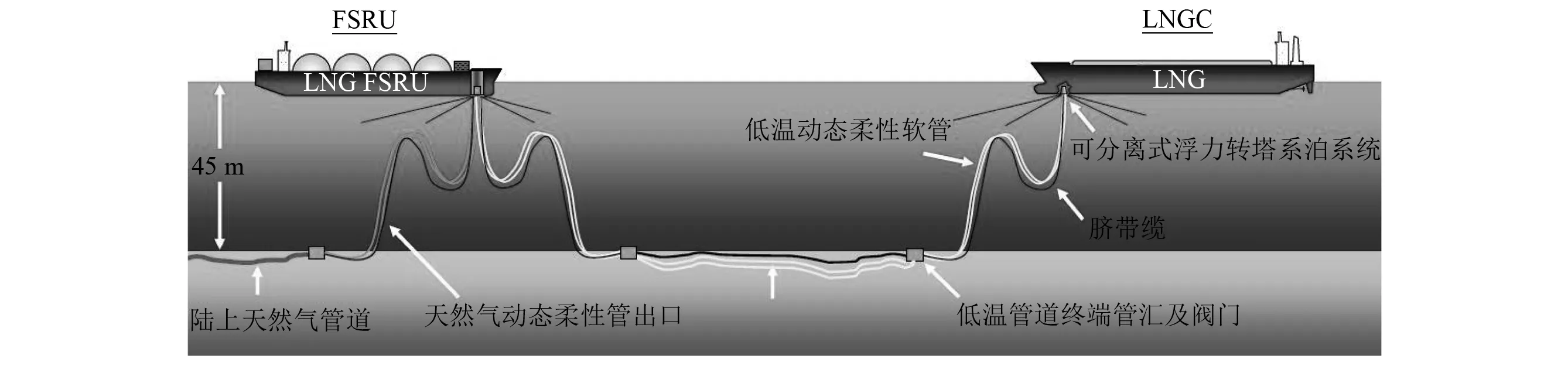

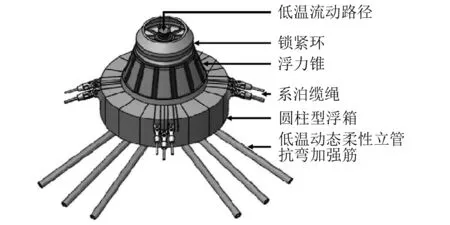

图1为LNG水下输送系统,是所研究的用于恶劣海域浅海环境的LNG运输船(Liquefied Natural Gas Carrier,LNGC)卸料和装载概念设计。尽管浮式储存再气化装置(Floating Storage and Regasification Unit,FSRU)在概念设计中常作为LNG接收端,该LNG水下输送系统也可用于其他LNG接收端和外输端的设计。LNG水下输送系统的设计参数如表1所示。LNG输送通过使用改造的LNGC、可分离式低温转塔系泊浮筒、动态柔性低温立管和2条海底低温管线完成。可分离式低温转塔系泊浮筒为LNGC输送工况提供系泊,同时为普遍海况下LNGC操作提供风向标。

图1 LNG水下低温输送系统

表1 LNG水下低温输送系统设计参数

2 系统组成和关键技术

2.1 LNG运输船结构改进

由于LNGC与可分离式低温转塔系泊浮筒有界面,因此需要进行改造,改造部分如图2所示。与系泊浮筒形状互补的锥形容器或浮舱放置在船体内外舱之间,在LNGC底部形成月池或开口。锥形浮舱用于保证系泊浮筒与LNGC连接时处于恰当位置。浮舱顶部安装舱口以防止在航行过程中海浪对LNGC的冲击。锥形浮舱直接置于浮舱上方,从内船舱顶部延伸至LNGC甲板,维持LNGC与系泊浮筒的连接。布置在设备舱上方甲板的牵引绞车为将浮筒拉进浮舱提供动力。浮舱内的设备包括用于减小连接载荷的垂荡补偿器和用于卸料过程中保持浮筒位置的千斤顶。由于LNGC允许风向标、滑环堆场位于设备舱,因此流体必须从LNGC流过系泊浮筒。该设计由单根LNG滑环组成,由已有的Chiksan恒定动滑环接头延伸出来。LNG滑环对流体采用液压动力的面密封。滑环有泄漏检测端口,安装在主密封与辅助密封之间,以保证主密封的严密性。若没有这个装置,将无法检测主密封泄漏,这是由于辅助密封会有气体或液体泄漏。需要说明的是滑环连接处在使用时,泄漏的风险极低。当密封装置和密封面在安装中被损坏时,泄漏易在初始检测时发生。研究表明LNGC水下可分离式低温转塔系泊浮筒在连接时需要1个标准等级为2的动力定位系统,包括船首推进器、可控螺距螺旋桨、高性能船舵以提高LNGC的操控性。同时还需要改进控制冗余的位置控制系统、风传感器、陀螺罗经和垂直参考传感器、声信标和水听器、1个广阔区域内水下定位和导航系统。改造将允许LNGC安全地连接至可撤离低温转塔系泊浮筒。对现有LNGC货油泵和管线进行小改造以适应用水下LNG传输系统进行卸料。经系统水力计算,在设计装载工况下货油泵流量为14 000 m3/h,此数值大于标准LNG货油泵排量。因此,若需要大扬程还需要增加货油泵级数并使用更大的电机。此外,由于传统的LNGC在船中央有卸料管汇,至设备舱的卸料管线需要设置在船首浮筒处。

图2 LNGC结构改进

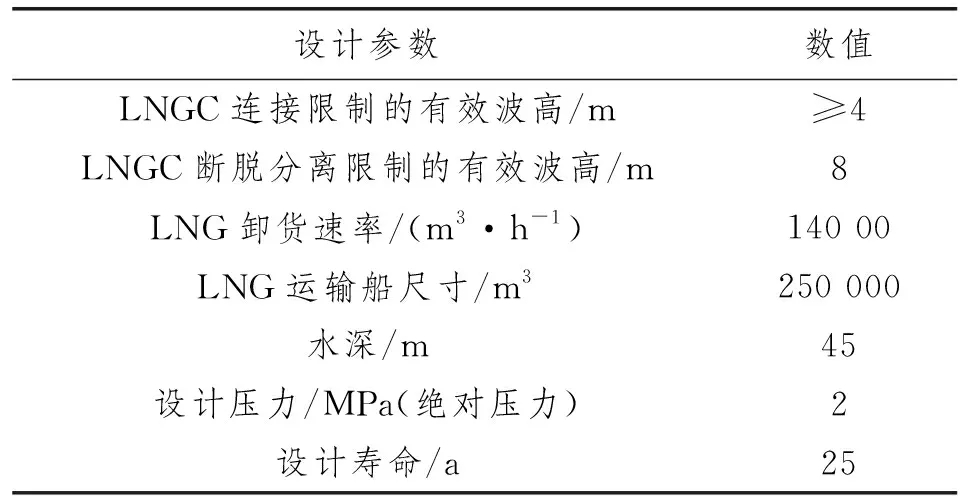

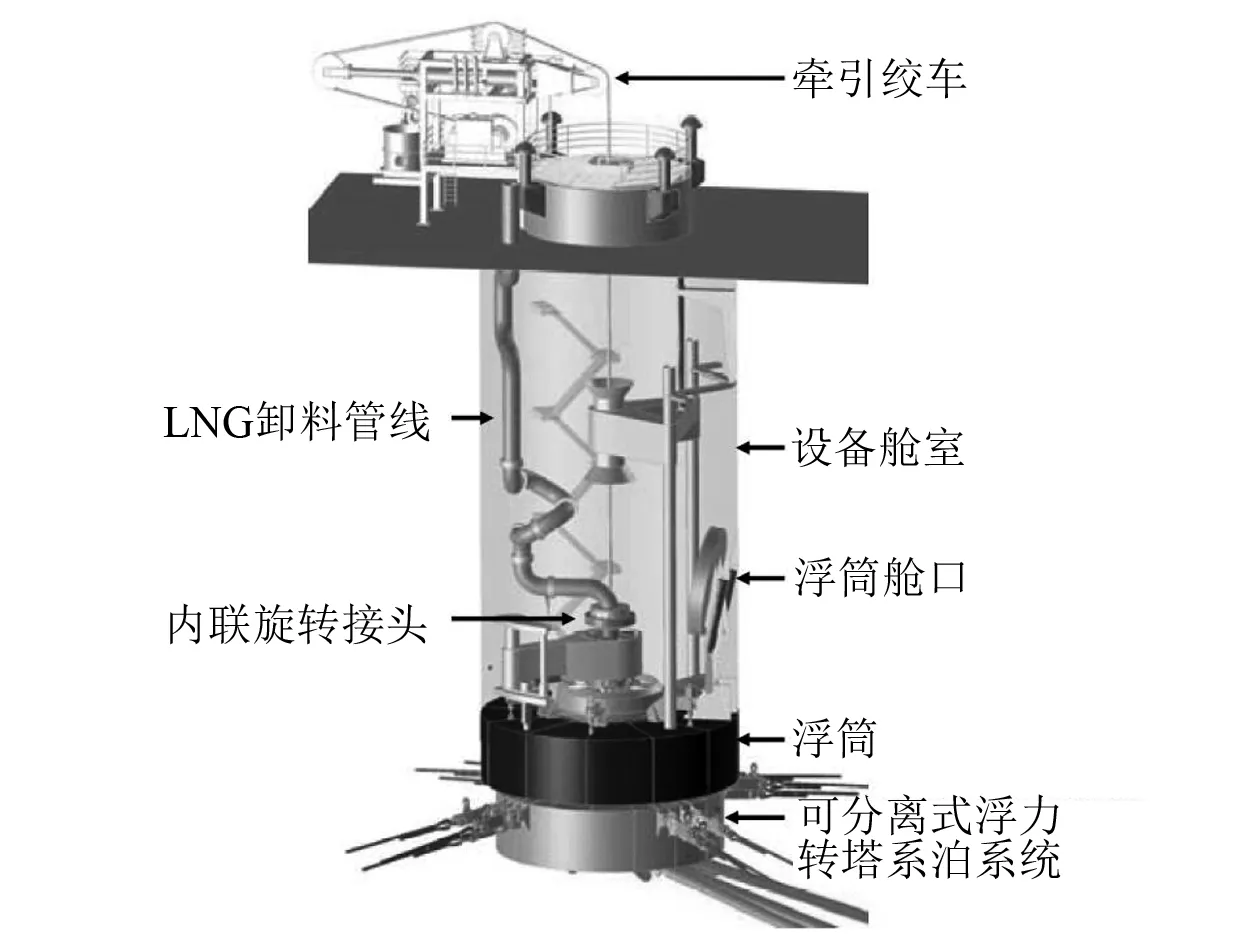

2.2 可分离式式浮力转塔系泊系统

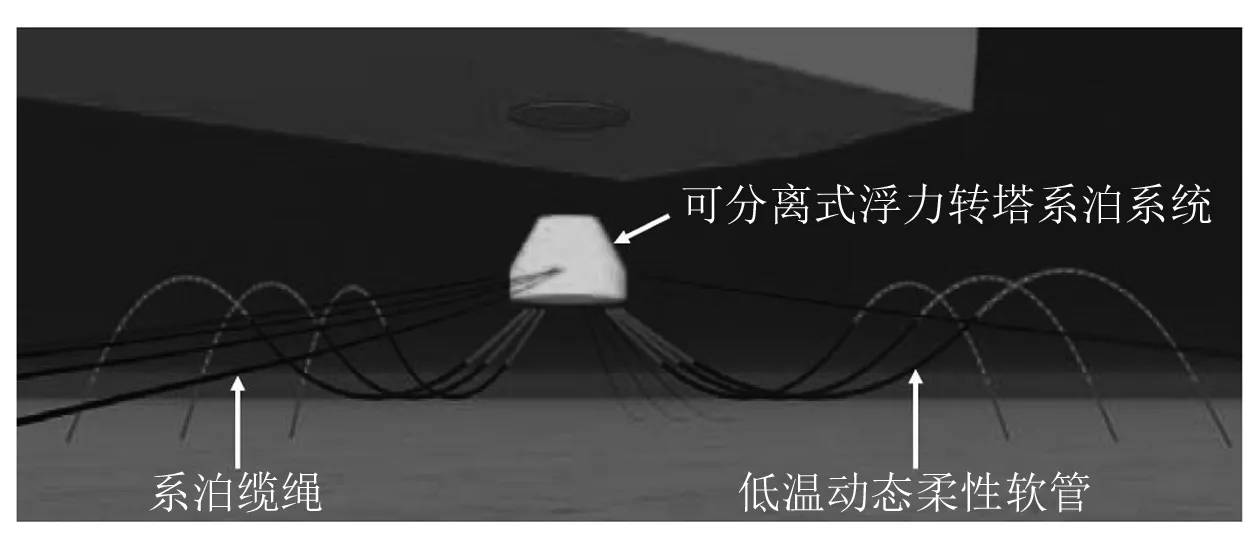

可分离式低温转塔系泊浮筒的主要功能是保证LNGC具有随风向转动的能力,同时为动态柔性低温立管提供支持。图3展示了非连接状态下的可分离式低温转塔系泊浮筒、系泊缆绳和动态柔性低温立管。可分离式低温转塔系泊浮筒是1个有浮力的结构,当其与LNGC不相连时位于海面下,以防与其他物体碰撞。为便于连接时取回浮筒,1个与引入管线相连的先驱浮筒浮在水面上。可分离式低温转塔系泊浮筒有浮力锥体和综合转塔2个主要组成部分,具体外观如图4所示。浮力锥体外表面焊接钢结构,为可分离式低温转塔系泊浮筒提供浮力以保证输送畅通,消除立管对船舱的作用力。浮力锥体由几个独立的水封舱体组成,从而降低锥体被破坏带来的风险。外壳的设计需承受一定的静水压力和连接及解脱时可能产生的挤压载荷,为此外壳设置并排的橡胶防撞垫。当可分离式低温转塔系泊浮筒处于连接状态时,浮力锥体固定在LNGC中。浮力锥体上方的嵌壁式圆环用于锁定千斤顶,作为固定浮筒轴向位置的主要方式,浮筒内壁与转塔轴线配合,维持浮筒轴向位置。浮力锥体上安装盖子,在解脱状态下保护浮筒内部构件。系泊浮筒的转塔与地球旋转同步,由上部转塔轴和下部圆柱形浮舱组成,浮舱延伸至系泊管线接口处。圆柱形浮舱为系泊浮筒提供额外的浮力,分为几个独立的水封舱以降低浮力减小的风险。转塔有3个主轴承:上层和下层半径轴承,以及用于提供垂向载荷的轴向轴承。轴承能够将载荷从转塔转移至浮力锥体,使LNGC随风向移动,且不受有效波高8 m的限制。整个转塔与动态柔性低温立管终端相连。连接终端内部有低温流管管道集中在转塔上部。低温管汇的设计应与LNG卸料管线和接头匹配,使LNG从LNGC的卸料管汇流至低温立管处。可分离式低温转塔系泊浮筒的系泊系统设计须降低LNGC连接时的损坏和运动频率,减少LNGC解脱时浮筒受海浪作用的倾斜运动。通过运动减弱使立管处于可允许弯曲半径和张力限制之内。系泊系统分析基于连接状态下有效波高为8 m的限制及非连接状态下考虑百年一遇的环境条件。所有系泊缆在危险环境下的安全因素应满足美国石油协会(API)对最小安全因素的要求。系泊系统利用由有挡锚链和有保护套的螺旋绳索组成的系泊缆。系泊缆被分组并间隔90°摆放以确保有足够的空间布置立管和脐带缆,使安装水下设备时不会发生碰撞且能适应管线路由。每根系泊缆由吸力桩固定。每根系泊缆的第一部分由有保护套的螺旋绳索构成,这部分重量轻,允许导缆器与水平方向有一个小倾角,使连接和解脱状态下水平方向恢复力较大,连接状态下静态牵引载荷相对低。系泊缆的组成还有有挡锚链,作为重偏移限制器和电缆的界面。一部分恢复力作用于降落区附近的重偏移限制器。重偏移限制器由有挡载荷轴承链组成,连接多种长度的锚链。最后一部分是有保护套的螺旋绳索,其重量轻且有弹力,可减少锚的上升。对系泊浮筒的瞬态连接进行分析以确保牵拉载荷和接触力在操作过程中满足设计基本需求。同时进行解脱分析以验证LNGC船舱与系泊浮筒在解脱时不会发生接触。分析结果表明连接和解脱操作在技术上可行。

图3 典型LNG海底低温管道输送系统

图4 可分离式式浮力转塔系泊系统

2.3 动态柔性低温立管

动态柔性低温立管的概念设计基于已有柔性低温软管,这种软管的初始设计是为了悬挂于空气中。动态柔性低温立管的核心组成是2个同心波纹管,该管由复合材料构成且位于管内壁。波纹管之间的环空保持负压,以防止热量进入LNG。聚合材料层置于波纹管外部,以防止腐蚀并保护立管。2个防伤螺旋钢铠甲层位于聚合层外,为立管提供必要的拉伸能力。在钢铠甲层之间有聚合材料层以防磨损。最外层是聚合材料层,布置在钢铠甲层外以防腐蚀和磨损[3-4]。动态柔性低温立管用于连接可分离式低温转塔系泊浮筒和海管终端管汇。每组中相邻的立管间有足够的空间以防发生碰撞。大波浪结构低温立管如图5所示。为满足这种形状要求,外部聚合层需承受离散的重力和浮力。为减轻在固定连接点处的急剧过度,立管两端都需要进行弯曲加强设计[5-6]。为保证设计时拉伸能力和最小弯曲半径不超过限值,对动态柔性低温立管开展总体运动分析,分析不采用环境定向性。因此,共线风浪流和连接状态被用来评估环境极值和设计裕量。基于上述分析,动态柔性低温立管的大波浪形状能够满足极限。此外,需要对动态柔性低温立管进行疲劳寿命分析以保证立管可达25 a的目标寿命。在计算中使用一个疲劳寿命的安全影响因素。对连接和解脱两个状态都须进行疲劳寿命估算。通过接收端的卸载剖面,例如预测浮筒连接和断开状态的时间,从计算结果中可以估算出立管工作疲劳寿命。分析表明,疲劳分析与总体运动分析相同,环境定向性没有优势,因此,在连接状态下需对0°弯曲和30°弯曲的疲劳寿命进行估算并考虑最恶劣工况。例如软管即使不长期处于30°弯曲,其疲劳损坏仍不会减少。

图5 LNG海底低温立管(双层管壁结构)

2.4 水下低温管道

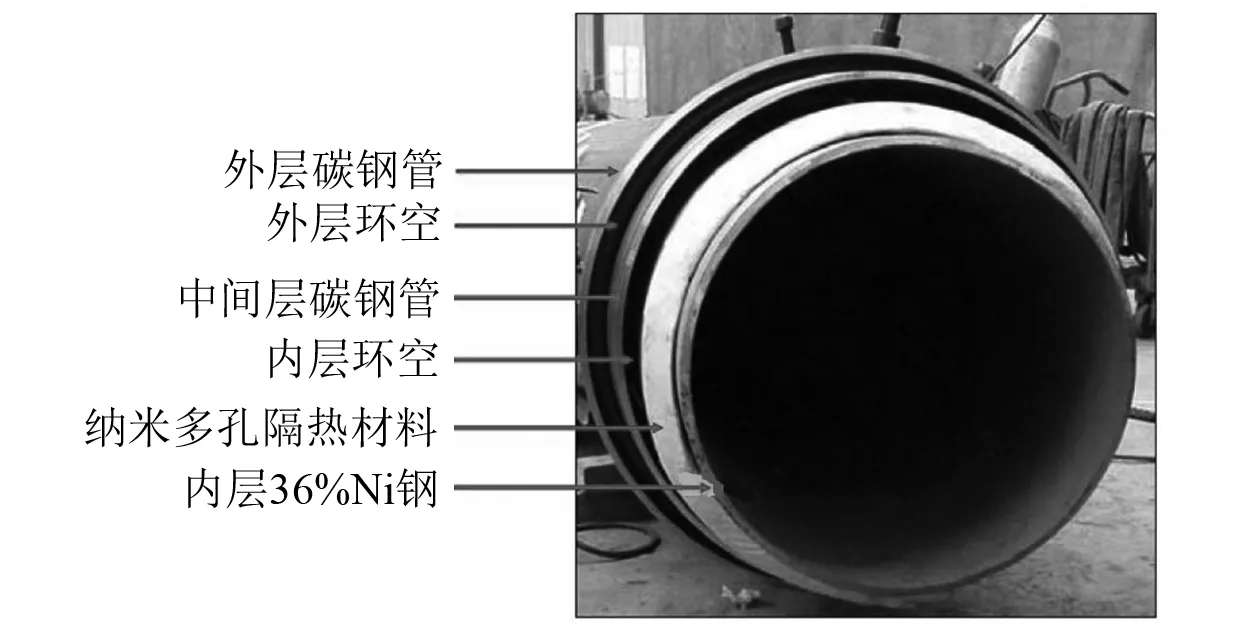

水下低温海管概念设计由2个同心管线组成,2根管线中间的环空布置绝缘层,以减少LNG热量传递。图6为典型的水下低温海管横截面,展示的是在焊接过程中海管原型[7-8]。需注意的是照片只是典型的截面图,在LNG水下传输系统的概念设计中海管不包括最外层的碳钢管。水下低温海管设计关键部分是36镍钢内管。这种材料性质特殊,热膨胀系数是不锈钢的10倍。使用36镍钢可在海管敷设阶段省去膨胀弯和膨胀环。另一个关键部分是布置在环空位置的纳米多孔绝缘材料,这种材料维持在减压环境中。不同于其他固体绝缘材料,多孔绝缘材料热导率甚至比空气还低。另外,这种纳米多孔绝缘材料需承受机械挤压,以作为内管的扶正器。管道终端管汇用于连接2个水下海管顶端,利用同心管道原则建造。管道终端管汇(Pipe Line End Manifold,PLEM)是每组动态柔性低温立管的集输系统。PLEM上与立管连接处设置1个远程操控的低温阀门,作隔离用。阀门装有真空夹克以减小LNG热量损失。PLEM堆放在海床上以适应立管和海管应力。使用2条低温海管可以在断开状态下使LNG在管内形成循环回路。这种再循环使整个系统组成在LNGC卸料过程中维持低温。为便于再循环,动态柔性低温立管被分为2组,每组与1个PLEM相连。

图6 LNG海底低温管道内层管壁(36%Ni钢管材)

2.5 控制系统及脐带缆

对LNG水下传输系统而言,水下控制系统的应用存在一系列的挑战,包括关断需求、仪表低温操作可靠性和泄漏检测需求。在概念设计时,为便于实现仪表和脐带缆操作富余需求,采用全多路复用控制系统。所有控制都由LNG接收端监测和执行。从LNG接收端来的富余脐带缆将被安装,脐带缆由液压供给线、电力通信信号对组成[9-10]。脐带缆的动态部分来自位于PLEM附近的脐带缆终端配件。动态部分的另一端连接可分离式低温转塔系泊浮筒或FSRU的转塔。

LNGC以正常速度靠近LNG水下输送系统直至距离可分离式低温转塔系泊浮筒一定距离后,开始连接和准备卸料。LNGC的主发动机将关闭,使航行速度降低,其动力分配给推进器和支持系统。在传输过程中,声音水诊器伸入船体降至LNGC底部操作位置。LNGC以最低速度行进直至达到动态定位参考系统范围之内。当参考信号稳定后,动态定位系统靠近LNGC并指引其达到最终连接位置。当LNGC到达最终连接位置时,移走浮舱舱口,浮舱外的牵引绳索被拉至LNGC甲板上。信息浮筒从水中捞出,拉入绳索与牵引绳索相连。2根绳索均沉入水中,可分离式低温转塔系泊浮筒被牵引绳索拉入LNGC的浮舱。一旦进入浮舱,可分离式低温转塔系泊浮筒将被多个锁定卡子嵌入浮力锥体顶部环形空间,牵引绞车和LNGC动态定位系统随即脱离。上锁过程需要浮舱与浮筒间是水密封的,设备和浮舱可泵送干燥。一旦干燥,浮筒盖将被移除,位于设备舱的LNG卸料管线将与浮筒上的低温管汇相连,开始输送LNG。

在LNG输送完成后,进行LNG卸料管线惰化并与浮筒断开连接,重新盖上浮筒盖,设备和浮舱处于受控状态。在解除锁定夹克之前开启LNGC动态定位系统。若锁定夹克被解除,系泊系统的张力迅速将可分离式低温转塔系泊浮筒从浮舱拉出并远离LNGC。浮舱舱口重新关闭,LNGC在动力定位系统控制下离开。当LNGC位于动力定位系统以外时,声音水诊器伸回且LNGC以正常速度驶离。

3 结 论

针对相对严酷浅水环境研究LNG卸料系统概念设计,重点介绍如下组成:可分离式低温转塔系泊浮筒、动态柔性低温立管、水下低温海管、低温滑环、水下低温阀门和所有相关船体改造。基于概念设计阶段的分析结果,水下LNG传输系统技术可行,且经济性较好。