水力振荡器优化设计及应用实践

2022-08-11孟凡华陈立强张启龙赵克贤刘禹铭杨元超

孟凡华,陈立强,张启龙,赵克贤,刘禹铭,杨元超

(1.中海油能源发展股份有限公司工程技术分公司,天津 300459; 2.中海石油(中国)有限公司天津分公司,天津 300459)

临兴区块地层发育齐全,自上而下依次发育第四系黄土,三叠系延长组、纸坊组、和尚沟组、刘家沟组,二叠系石千峰组、上石盒子组、下石盒子组、山西组、太原组,石炭系本溪组以及奥陶系马家沟组[1-4]。随着勘探开发的进程,近年来多向大斜度井、水平井发展,以提高单井产量,但深井、大位移井及水平井在钻井过程中面临一系列突出难题,如摩阻大,托压现象严重,轨迹控制难度大等[5-8]。在国外及国内效益较好油田多采用旋转导向工具,可有效解决上述难题,考虑本项目经济效益较低,引进国外先进的旋转导向工具导致钻井成本过高,因此多采用“常规马达+水力振荡器”的模式,水力振荡器作为一种减摩降阻专用工具,能产生高频率、小位移轴向振动,将钻杆与井壁的静摩擦转换为动摩擦,减摩降阻效果明显[9-12]。

水力振荡器振动的原理在于钻井液通过过流面积以一定周期变化的中心孔后,使得钻井液以相同频率冲击碟形弹簧组,进而带动水力振荡器振动[13-15]。由此可知,碟簧参数的设计直接影响工具振动力大小等参数,影响工具性能。因此,笔者基于对水力振荡器内部碟簧受力及振幅的分析,对碟簧的受力行程进行优化设计,以最大程度释放碟簧的弹性势能,从而提高水力振荡器效率及寿命。

1 水力振荡器特点与优化

1.1 水力振荡器原理

水力振荡器将流经钻井液的液体动能转化为钻柱往复运动的机械能,水力振荡器往复振动带动相邻钻具实现同步轴向往复振动,将钻柱与井壁间的静摩擦转为动摩擦,降低摩擦阻力,从而提高机械钻速[16]。

水力振荡器由振动短节和动力短节两部分组成,振动短节内部含有片阀组,片阀主要由动片阀与定片阀组成。当钻井液流经动力短节的螺杆时,驱动螺杆转动,螺杆带动其下端连接的动阀盘做平面往复运动,动片阀随动力短节转子在定片阀表面,围绕定片阀圆心做行星运动,由于动片阀孔偏心开设,因此过流面积发生周期性变化,当动阀盘与定阀盘交错到最小重合位置时,过流面积达到最小值,此时压降为最大值;当动阀盘与定阀盘交错到到最大重合位置时,过流面积达到最大值,此时压降为最小值。当过流面积发生周期性变化时,则产生水击现象,产生压力脉冲。压力脉冲又会反作用于轴向振动短节的下部,使压力升高,压缩碟形弹簧组,推动心轴向外伸出,存储能量;当压力降低时,碟形弹簧恢复原状,发生弹性形变,释放出储存在弹簧组内部的能量,心轴回到原位置,产生冲击,引起轴向振动,将钻具与井眼壁面之间的静摩擦转化为动摩擦,减少由摩擦造成的能量损失,起到了减少摩擦,降低扭矩的功能[17-21]。

1.2 结构改进与参数优化

水力振荡器振动的根本在于压力脉冲压缩碟形弹簧组,碟簧周期性存储释放能量,进而产生振动,由此可见,碟簧参数的设计直接影响工具振动力大小等参数,影响工具性能。

碟簧是通过金属弹簧材料加工制成的薄板弹簧,有体积小、减震能力强、承载能力大等优点。其结构如图1所示。水力振荡器的主要受力零件是碟簧,随压力波的周期性变化,碟簧不停的进行能量释放与存储,碟簧不停的进行轴向往复振动,进而带动整个工具高频振动。

图1 碟簧结构图

重点优化设计碟簧的结构参数,以最大程度释放碟簧的弹性势能,从而提高水力振荡器效率及寿命。目前关于碟簧受力的计算方法以Almen和Laszlo提出的近似计算法使用最为广泛,该方法忽略碟簧径向应力、摩擦力等因素的影响,推导出单片碟簧受力与变形行程的关系式如下。

式中:F—受力载荷,N;

D—碟簧外径,mm;

t—碟簧厚度,mm;

E—弹性模量,N·mm-2;

h0—碟簧最大变形量,mm;

f—单片碟簧变形行程,mm;

K—计算系数。

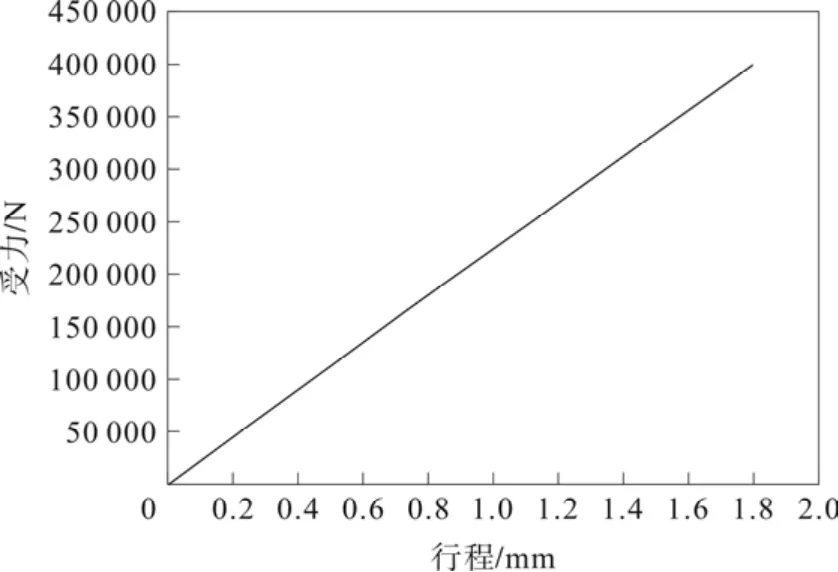

使用Ф121 mm水力振荡器,设计A、B两种碟簧类型,通过分析其行程受力情况,进行碟簧类型优选。碟簧腔外筒内径为96 mm,碟簧腔总长600 mm,碟簧安装方式为单片对合安装。A型碟簧单片厚度11.3 mm,外径95 mm,如使用A型碟簧,则需安装54片,根据公式(1),计算得到A型碟簧受力行程图,如图2所示;B型碟簧单片厚度7.0 mm,外径95 mm,如使用B型碟簧,则需安装86片,根据公式(1),计算得到B型碟簧受力行程图,如图3所示。

图2 A型碟簧受力行程图

图3 B型碟簧受力行程图

在排量0.9 m3·min-1工况时,Ф121 mm水力振荡器内部产生轴向载荷约为50 000 N,根据A、B型两种碟簧受力行程图可知,A型碟簧受力50 000 N时,单片行程约0.2 mm,总行程约10.8 mm,符合水力振荡器振幅要求。B型弹簧受力50 000 N时,单片行程大于2.5 mm,井下工具使用时,碟簧弹性势能将不能完全释放,降低工具效率,影响工具寿命。根据以上优选分析结果,本项目选用A型碟簧,单片厚度11.3 mm,外径95 mm。

1.3 加工测试

水力振荡器加工参数如表1所示,Ф121 mm水力振荡器本体钢件选用与钻铤钢级、材质相同的材料,上接头相对运动表面采用硬镀层技术,动定片阀采用硬质合金材料,密封材料采用耐磨密封组合。经工具台架试验表明:在排量900~1 900 LPM范围内,工具压耗1.75~3.84 MPa,水力振荡器频率范围16~20 Hz,水力振荡器抗拉870 kN,抗扭32 kN·m。

表1 Ф121 mm水力振荡器加工参数

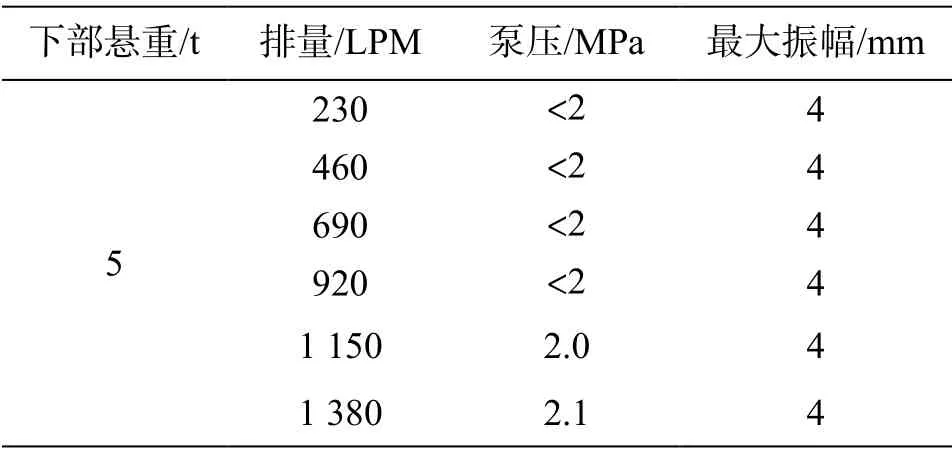

同时对该工具进行了实验井测试,测试数据表明:Ф121 mm水力振荡器下部悬挂5 t钻具,在230~1 380 LPM排量范围内,泵压0~2.1 MPa,最大振幅4 mm,如表2所示。

表2 Ф121 mm水力振荡器实验井测试结果

2 现场应用效果分析

2.1 井位基本情况

以临兴某区块A井为例,设计井深2 449 m,该区块自上而下依次发育第四系黄土,三叠系延长组、纸坊组、和尚沟组、刘家沟组,二叠系石千峰组、上石盒子组、下石盒子组、山西组、太原组,石炭系本溪组以及奥陶系马家沟组。本井主要目的层位于盒2段、盒4段,完钻曾为位于马家沟组,采用套管射孔方式完井。综合考虑作业难度、安全余量、作业成本,采用两开井身结构,表层Ф311.15 mm钻进至219 m,下Ф244.5 mm套管固井,二开采用Ф215.9 mm钻头钻进至完钻井深2 449 m,下入Ф139.7 mm套管完井。

该井二开井段采用常规马达钻具组合,Φ215.9 mm Bit+Φ171.5 mm PDM+F/V+Φ212 mm STB+ Φ165.1 mm NMDC+MWD+Φ165.1 mm NMDC+ Φ165.1 mm DC×(3~9)+Φ127 mm HWDP+Φ127 mm DP,钻进至1 081.5~1 821.0 m时,大钩载荷变化较大,底部钻具组合托压严重,导致钻时增加,机械钻速降低,大钩在和变化情况如图4所示。为此项目组决定起钻具,采用水力振荡器解决钻压传递及托压问题。

2.2 应用效果分析

该井二开井段采用常规马达钻具组合起钻后,更换钻具组合如下,Φ215.9 mm Bit+Φ171.5 mm PDM+F/V+Φ212 mm STB+Φ165.1 mm NMDC+MWD+ Φ165.1 mm NMDC+Φ165.1 mm DC×(3~9)+Φ127 mm HWDP+Ф121 mm水力振荡器+Φ127 mm DP,工具应用后,大钩载荷变化平稳,托压得到解决,机械钻速升高。

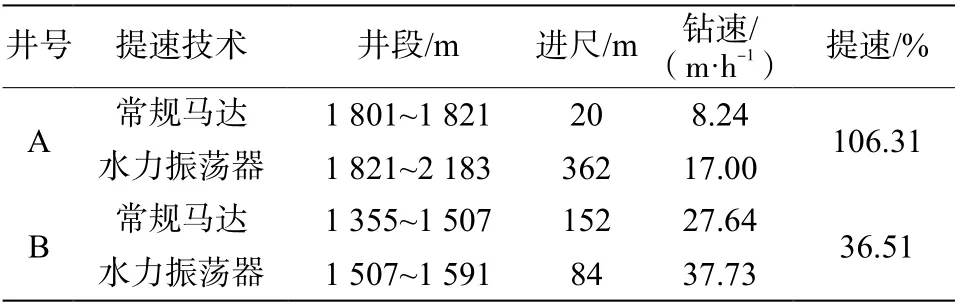

以本工具应用的A和B井为例,A井1 801~1 841 m井段均属于下石河子组,对比两个井段钻井速度和大钩载荷,如表3和图4、5所示。

表3 临兴区块典型井提速效果分析

图4 A井未使用水力振荡器大钩载荷变化

可明显发现,未使用工具井段大钩载荷变化较大,底部钻具组合托压严重,导致钻时增加,机械钻速降低。水力振荡器工具下入后,大钩载荷变化平稳,托压问题得到解决,机械钻速由未使用水力振荡器的8.24 m·h-1提高至17.0 m·h-1,提高了106.31%。由于井下钻具组合托压得到缓解,一定程度上减少了钻头对地层的轴向冲击,从而起到保护钻头的作用。根据钻头出井效果来看,钻头轻微磨损,如图6所示。

图5 A井使用水力振荡器大钩载荷变化

图6 钻头磨损情况实物图

3 结 论

1)常规马达滑动钻进易产生托压现象,严重制约现场作业效率,水力振荡器可有效解决该难题,应用结果表明,大钩载荷变化平稳,托压得到解决,减少钻头对地层的轴向冲击,钻头轻微磨损,机械钻速提高36%~106%。

2)针对水力振荡器碟簧参数开展优化设计,优化后的碟簧弹性势能可有效释放,大大提高了水力振荡器效率及寿命,加工测试与现场应用结果表明工具性能良好。该自主化工具在临兴区块首次应用并取得良好效果,大大缩短了钻井周期,提速效果和经济效益显著,为产品推广应用打下坚实基础。