均匀化退火对铸轧3003高深冲铝板带组织性能的影响

2022-08-11王小刚何惠刚胡启源

胡 岳,王小刚,何惠刚,胡启源

(甘肃酒钢天成彩铝有限责任公司,甘肃 嘉峪关 735100)

铝是世界上产量和用量仅次于钢铁的有色金属,目前,铝在许多领域已逐步替代了钢、铜等传统金属材料,成为支撑全球经济发展和人类文明进步的主要金属材料之一,高深冲性能铝合金产品在五金家电、汽车摩配领域有着广泛需求。

目前,国内外高深冲性能铝板带材供坯方式主要为热轧供料,但是传统热轧法生产 3003合金需经过熔铸、铣面、锯切、均匀化处理、热轧、冷轧等工序,具有耗时长、工序多等缺点。铸轧是在上个世纪70年代后发展的一种新型技术,依靠熔融的铝液通过旋转的结晶器直接生产出板带产品,但较热轧3003合金其在折弯及深冲性能等方面存在不足,不适宜生产深冲性或制耳率要求高的产品,如铝圆片、动力电池壳等[1]。

现阶段,由于国内铝加工产业的过剩及市场竞争的加剧,促使铸轧铝板带的性能和质量要求不断提升,越来越多的国内外铸轧企业研究开发利用双辊连续铸轧工艺技术生产高性能产品以替代热轧法产品,而铸轧铝板带因结晶及铸造工艺缺陷,难以达到深冲性能要求。本实验从铸轧坯料均匀化退火前后显微组织及力学性能方向研究铸轧供坯3003合金高深冲性铝合金板带生产工艺,以打通产品批量工业化生产最终工艺路线,突破铸轧供坯1.0mm以上厚度深冲产品的禁区。产品主要应用于对深冲性能有着较高要求的电饭煲、不粘锅等家电产品,实验开展时,国内1.0mm及以上厚度产品需求全部依靠常规热轧料生产。

1 实验设计

3003铝合金属Al-Mn系热处理不可强化铝合金,主要合金元素为Mn,铸轧生产3003铝合金坯料具有流程短,成本低等特点,但由于Al-Mn合金的液相线和固相线垂直结晶间隔小,导致铸轧坯料组织中存在严重的晶内偏析[2],使合金的在结晶温度区间变宽,在进行完全退火时容易产生晶粒长大,影响产品的深冲性能。针对铸轧3003合金铝板带产品深冲性能方面的不足,通过实验对比,确定一条适合铸轧供坯生产3003高深冲铝板带产品的工艺路线。

(1)化学成分。有研究表明,适当提高3003合金Fe含量,降低Mn含量有利于3003合金冷轧板材O态成品退火后晶粒组织的细化[3]。本实验为减小Mn偏析对产品再结晶过程中的影响,对产品化学成分进行适当调整,将Mn含量控制在国标下限,并适当提高Fe成分含量,本次实验产品的化学成分(质量分数,%)为,Si 0.2~0.26,Fe 0.5~0.6,Cu 0.06~0.1,Mn 1.0~1.05,Mg≤0.02,Zn≤0.02,Ti 0.02~0.035,Al余量。

(2)坯料厚度。由于本项目所研究的产品对象为厨具用深冲板带材,厚度一般在1.0mm以上,冷轧变形量有限,本实验结合我公司1650mm冷轧机组设备情况,选择6.5mm厚度铸轧坯料进行实验。

(3)工艺方案。方案一:铸轧坯料→冷轧至1.45mm→成品切边→成品退火→检验;方案二:铸轧坯料→均匀化退火→冷轧至1.45mm→成品切边→成品退火→检验。

(4)均匀化退火。为研究均匀化退火对铸轧3003高深冲铝板带组织的影响,实验选择将样品分别在520℃~540℃和560℃~580℃下保温6h~8h后自然冷却。

2 实验结果及分析

2.1 显微组织分析

热处理是控制产品组织结构及性能的主要手段,而冷轧铝板带产品主要热处理方式包括中间退火、成品退火、均匀化退火等。本实验主要采用成品退火和均匀化退火+成品退火两种热处理方式进行对比,选择8.5mm厚度铸轧坯料,按照上述两种方案进行实验生产。图1为两种生产方案下的成品显微组织。

图1 成品显微组织对比Fig.1 Comparison of finished product microtissues

通过对比图1(a)(c)(e)产品金相组织,使用方案一的产品在经过成品退火后,仅仅消出了产品的加工硬化效果。从图1(a)可以看出,基体中第二相分布不均匀且体积较大,晶界处仍存在大量块状聚集相,在后续的再结晶退火中,产品极易出现晶粒异常长大问题,在合金冲压过程中由于相邻晶粒之间变形的不均匀性而有可能导致冲制件开裂[4]。图1(c)产品在520℃~540℃均匀化退火过程中部分过饱和状态的Mn元素析出,形成相对细小均匀的第二项,可以在后续的再结晶退火中促进再结晶形核,从而起到细化晶粒的作用,从金相组织中可以看出其组织虽已体现出一定的球化趋势,但在组织中仍然存在不均匀的块状聚集相,表明其均匀化程度不够完全。图1(e)产品在560℃~580℃均匀化作用下过饱和固溶体大量析出细小均匀的第二相,使原本连续的枝晶网络断裂成为不连续的球状组织,研究表明,材料析出相球状组织会降低材料加工过程中的应力集中,抑制微裂纹产生,有利于提高材料的加工性能[5]。

通过实验可以看出,经过560℃~580℃均匀化退火后,晶内析出相呈现出弥散分布,合金成分趋于均匀化,通过图1(b)(d)(f)对比可以发现,方案二采用560℃~580℃均匀化退火产品的晶粒组织更加细小均匀,Mn成分偏析问题得到了更好的解决。

2.2 力学性能对比

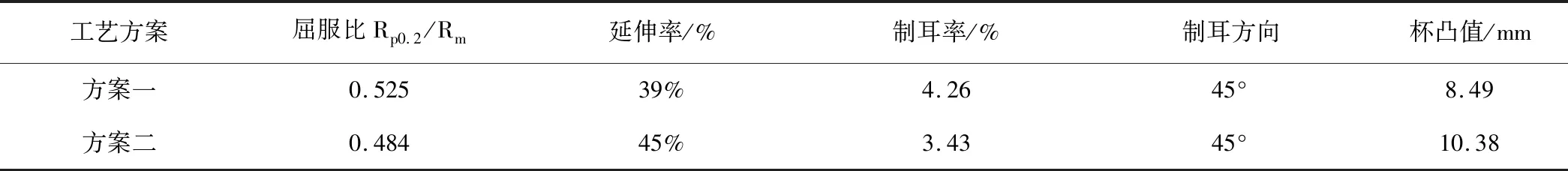

3003铝合金为Al-Mn系合金,这种合金的强度稍高于工业纯铝,不能热处理强化,在退火状态有很高的塑性,所以退火工艺制度直接决定了产品的冲压性能。实验使用两种方案产品生产至成品厚度进行性能检测,实验的性能检测结果见表2。

表2 产品力学性能对比Tab.2 Comparison of mechanical properties of products

理论上讲,材料的屈强比决定了材料在冲压过程中的成型极限,屈强比越小,材料的成型极限越高。从表2可以看出,经过均匀化退火的产品屈强比有所降低,更有利于产品的冲压变形。对两种方案产品进行制耳实验,制耳是将圆片样品冲压成杯状后杯口的高低差异情况,反映出产品冲压过程中各个方向的延伸均匀程度,制耳率数值的大小与材料的各向异性密切相关,材料的深冲性能会随着材料的各向异性增大而降低[6]。从表2可以看出,经过均匀化退火的产品,材料的各向异性明显降低,其成品45°方向制耳率更小,产品冲压成型性能更加稳定。

在铝加工行业中,杯突是表征金属材料在加工形变过程中塑性好坏的一个重要力学性能指标,我们通常采用杯突值来衡量金属材料深冲性能的优劣。从表2数据看出,使用方案二进行了均匀化退火的产品,其杯凸值更高,说明材料具有更好的深冲性能。结合图2来看,方案一产品杯凸深度达到8.49mm时已出现明显的开裂现象,方案二产品杯凸深度10.38mm时达到极限,材料虽未出现开裂,但是局部已出现明显减薄现象。综合对比可以看出,方案二产品拥有更高的冲压极限。

图2 产品杯凸检测宏观形貌Fig.2 Product cup convex detection of macroscopic morphology

2.3 生产验证

为进一步确定产品工业化生产的深冲性能情况,使用方案二工艺路线试生产并经过客户现场验证,产品深冲过程中基本上没有产生开裂的现象,客户认为采用铸轧料坯料生产的3003合金高深冲板带在深冲时基本接近热轧料的水平,能够替代热轧产品。

3 结论

实验通过对3003合金高深冲性铝合金产品不同生产工艺的成品显微组织及力学性能分析,得出以下结论:

(1)产品在经过560℃~580℃均匀化退火后,可有效避免析出相聚集对3003合金产品深冲性能的影响,产品显微组织更加均匀;

(2)铸轧供坯3003合金高深冲性铝合金产品经过均匀化退火后,产品拥有更高、更稳定的深冲性能,更有利于产品的冲压变形;

(3)铸轧供坯3003合金生产冲压性能优异,各项性能稳定的高深冲性能铝板带冷轧生产工艺流程为:铸轧坯料→均匀化退火(560℃~580℃)→冷轧至成品厚度→成品切边→成品退火→检验包装。