拱式管桥上压力钢管应力有限元分析

2022-08-09聂思敏李应周

聂思敏,李应周

(贵州省水利水电勘测设计研究院有限公司,贵阳 550002)

1 工程概况

贵州某工程倒虹管以管桥形式跨越一U形河谷,管桥为下承拱式管桥,跨度300 m,设计流量31.0 m3/s,加大流量34.67 m3/s。管桥上部布置2根钢管过水,钢管管材选用Q345C,内径为3 100 mm,壁厚18 mm。加劲环间距3.2~3.6 m,壁厚18 mm,高为220 mm。

管桥变位对压力钢管受力变形影响巨大[1],原设计方案没有考虑拱桥变位,现考虑拱桥变位,对其进行有限元分析,分析其应力规律。现设计方案在原设计方案基础上增加了伸缩节,考虑拱桥变位后进行有限元分析,分析其应力规律,复核其应力最大值对规范的符合性。

2 原设计方案有限元分析

根据原设计方案,压力钢管共设有3个伸缩节,分布在2#支撑环与3#支撑环之间、9#支撑环与10#支撑环之间、16#支撑环与17#支撑环之间。由于拱式管桥竖向变位为轴对称,本次计算以2#-3#支撑环之间伸缩节至9#-10#支撑环之间伸缩节间管段为研究对象。根据前期计算,设置3个伸缩节后,管桥温降时变位最大,其包络曲线见图1。

图1 管桥不均匀变形示意图(原设计方案)

2.1 计算荷载

根据《水利水电工程压力钢管设计规范》(SL/T 282-2020)[2]对荷载组合的规定,考虑到本工程的实际情况,由于温降时拱桥竖向位移最大,最不利于管道应力,因此本次计算仅考虑自重、水压试验水头、管外壁压力、温降、支座摩擦力组合工况进行计算分析。钢管自重为78.5 kN/m3,清水重度γw为10.0 kN/m3,水压试验水头120.31 m,管壁外压为101.375 kN/m2。根据水文资料,倒虹管当地极端最高气温39.9℃,极端最低气-12.1℃,多年平均气温为11.8℃,取温降35℃。根据《水利水电工程压力钢管设计规范》(SL/T 282-2020)规定,取摩擦系数fc=0.1。

2.2 计算模型及约束条件

压力钢管、支撑环、加劲环以及加劲环底座均采用四节点四边形壳单元及少量三节点三角形壳单元模型模拟。模型共20 105个单元,19 979个节点。其中,管轴线方向为X轴,水平面上管径向方向为Y轴,竖直向上为Z轴。由于伸缩节位移补偿量足够中和伸缩节相邻两管段之间相对位移,因此管道两端可视为自由端。支撑环与底座之间采用摩尔-库伦摩擦模型设置摩擦接触,模拟由于管道温度变化导致支撑环与底座之间的相对滑移。

2.3 钢管整体应力分析

由图2可知,等效应力(Mise应力)最大值出现在钢管8#支撑环位置,最大值为331.6 MPa。这是由于8#支撑环位置管桥竖向变位最大,远远大于7#和9#支撑位置处管桥竖向位移,导致钢管在8#支撑环位置处产生较大的弯曲变形,最大值发生在管道上部。其次,管道在6#支撑环处应力较大,为184.7 MPa。由图1可知,由于管桥竖向变位包络曲线在6#支撑环处产生明显拐点,导致管道下部产生较大的弯曲应力,此处应力值较大。由于钢管最大值位于8#支撑环附近,该范围为承受弯矩和轴力的局部应力区域,根据规范要求,考虑到焊缝缺陷,钢管最大应力应小于0.90[σ]=0.90×0.85σs=248.63 MPa,钢管等效应力最大值为331.6 MPa,明显大于管道允许应力值,因此也不再进行局部应力分析。

图2 管道Mise应力云图(原设计方案)(单位:Pa)

3 现设计方案有限元分析

由于原设计方案计算得出的管道应力不满足规范要求,因此在原设计方案基础上,在7#与8#支撑环之间及11#支撑环与12#支撑环之间增设2个伸缩节,利用伸缩节位移补偿量以中和7#排架处管桥竖向变位与8#排架处管桥处竖向变位差值。

根据前期计算,在2#支撑环与3#支撑环之间、7#支撑环与8#支撑环之间、9#支撑环与10#支撑环之间、11#支撑环与12#支撑环之间、16#支撑环与17#支撑环之间设置伸缩节后,管桥变位包络曲线见图3。本次计算以2#-3#支撑环之间伸缩节至9#-10#支撑环之间伸缩节间管段为研究对象。

图3 管桥不均匀变形示意图(现设计方案)

3.1 计算模型

压力钢管、支撑环、加劲环以及加劲环底座均采用四节点四边形壳单元及少量三节点三角形壳单元模型模拟。模型共14 215个单元,14 317个节点。其中,管轴线方向为X轴,水平面上管径向方向为Y轴,竖直向上为Z轴。约束条件及计算荷载均保持不变。

3.2 钢管整体应力分析

由图4可知,等效应力(Mise应力)最大值出现在钢管6#支撑环位置,最大值为176.1 MPa。其次,管道在4#支撑环处应力较大,为135.65 MPa。

图4 管道Mise应力云图(现设计方案)(单位:Pa)

由图3所知,管桥竖向位移在6#支撑环及4#支撑环处产生明显拐点,导致钢管在6#支撑环及4#支撑环附近产生较大的弯曲应力,因此钢管在6#支撑环及4#支撑环附近应力较大。同时,由于6#支撑环及7#支撑环位移差值明显大于4#与5#支撑环位移差值,从而导致钢管在6#支撑环处应力值最大。由于钢管最大值位于6#支撑环附近,该范围为承受弯矩和轴力的局部应力区域,根据规范要求,考虑到焊缝缺陷,钢管最大应力应小于0.90[σ]=0.90×0.85σs=248.63 MPa,钢管等效应力最大值为176.1 MPa,满足规范要求。

3.3 钢管局部应力分析

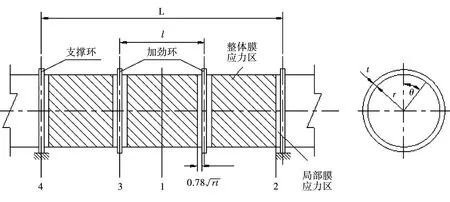

压力钢管应力最大值出现在6#支撑环附近,因此以6#支撑环与7#支撑环间管段为研究对象,根据《水利水电工程压力钢管设计规范》(SL/T 282-2020)规定,钢管管壁和加劲环、支撑环应力分析时的4个基本部位见图5。

取图5所示的4个剖面进行分析,该跨段不同剖面Mise应力云图见图6-图9。

图5 应力分析的基本部位

图6 剖面1-1 Mise应力云图(单位:Pa)

图7 剖面2-2 Mise应力云图(单位:Pa)

图8 剖面3-3 Mise应力云图(单位:Pa)

图9 剖面4-4 Mise应力云图(单位:Pa)

由图6-图9可知,各剖面最大应力发生在剖面底部。这是由于受到管桥不均匀变形的影响,管道呈现弯曲状态,因此管道下部应力明显大于管道上部应力。其中,跨中管壁(1-1剖面)应力值最小为132.4 MPa,支撑环旁边膜应力边缘区(2-2)应力为151.4 MPa,对于膜应力区,其允许应力值为0.90[σ]=0.90×0.55σs=160.88 MPa,满足规范要求。加劲环及其旁管壁(3-3)以及支撑环及其管壁应力(4-4)值分别为154.8、176.1 MPa。对于3-3及4-4剖面,此处属于局部应力范围,其允许应力值为0.90[σ]=0.90×0.85σs=248.63 MPa,满足规范要求。

4 结 语

管桥变位对压力钢管受力变形影响很大,管桥竖向变位变化较大,会导致钢管弯曲变形,因此产生较大的钢管应力。在管桥竖向变位变化较大位置增加伸缩节,可利用伸缩节位移补偿量以中和管桥竖向变位差值,减小由于管桥变位导致钢管弯曲变形而产生的应力。有限元法可为大型压力钢管的设计提供一个有效手段。