生产过程中冲压拉伸开裂、起皱影响因素及预防

2022-08-09卢庆国任林保徐典

卢庆国 任林保 徐典

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

冲压拉伸工艺可以成形复杂形状零件,且质量好、刚性好,是一种常见的冲压成形工艺,在汽车车身件冲压制造的运用非常普遍。但开裂和起皱是冲压拉伸主要质量缺陷,是造成冲压件废品最多的质量缺陷,如果开裂零件焊成整车并流入市场,那么极有可能会导致整车召回事件。所以控制冲压质量首先要控制好开裂和起皱问题。

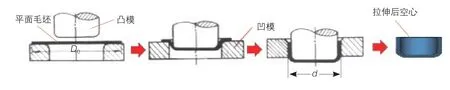

定义:冲压拉伸是利用拉伸模将已冲裁好的平面毛坯压制成各种形状的开口空心零件,或将已压制的开口空心毛坯进一步制成其它形状尺寸的开口空心零件的冲压成形工艺,见图1。

图1 拉伸成形过程示意图

其中影响冲压质量的冲压生产三要素分别为:冲压设备、冲压模具、冲压板料,下面主要从这三个方面进行展开分析,见图2。

图2 生产过程中拉伸开裂起皱的影响因素

2 冲压设备

2.1 压边力的影响与控制

压边力是冲压拉伸工艺参数之一,由冲压设备提供。压边的目的是为了防止凸缘起皱,压边力大小对冲压拉伸开裂、起皱影响很大。压边力小,坯料摩擦力小,坯料流速快,切压应力大易导致起皱;压边大,坯料摩擦力大,坯料流速慢,拉应力大易导致开裂,故应控制好压边力,压边力应在模具验收中多次试压后最终锁定,锁定后的压边力须写入冲压工艺文件中,严格规范执行,不得轻易改变,见图3。

图3

2.2 气垫顶块异物的影响与控制

拉伸时气缸顶起气垫顶块和气垫顶杆及压边圈,产生压边力,其作用是传递气缸提供的压边力,如果气垫顶块表面不清洁有异物,会导致顶杆顶出高度不一致,影响压料力的相对均衡性。故气垫顶块异物的控制应定期清洁气垫顶块表面,每次冲压完毕要检查气垫顶块凸条表面,不允许有冲压废料等硬异物;没用到的顶杆孔要用顶杆孔帽盖好,防止冲压废料从顶杆孔掉入气垫顶块上。每次拆模后要及时清理工作台表面,定期清洁工作台沟槽里的冲压废料。

2.3 气垫顶杆高度和数量的影响与控制

气垫顶杆作用是传递气缸提供的压边力,顶起压边圈,如果气垫顶杆间高度出现不一致,会改变压边面上压边力状态;气垫顶杆是受力件,长期使用顶杆端头易引起变形或缺角等问题,如果模具维护不到位或冲压设备维护不到位,将加快气垫顶杆变形和损坏速度,导致气垫顶杆存在高度差,从而改变压边力状态。故防止顶杆变形和损坏关键还是做好冲压设备、模具、顶杆的维护和预防,顶杆缺角、凹陷、开裂、长度超差须报废;顶杆长度定期(如1次/季)检查。顶杆每天使用完后擦拭干净,放置在专用存放架里,不允许乱丢乱放;同样气垫顶杆数量缺失会改变压边面上压边力的分布状态,改变坯料局部进料阻力,导致冲压拉伸开裂、起皱;为防止该问题的发生最好在拉伸模上安装“气垫顶杆铭牌”,显示气垫顶杆的数量和位置,并在工艺文件中体现出冲压拉伸时顶杆的数量和位置要求。

2.4 冲压设备精度的影响与控制

上模安装在冲压设备的滑块上,上下往复运动,冲压设备精度变差对模具损伤很大,会导致拉伸开裂、起皱。故应根据冲压设备状态,制定每季度或半年或一年定期检测冲压设备精度一次,如有滑块导轨调整或设备大修须重新检测,见图4。

图4

3 冲压模具

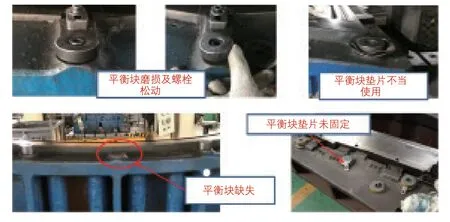

3.1 模具平衡块高度的影响与控制

通过控制平衡块高度,来控制压边圈不同部位间隙和压边力,进而控制和平衡压边圈各部位坯料的流动速度,同时也可以减少设备精度对压边力的影响,对开裂或起皱影响很大。而平衡块高度(标准平衡块高度+垫片高度)是通过模具验收中多次试模确定的,每个平衡块高度可能都不一样,用螺栓固定在模具压边圈上并加防错标识防止垫片丢失或用错位置。故平衡块垫片数量和高度不允许随意改变,数量不超过三片;平衡块和垫片是受力件,所以须严格控制其材质和硬度;定期检查研配平衡块与凹模接触面接触状态,如发现离空应重新修配平衡块高度并制定严格的平衡块垫片管理规定:开班前TPM模具点检,不允许有螺栓松动、垫片丢失、平衡块丢失等现象,见图5。

图5 平衡块失效往往会导致局部开裂起皱

3.2 压料面拉毛的影响与控制

模具拉毛会将零件表面拉伤,坯料流动阻力增大,严重的导致零件开裂。模具压料面拉毛与模具材质、表面硬度、表面光洁度,研配率以及拉伸零件材质、厚度、拉伸深度等有直接关系。故生产中出现压料面拉毛时可以抛光模具拉毛表面或涂拉伸油,但影响生产效率及零件表面质量。长期解决办法主要是从模具材质、表面硬度、表面光洁度等方面着手,如TD 处理或镀铬等。

3.3 模具维修的影响与控制

模具紧急问题临时维修或长期使用后定期大修,有可能是模具的压料面、拉延筋、凹模圆角等工作表面修补,或其它部件的维修会导致模具精度有所改变,如果维修后没试压就用于批量生产容易产生开裂、起皱、缩颈等现象。故应建立模具维修流程规范,明确何种情况维修后,生产必须上机调试试压,然后检查是否有开裂、起皱、缩颈等现象,形成模具问题闭环。

3.4 毛坯定位块的影响与控制

毛坯定位块的作用是固定板料毛坯位置。对于一些对开裂、起皱敏感的零件,如果由于缺少定位或定位松动,导致毛坯放在不正确的位置,坯料的进料阻力改变,容易产生开裂、起皱、缩颈等现象。故应在生产前检查毛坯定位块螺栓是否有松动;如采用四周定位,不允许操作工图取、放料方便拆掉一些定位块。

4 冲压板材

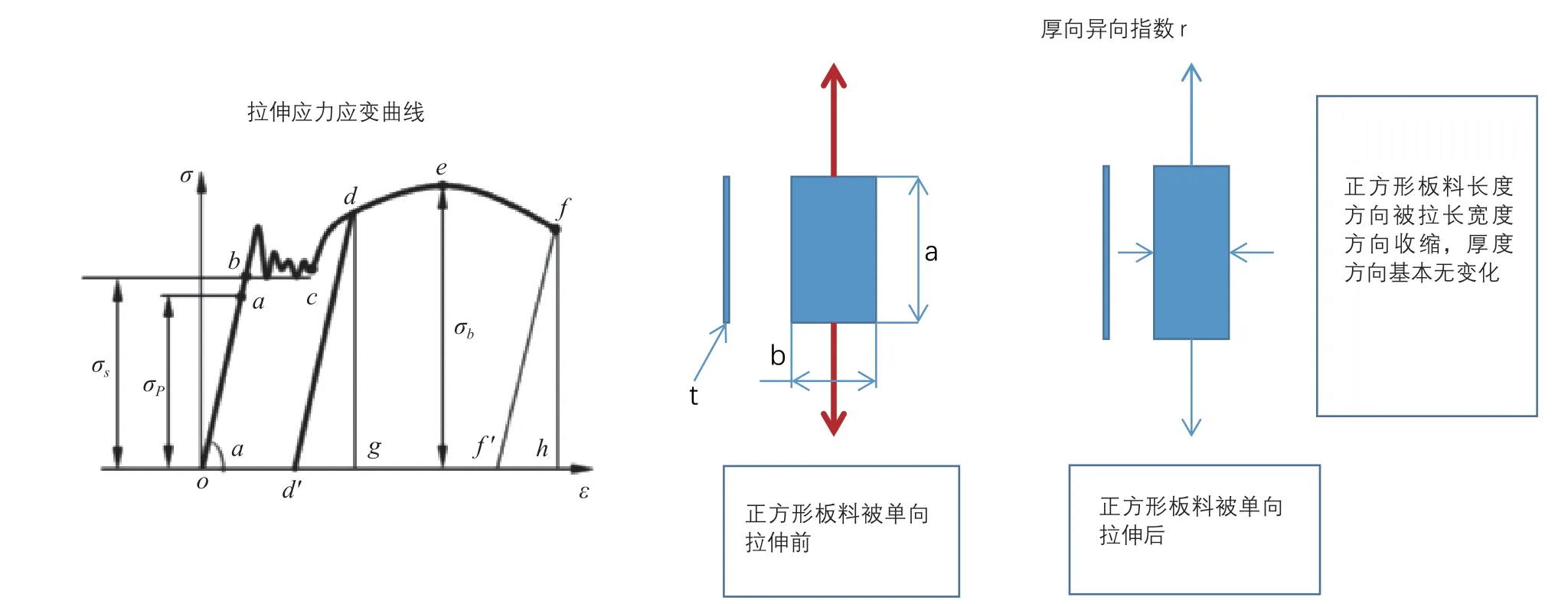

4.1 材料性能波动的影响与控制

一是材料性能指标在正常范围内波动较大,如屈服强度。不同钢厂板料质量差异较大。控制方法主要是防止用错材料牌号、更换厂家导致的材料性能的波动、来料厚度检查,并建立对材料敏感易开裂零件的清单并标识,见图6。

图6

4.2 毛坯尺寸变化的影响与控制

毛坯尺寸变化会改变压边力的大小。产生原因主要是下料机的精度及料头料尾等,控制方面主要是防止下料尺寸异常波动,做好下料尺寸首末检查,不符合尺寸要求的料头料尾隔离标识。

5 结语

对于生产过程中冲压拉伸开裂、起皱的原因分析存在一定的困难,如问题逃逸到后工序或主机厂被发现,此时模具已合模下线入库,由于影响因素众多,再现试压生产安排困难,所以往往找不到真正原因,本文从多维度对设备、模具及材料导致的开裂、起皱的影响因素与控制方法做了全面剖析,可以对生产控制加以指导,同时要做好经验教训积累,对后续项目开发也会起到一定的借鉴作用。