基于汽车发动机的挠性飞轮设计及其试验研究

2022-08-09陈楠马东元黄旭许伟利张伟

陈楠 马东元 黄旭 许伟利 张伟

中国北方发动机研究所 天津市 300400

研制和生产高精度、高性能的汽车配件,是我国汽车工业走自主研发道路的基础。受到工作特性的影响,挠性飞轮必须具有较强刚度、强度,以及稳定性和耐疲劳性。在设计阶段,要求挠性飞轮的各项指标必须满足要求,才能保证生产出来的产品顺利通过质量检验。建立挠性飞轮的数学模型,并利用Ansys 软件对该模型进行有限元计算分析,在此基础上开展相应的试验,进一步验证挠性飞轮试件的轴向刚度值、抗疲劳能力等是否满足使用标准,从源头上杜绝试件质量缺陷,为挠性飞轮的批量化生产提供帮助。

1 挠性飞轮设计的关键指标

1.1 性能指标

挠性飞轮设计制造中要关注的性能指标有:(1)动力总成从0 增加至1.2×104rpm,在该转速下维持2min,检查并确认表面无变形、裂纹等情况;(2)在焊点施加不低于50kN 的力,检查表面不出现裂纹;(3)选择曲轴连接中心孔为基准,开展动平衡试验,剩余不平衡量控制在10g·cm 以内;(4)分别在变矩器和曲轴的外侧,向内提供一个频率为14-16Hz、大小为6000N 的轴向力,进行400 万次循环,检查挠性飞轮表面无裂纹,变矩器和曲轴的相对轴向位移不超过0.8mm。(5)淬火后使用磁力探伤方法,没有裂纹。

1.2 技术指标

挠性飞轮设计制造中要关注的技术指标有:(1)在满功率运行时,启动齿圈外圆跳动不得超过0.5mm,盘体平行度不得超过0.4mm,盘面与曲轴贴合面之间保持平行,最大误差不得超过0.2mm;(2)可靠性试验中,挠性飞轮的磨损量、性能下降率等应符合技术要求。盘体各圆角之间无毛刺、棱角,保证光滑过渡;(3)超速试验中,使挠性飞轮转速高于1.2×104rpm,持续转动2min,试验结束后无裂纹、变形情况;(4)扭矩疲劳试验中,分别在驱动盘的变矩器和曲轴外侧提供一个频率为14-16Hz、扭矩为1500Nm 的荷载,循环400 万次,试验结束后无裂纹、变形情况。

2 挠性飞轮总成有限元计算分析

2.1 疲劳分析

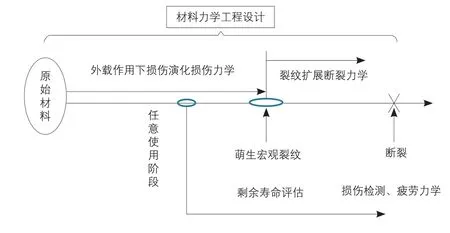

挠性飞轮在工作一定时间后,因为受到振动、轴向力和循环载荷等多种因素的影响,导致材料的力学性能下降,并发生破坏的情况,这种现象即为零件疲劳。随着使用年限的增加,原始材料首先萌生宏观裂纹,并且裂纹会不断的发育。期间可通过损伤检测(如超声波探伤、磁粉探伤等)技术直观地了解裂纹的分布、尺寸等信息。如果未采取有效的措施,裂纹发育到一定程度后,会出现零件断裂的现象。零件疲劳的发展过程如图1 所示。

图1 零件疲劳的发展过程及其研究方法

另外,零件材料的类型也是疲劳分析中必须要关注的因素之一,例如,某挠性飞轮的盘体腹板材料为QSsE460、齿圈材料为45钢,则根据材料的疲劳特性参数,挠性飞轮的疲劳极限分别为:(1)对称弯曲疲劳极限为210-340MPa;(2)对称拉亚疲劳极限170-400MPa;(3)扭转剪切疲劳极限120-200MPa。

2.2 刚度分析

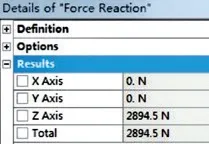

在挠性飞轮强度达标的前提下,刚度应尽可能的小,这样才能保证挠性飞轮在受到轴向扭转力、轴向攒动力的作用后,不会发生明显的轴向位移,维持稳定运行。刚度分析分为2 个步骤:首先是增加一个螺栓预紧力,大小为30kN,该力的作用点为螺栓光杆面上的任意一点。按照分步加载的方式,第一次加载至10kN,第二次为24kN,第三次为30kN。加载完成后,再进行第二步,在盘体腹板和液力变矩器的连接位置,增加一个锁紧装置,提供约束力。通过外部约束使轴向位移0.5mm。此时挠性飞轮会产生一个反作用力,测量反力结果如图2 所示。

图2 刚度分析结果

结合图2 数据,在根据反力(2894.5N)与施加位移(0.5mm)的比值关系,能够求出总成刚度值,则该挠性飞轮的总成刚度为5789N/mm。

3 挠性飞轮力学性能的试验探究

通过有限元计算分析,对设计指标进行优化,最终可以得到各项指标均满足要求的挠性飞轮模型。参照该模型,选择相应的材料制作试件,然后在实验室环境下进行力学性能试验,进一步验证挠性飞轮试件的各项性能。试验项目包括刚度试验、超速试验、动平衡试验、齿疲劳试验等。本文选择齿疲劳试验和刚度试验展开简要分析。

3.1 齿圈齿疲劳试验

齿圈是一类传动零件,为保证传动效率需要齿圈上的每个单齿都要满足强度要求,避免因为齿疲劳出现打滑、传动失效等问题。开展齿疲劳试验,提供3500kN 的启动力,如果齿圈经过400 万次冲击后,每个单齿经过磁粉探伤后显示均不存在裂纹,即为合格。齿疲劳试验在啮合试验机上进行,试验流程如下:(1)试验开始前检查电源情况和设备连接情况,确认无误后启动电机。操作试验台将试验齿圈与驱动盘样件齿圈对准、啮合。调节试验台一侧的“压紧”旋钮,将试件固定后,在控制电脑上设定试验参数,如轴心距120mm、分度圆直径26mm、负载3500kN等。参数设置完毕后,开始进行疲劳试验。调节压力旋钮,使压力维持在8.5-10.0MPa之间,冲击次数达到400 万次后,试验结束。关闭电源,将试验数据导入到电脑上。在齿圈上随机选择5 个不相邻的单齿,采用磁粉探伤技术检查确定均不存在裂纹,该则挠性飞轮试件的抗疲劳性能合格。

3.2 刚度试验

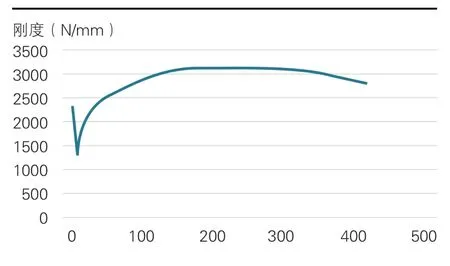

开始刚度试验前,使用标准砝码校准测力仪。进行预试验,让试验机从0 开始加压,达到最大试验力。观察测力仪所测数据与试验机的标准数据是否一致。连续进行3 次,若3 次数据均一致,说明试验机工况良好,可进行刚度试验。完成仪器调校后,选择1个挠性飞轮试件,将其放置到试验机的操作台上并使用夹具固定。从0 开始加压,逐渐加到420kN,测力仪记录不同加载压力下试件的刚度数据。试验完毕后,整理数据绘制“压力-刚度”变化曲线,如图3 所示。

图3 不同加载压力下挠性飞轮试件刚度变化曲线

结合图3 可知,当加载压力为20kN 时,试件刚度最小,为1300N/mm,随着加载压力逐步增加,试件刚度也呈现出上升趋势,在加载压力为150kN 时,刚度达到最大值,为3200N/mm。之后继续加压,试件刚度保持不变,在加载压力超过300kN 时,刚度出现下降趋势。

4 结语

挠性飞轮作为汽车发动机上的关键部件之一,其性能、工况将会对发动机质量产生直接影响。在挠性飞轮设计时,重点关注其刚度、强度、稳定性、抗疲劳性等性能指标,确保满足发动机启动运行的需要。除了通过有限元分析软件进行建模、分析外,还要将制作出的试件进行反复试验,确保各项参数达标之后,再进行批量化生产,从而降低残次品率,为提高发动机性能和促进自主汽车工业发展奠定基础。