电子雷管在岩巷爆破中掏槽孔微差时间试验研究及数值模拟

2022-08-08李洪伟黄昕旭吴立辉杨赛群管月强吴延梦

李洪伟 黄昕旭 吴立辉 杨赛群 管月强 吴延梦

(安徽理工大学化学工程学院,安徽 淮南 232000)

目前,电子雷管在岩巷掘进爆破现场已大范围推广使用,但仍沿用非电导爆管雷管的爆破设计,未能充分发挥电子雷管高延期精度、可任意设置起爆时间的优点[1-3]。因此,为提高岩巷掘进爆破效率,需要解决基于电子雷管条件下的岩巷掘进爆破理论技术与工程实际不匹配的问题。

目前对岩巷掘进爆破已有较多研究,MOHAMMADI等[4]通过流固耦合的数值模拟计算方法,对炸药在岩石内部爆炸生成的气体与岩石之间的耦合作用关系进行了数值模拟,得出爆后岩石在爆生气体作用下的运动规律;HUANG等[5]通过现场试验,研究了直眼掏槽爆破同时起爆和延时起爆之间爆破振动波形和频率的差异,进一步分析了不同延期起爆时间对爆破振动的影响;XIE等[6]通过数值模拟对表征岩石破碎状态的RHT方程的相关参数进行了研究,在此基础上运用RHT模型对不同侧压力系数下的掏槽槽腔损伤差异进行了讨论;黄宝龙[7]、单仁亮等[8]通过模型试验对准直眼掏槽爆破的掏槽孔孔口间距、炮孔排距、掏槽孔倾角等因素对掏槽爆破效果的影响进行研究,认为掏槽孔倾角对准直眼掏槽爆破影响最大;国志雨[9]通过模型试验和数值模拟相结合的方法,分析了四角九孔、双空孔菱形、复式桶型3种直眼掏槽方式的优缺点,为岩巷掘进最佳掏槽方式选取提供了依据。

上述研究多是从改变炸药性能、掏槽方式、掏槽孔网参数等角度出发,对掏槽爆破破岩机理进行分析。由于非电导爆管雷管延期时间固定、延期精度差的限制,使得对掏槽孔与辅助孔之间合理延期时间的研究有待进一步深入[10-12]。本研究根据电子雷管高延期精度、可任意设置起爆时间的特点,对直眼掏槽爆破掏槽孔与辅助孔之间最佳延期时间的选择进行研究,并分析延期时间对掏槽爆破的影响机理,为岩巷爆破现场延期时间设定提供参考。

1 试验方案

1.1 模型构建

试验模型为半径400 mm、高350 mm的圆柱体水泥砂浆试块,按水泥∶河沙∶水=1∶3∶0.7的质量配比制作,试块的力学参数取值见表1。

表1 水泥砂浆试块相关参数Table 1 Relevant parameters of cement mortar test block

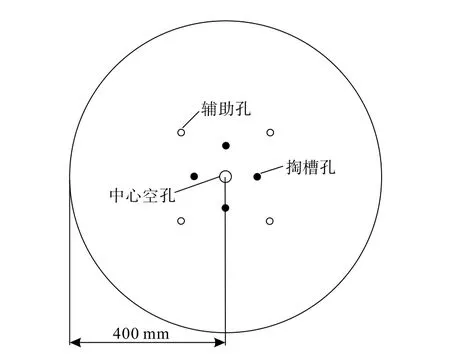

选择复式桶型掏槽布孔,中心空孔直径为2 cm,掏槽孔与空孔中心间距为5 cm,辅助孔与空孔间距为10 cm,炮孔直径为1.2 cm,炮孔深度为13 cm,使用502胶水和沙子进行堵塞,堵塞长度为5 cm,如图1所示。单孔装药量为一发电子雷管+0.6 g RDX。

图1 模型试验炮孔布置Fig.1 Layout of the blasting holes of model test

1.2 试验方案

为分析直眼掏槽爆破掏槽孔与辅助孔间延期时间对掏槽爆破效果的影响,试验变量设定为掏槽孔与辅助孔间延期时间。根据工程实际经验和相关理论公式[12],计算出模型试验掏槽孔与辅助孔间的最佳延期时间为1.5 ms左右,在此基础上设计了4组试验方案,见表2。

表2 模型试验方案Table 2 Schemes of model test

2 结果与讨论

2.1 高速摄影仪观测分析

试验采用Memrecam HX-3型高速摄影仪对不同延期条件下的槽腔形成过程进行拍摄,拍摄参数为:帧率10 000 f/s(试验方案M-4的拍摄帧率为8 000 f/s),分辨率为960×960。定义第一幅出现裂纹照片的前一幅照片拍摄时间为t=0 ms。

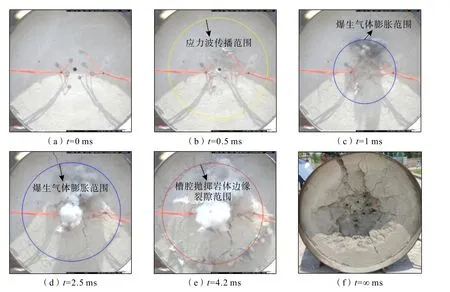

2.1.1 同时起爆(试验方案M-1)

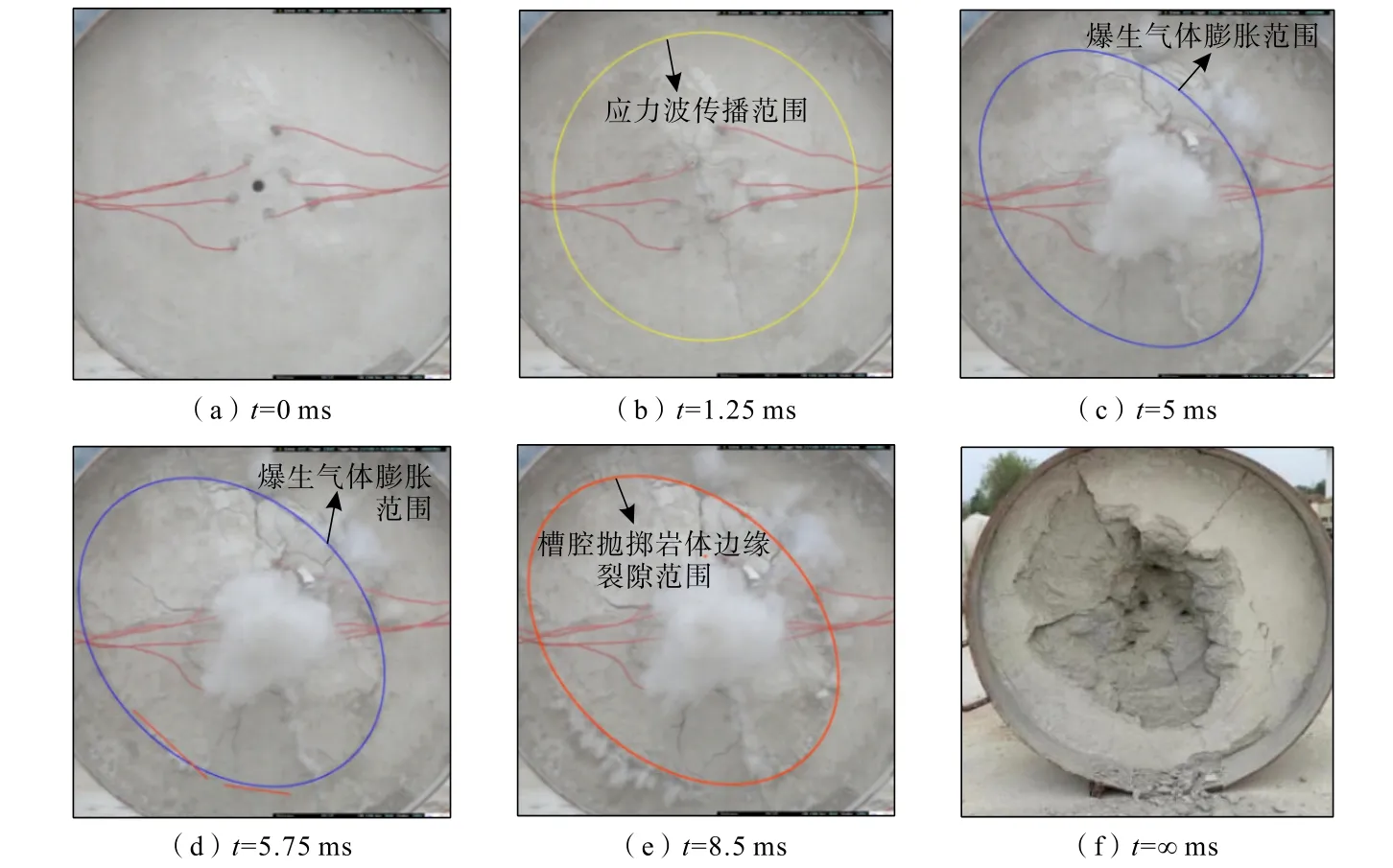

同时起爆(试验方案M-1)的掏槽槽腔形成过程如图2所示。

由图2可知:t=0.5 ms时,槽腔岩体在爆炸冲击波压缩下向中间空孔移动,中间空孔略有缩小;模型表面在爆炸应力波压缩下产生褶皱,且范围逐渐扩大[13-16]。t=1.0 ms时,中间空孔在槽腔岩体的挤压下完全消失,以空孔为中心的模型表面在爆生气体的推动下迅速鼓起。t=2.5 ms时,因爆生气体推动而形成的鼓包边缘处产生环向裂隙,鼓包表面产生细密裂纹,且裂纹在爆生气体的楔入下迅速扩展加深,并在空孔处产生大量白色烟雾。t=4.2 ms时,槽腔抛掷岩体边缘处溢出的爆生气体速度达到最大,槽腔岩体在爆生气体的推动下完全抛掷。t=∞ ms时,产生漏斗状的掏槽槽腔。

图2 试验方案M-1的掏槽槽腔形成过程Fig.2 Formation process of cutting cavity in test scheme M-1

2.1.2 延期1 ms起爆(试验方案M-2)

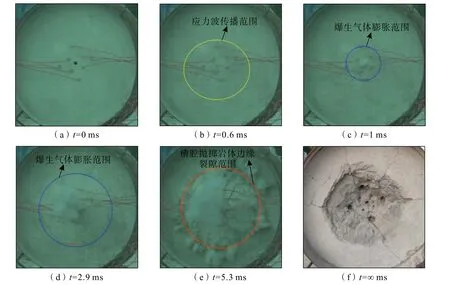

延期1 ms起爆(试验方案M-2)的掏槽槽腔形成过程如图3所示。

图3 试验方案M-2掏槽槽腔形成过程Fig.3 Formation process of cutting cavity in test scheme M-2

由图3可知:t=0.6 ms时,中间空孔在爆炸冲击波压缩下逐渐缩小,模型表面在爆炸应力波压缩下产生褶皱,呈波浪状向外扩展且范围逐渐扩大。t=1 ms时,辅助孔开始起爆,模型表面只形成范围较小的鼓包,并未为辅助孔起爆提供第2自由面,同时空孔处开始产生少量烟雾。t=2.9 ms时,以空孔为中心的模型表面在爆生气体的推动下迅速鼓起,鼓包表面产生大量细密裂纹;同时,鼓包边缘处开始产生环向裂隙并外溢少量爆生气体。t=5.3 ms时,槽腔抛掷岩体表面及边缘处溢出的爆生气体速度达到最大,槽腔岩体在爆生气体的推动下完全抛掷、破碎。t=∞ms时,产生漏斗状的掏槽槽腔。

试验方案M-2与试验方案M-1相比,槽腔抛掷岩体完全抛出时表面裂纹更多,槽腔直径更小。原因是同时起爆的最大单响药量大于延期1 ms起爆,起爆瞬间产生的爆炸冲击波和高温高压气体作用范围更大,槽腔直径也相应更大;而延期1 ms起爆时,掏槽孔与辅助孔之间的爆炸冲击波和爆生气体相互叠加,使得槽腔抛掷岩体破碎更充分、裂纹更多。

2.1.3 延期3 ms起爆(试验方案M-3)

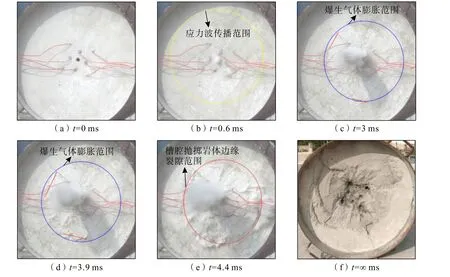

延期3 ms起爆(试验方案M-3)的掏槽槽腔形成过程如图4所示。

由图4可知;t=0.6 ms时,中间空孔在爆炸冲击波压缩下逐渐缩小;模型表面在爆炸应力波压缩下产生褶皱,呈波浪状向外扩展。t=3 ms时,辅助孔

图4 试验方案M-3掏槽槽腔形成过程Fig.4 Formation process of cutting cavity in test scheme M-3

开始起爆,此时以空孔为中心的模型表面在掏槽孔爆炸产生的爆生气体推动下鼓起,鼓包边缘处开始产生环向裂隙;同时,鼓包表面产生大量细密裂纹,并在空孔处产生大量烟雾。模型表面鼓包的形成及鼓包边缘的环形裂隙,表明掏槽孔包含的槽腔岩体向外抛掷了一段距离,这为辅助孔起爆提供了第2自由面。t=3.9 ms时,槽腔抛掷岩体边缘的环向裂隙加深、扩大,并溢出少量爆生气体;同时,鼓包表面在辅助孔爆炸产生的冲击下产生更加细密的裂纹。t=4.4 ms时,槽腔岩体完全抛离,并在抛掷岩体边缘外泄大量爆生气体;同时,抛掷体表面原本细密的裂隙在爆生气体的楔入下逐渐增大。t=∞ ms时,产生漏斗状的掏槽槽腔。

试验方案M-3与试验方案M-2相比,辅助孔起爆时,掏槽孔包含的槽腔岩体已形成明显抛掷,槽腔抛掷岩体完全抛出时表面裂纹更少,大块更多。原因是延期1 ms起爆时,掏槽孔与辅助孔间起爆延时较短,两股爆炸冲击波和爆生气体相互叠加、相互作用更加紧密,使得槽腔抛掷岩体破坏更加充分、裂隙更多。

2.1.4 延期5 ms起爆(试验方案M-4)

延期5 ms起爆(试验方案M-4)的掏槽槽腔形成过程如图5所示。

图5 试验方案M-4掏槽槽腔形成过程Fig.5 Formation process of cutting cavity in test scheme M-4

由图5可知:t=1.25 ms时,中间空孔在爆炸冲击波压缩下逐渐缩小;模型表面在爆炸应力波压缩下产生褶皱,呈波浪状向外扩展且范围逐渐变大。t=5 ms时,辅助孔开始起爆,此时由掏槽孔起爆引起的槽腔抛掷岩体右上部产生明显的环形裂隙,环形裂隙边缘第1次溢出大量爆生气体,推动槽腔岩体进一步向外抛掷。t=5.75 ms时,槽腔岩体进一步向外抛掷,抛掷岩体左下部在爆生气体的推动下进一步产生环向裂纹;同时,抛掷岩体表面裂纹进一步扩展加深,原先较大块抛掷岩体进一步分裂成若干小块。t=8.5 ms时,槽腔岩体完全抛掷,抛掷岩体的环形裂纹边缘再次逸散大量爆生气体,槽腔岩体进一步分裂。t=∞ ms时,产生漏斗状的掏槽槽腔。

试验方案M-4与试验方案M-3相比,辅助孔起爆时,掏槽孔包含的槽腔岩体抛掷距离更远,槽腔抛掷岩体完全抛出时表面裂纹进一步减少,大块进一步增多。原因是辅助孔与掏槽孔间延期时间较大,辅助孔和掏槽孔起爆产生爆炸冲击、爆生气体未能有效衔接,形成裸露爆破。

2.2 试验结果分析

对试验结束后的槽腔体积、槽腔深度及碎岩块度进行测量,并将爆后直径大于53 mm的碎岩定为大块度碎岩。其中,爆后槽腔体积、槽腔深度等数据,见表3。

表3 爆后槽腔参数及炮孔利用率Table 3 Cavity parameters and hole utilization rate after blasting

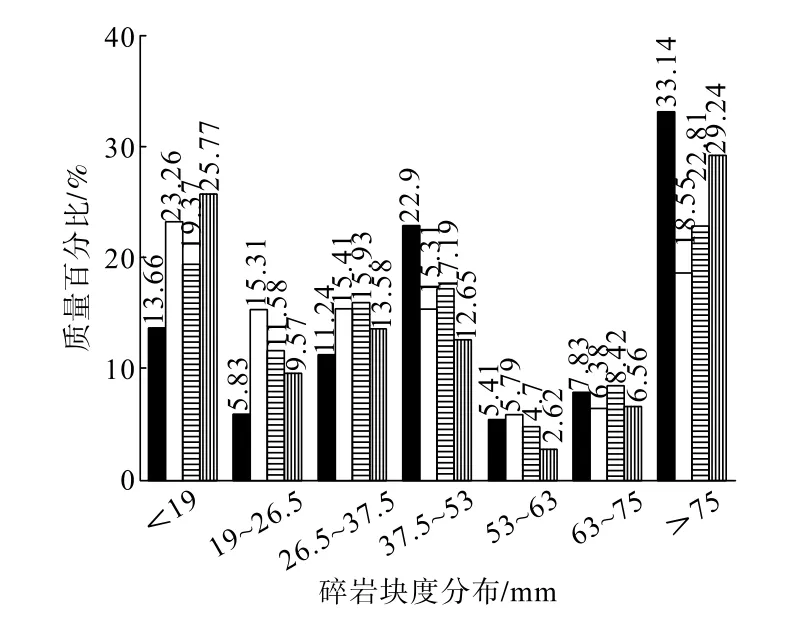

为了更加直观地分析不同延期条件下掏槽爆破碎岩块度分布情况,根据试验爆后块度筛分结果绘制了碎岩块度分布直方图,如图6所示。

图6 碎岩块度分布直方图Fig.6 Histogram of fragmentation distribution

由表3和图6可知:从槽腔体积角度看,延期1 ms起爆时最小,延期3 ms起爆时最大,同时起爆大于延期1 ms起爆;从槽腔深度角度看,延期1 ms起爆时最大,炮孔利用率最高,延期3 ms起爆次之,同时起爆最小;从碎岩块度的角度看,同时起爆大块率最高,延期1 ms起爆最小。根据高速摄影仪的拍摄结果可知:同时起爆炸药集中在炮孔中下部,可视为集中药包起爆,封堵段易形成大块;同时起爆最大单响药量大于延期起爆,起爆瞬间产生的爆炸冲击波、高温高压气体作用范围更大,所以同时起爆槽腔体积、槽腔块度大于延期1 ms起爆。延期1 ms起爆时,掏槽孔未能为辅助孔起爆提供第2自由面,辅助孔起爆受槽腔岩体的夹制作用,形成的槽腔体积较小,但掏槽孔与辅助孔间爆炸冲击波与爆生气体相互叠加,使得槽腔底部岩体的破碎、抛掷岩体间的摩擦、碰撞更加充分。因此,延期1 ms起爆炮孔利用率最高、大块率最低。延期3 ms起爆时,掏槽孔起爆后为辅助孔起爆提供了新自由面,降低了辅助孔起爆所受到的夹制作用,提高了槽腔体积和炮孔利用率,且掏槽孔与辅助孔之间的爆炸能量的相互作用也较为紧密,使得槽腔抛掷岩体大块率较低。延期5 ms起爆时,掏槽孔起爆后虽然为辅助孔起爆提供了新自由面,但掏槽孔与辅助孔爆炸冲击波和爆生气体相互作用大大降低,辅助孔的爆破能量未能充分利用,导致槽腔体积、炮眼利用率均低于延期3 ms起爆,大块率也有所上升。因此,延期时间为1~3 ms可取得较为理想的掏槽效果。

3 数值模拟分析

3.1 模型构建

为了便于观察分析,节省计算时间,建立了2D模型,模型包含岩石、炸药、空气3种介质。其中,岩石介质在爆炸时会产生较大变形甚至破坏断裂,根据这种特点在数值模拟中采用流固耦合的ALE算法[17-18],岩石为Lagrange算法,炸药和空气设置为Euler算法。建模尺寸为半径400 cm的1/4圆,中心空孔直径为100 mm,掏槽孔与空孔中心间距为50 cm,辅助孔与空孔中心间距为100 cm,各炮孔直径均为42 mm,模型边界设置为无反射自由边界,采用cm-g-μs单位制。岩石单元类型选择SOLID164,划分单元117 685个,节点236 756个,单元最小尺寸为边长1 cm的等边菱形。建模结果如图7所示。

图7 数值模型及观测单元选取Fig.7 Numerical model and selection of observation units

3.2 模型参数及状态方程选取

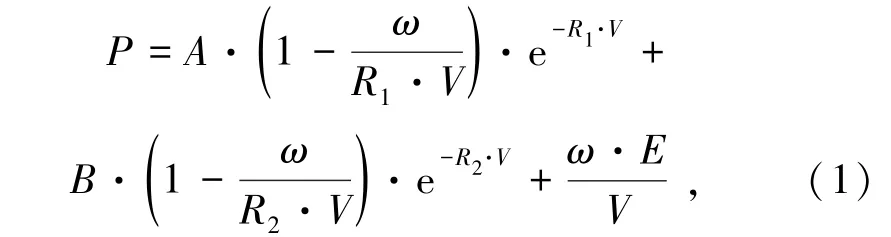

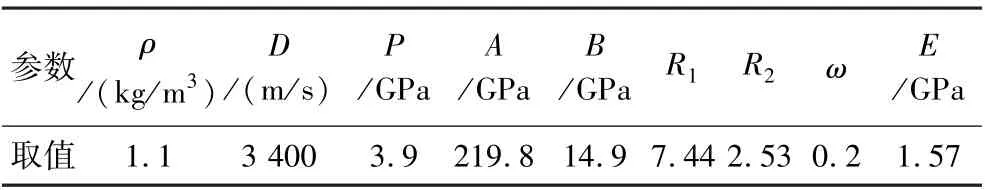

选用*MAT_HIGH_EXPLOSIVE_BURN材料模型及JWL状态方程[19]来定义和描述炸药爆轰,公式为

式中,P为爆轰压力,GPa;V为爆轰产物相对体积;E为初始比内能,GPa;A、B为表征压力的参数,GPa;R1、R2为无量纲常数;ω表示压力与内能的变化比。

2号岩石乳化炸药的相关参数取值见表4。

表4 2号岩石乳化炸药相关参数[20]Table 4 Related parameters of no.2 rock emusion explosive

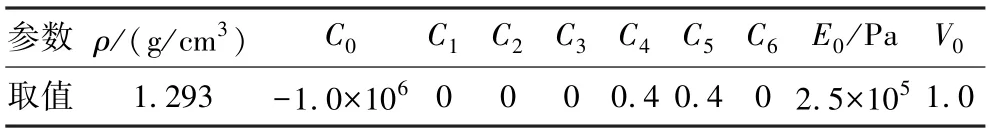

空气采用MAT_NULL模型及EOS_LINEAR_POLYNOMIAL状态方程进行描述,其线性多项式状态方程为

式中,P为爆轰压力,MPa;E0为单位体积内能,MPa;μ为动力黏性系数;ρ为当前流体密度,g/cm3;ρ0为初始流体密度,g/cm3;C0~C6为与材料性质相关的参数。空气相关参数取值见表5。

表5 空气相关参数[21]Table 5 Relevant parameters of air materials

岩石选用*MAT_PLASTIC_KINEMATIC材料模型,该模型中应变率用Cowper-Symonds模型表示,采用与应变率有关的函数表示屈服应力[22]:

式中,σy为岩石屈服应力,MPa;σ0为岩石初始屈服应力,MPa;为应变率,s-1;C和P'为应变率参数,无量纲;ε为岩石有效塑性应变;β为硬化参数,0≤β≤1;Ep为岩石塑性硬化模量,GPa。Ep可采用下式进行计算:

式中,Etan为切线模量,MPa;E'为弹性模量,MPa。

岩石材料选择花岗岩,花岗岩的相关参数取值见表6。

表6 岩石材料参数[23]Table 6 Rock material parameters

同时,添加*MAT_ADD_EROSION失效准则,对岩石失效单元进行删除,以便形成爆破裂纹扩展过程,设置失效时的最小拉应力(Pmin)为25 MPa。

3.3 数值模拟结果及分析

通过后处理软件LS-PREPOST对数值模拟结果进行观测,由于篇幅有限,仅对爆后裂纹扩展结果和瞬时速度的传播规律进行分析。

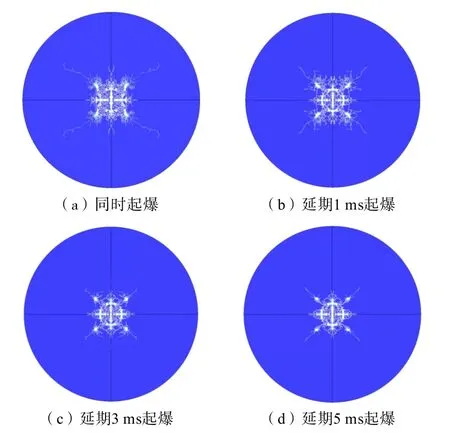

3.3.1 裂纹扩展结果

延期1、3、5 ms起爆时,由掏槽孔起爆引起的槽腔破碎过程、原因及结果基本相同,且掏槽孔起爆1 ms后槽腔破碎范围不再变化。由数值模拟得到的裂纹扩展结果(图8)可知:同时起爆与延时起爆相比,相邻掏槽孔与辅助孔间的岩体介质破碎更加充分;同时起爆相邻辅助孔间未形成明显的贯穿裂纹,而延期起爆相邻辅助孔间形成了明显贯穿裂纹。延期1 ms起爆,辅助孔裂隙圈范围最大;随着延期时间的增大,辅助孔起爆产生的裂隙圈范围越来越小。

图8 数值模拟裂纹扩展结果Fig.8 Crack propagation results by numerical simulation

3.3.2 瞬时速度传播规律分析

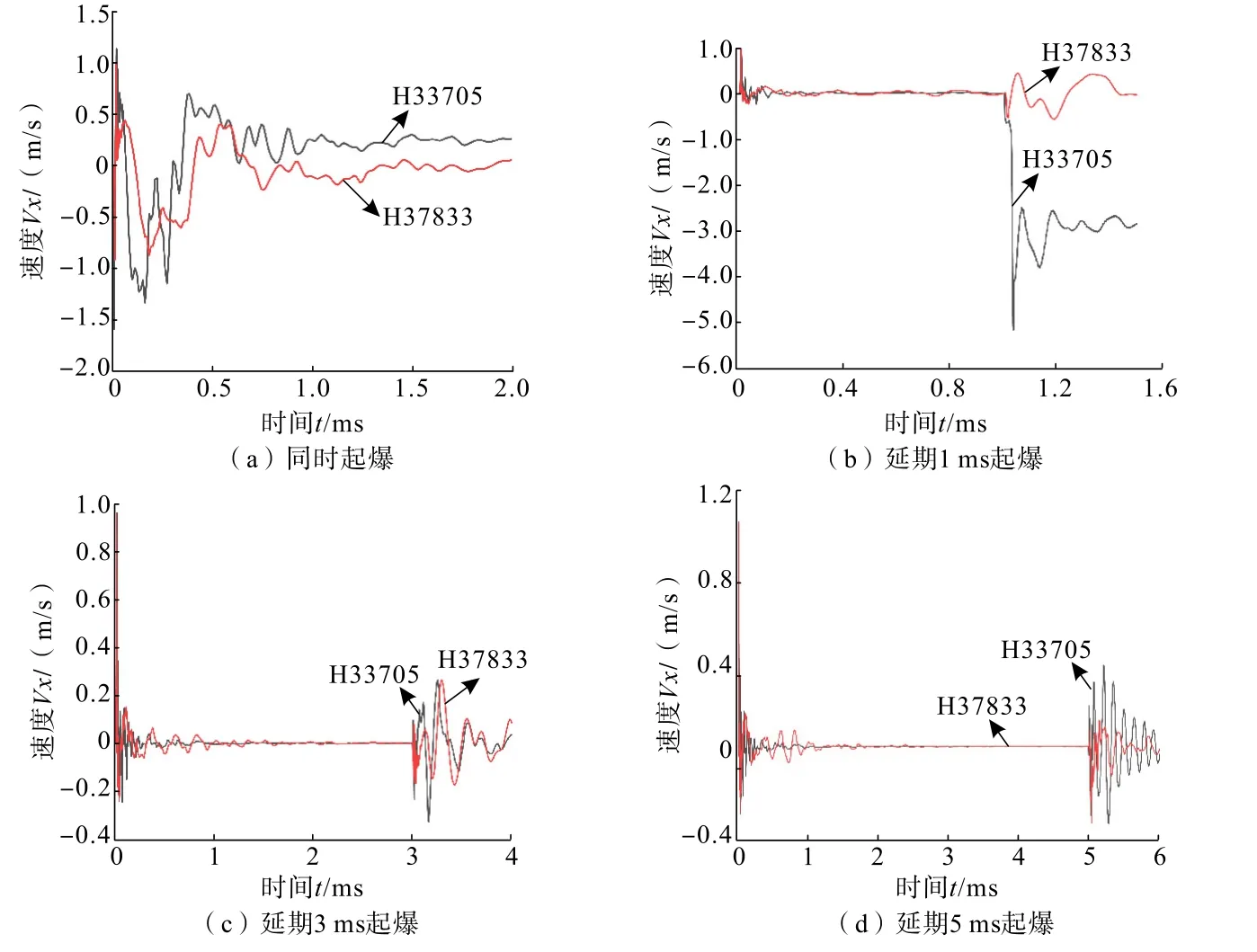

为了详细分析不同延期条件下辅助孔起爆时对槽腔内岩体的破坏作用,通过后处理软件LS-PRE POST选取位于辅助孔与空孔之间的单元H33705、H37833(图7(b))观测瞬时速度,讨论不同延期时间对掏槽爆破的影响。本研究选择单元H33705、H37833瞬时速度峰值时,选取各曲线第一个正(负)峰值,而非各曲线最大(小)峰值,所获得的单元瞬时速度与时间的关系曲线如图9所示。

图9 所选单元的瞬时速度—时间关系曲线Fig.9 Relation curves of the instantaneous velocity and time of the selected units

对所观测单元的两段速度峰值及其时间数据进行汇总,结果见表7。

表7 观测单元速度峰值Table 7 Peak velocity of the monitoring units

根据观测单元所在位置,可知每个观测单元的两段速度峰值分别由掏槽孔和辅助孔起爆引起。掏槽孔起爆使观测单元产生的瞬时速度为正,辅助孔起爆使观测单元产生的瞬时速度为负。由表7可知:不同延期时间下,掏槽孔起爆后对模型质点瞬时速度的影响差异较小;辅助孔起爆对模型质点瞬时速度的影响中,延期1 ms起爆质点瞬时运动速度最大,同时起爆次之,延期3 ms与5 ms最小(二者数值差异不大)。与同时起爆相比,延期起爆辅助孔所受夹制作用更小,但延期时间过长后,掏槽孔与辅助孔之间爆炸能量相互作用降低,不利于提高槽腔破坏效果。根据延期1、3、5 ms起爆单元的瞬时运动曲线可知:掏槽孔起爆1 ms内单元H33705和单元H37833仍受爆炸应力波的影响往复运动,掏槽孔起爆超过1 ms后曲线完全趋于平缓,所以辅助孔延期1 ms起爆与掏槽孔间爆炸能量相互叠加作用最紧密,爆后效果最好。

4 结 论

(1)利用电子雷管高延期精度的优点设计模型试验,得到了较为精准的孔间最佳延期时间范围。研究发现:当掏槽孔与辅助孔间的延期时间为1~3 ms时,掏槽孔与辅助孔间的爆炸能量相互作用最紧密,并为辅助孔起爆提供了新自由面,降低了辅助孔起爆受到的夹制作用。

(2)通过对直眼掏槽爆破过程进行数值模拟,再现了不同孔间延期时间下的槽腔裂纹扩展与应力波传播过程,验证了最佳延期时间。掏槽孔起爆超过1 ms后对槽腔岩体的影响逐渐消失,并且随着孔间延期时间的增大,辅助孔起爆产生的应力波波后负压区范围逐渐减小,导致破碎圈范围也逐渐减小。

(3)由于试验模型尺寸较小,边界效应对试验结果有一定的影响,后续将增大试验模型尺寸和添加试验模型围压设施,模拟岩巷爆破现场条件,进一步开展电子雷管延期时间优化设置的研究。