吉林油田泉头组抗钻特性与钻头适应性评价

2022-08-06张立春王昶皓李传均李士斌

张立春,王昶皓,李传均,青 川,李士斌

(1.中国石油吉林油田公司钻井工艺研究院,吉林松原 138000;2.东北石油大学,黑龙江大庆 163318)

2019年,在吉林油田开展了钻头优选与个性化设计,现场试验中发现,让70区块南部泉头组含钙高、硬脆性复杂地层中钻头吃入地层困难,单只钻头进尺仅362 m,机械钻速为3.8 m/h。通过钻头个性化设计来提高钻头的攻击性,复合片数量为32片-27片-23片,复合片切削角度为21°-18°-15°,提速效果不明显,严重影响产能建设开发进程。

对让70区块地层的矿物组分、硬度及塑性系数、PDC钻头和牙轮钻头可钻性进行测试,建立全井段抗钻特性分布剖面[1-3]。对钻头使用情况进行标准化处理,形成钻头数据库[4],再利用虚拟强度指数法对钻头使用情况进行排序[5-7],优化得到泉头组推荐钻头及钻进参数。

1 岩石抗钻特性测试

实验岩心主要取自乾125-10、乾130-23等井,取心井段深度为2 365.51~2 473.22 m,岩心覆盖较全面。

1.1 岩心矿物组分分析

采用X射线衍射分析技术(XRD)测试让70区块南部泉头组岩心矿物组分,根据矿物衍射图谱,测定岩样的矿物组成及其含量。实验参照中华人民共和国石油天然气行业标准:沉积岩中黏土矿物和常见非黏土矿物X射线衍射分析方法(SY/T 5163-2018)[8]。对数据进行统计分析,得到研究区块矿物组分分析结果如图1。

由图1可知,研究区块泉头组地层岩石中石英含量很高,普遍为40%~50%。此外,斜长石、方解石和白云石的含量也较高,这些都是高含钙矿物,颗粒硬度高,导致岩石的研磨性变强[9-10]。白云石和方解石属于碳酸盐矿物,现场测试中上返岩块遇冷,稀盐酸慢慢出泡就是这两种造岩矿物产生的。由此可见,由于岩石主要的造岩矿物都有硬度高、性质脆等特点,矿物颗粒本身难以被钻头破碎,当井底岩屑不能被及时清理时,破碎的颗粒将对钻头产生严重的磨损,导致钻头破岩效率下降。

图1 泉头组岩石矿物组分分析结果

1.2 硬度与塑性系数测试

岩石的硬度和塑性系数测试参照史立涅尔硬度测定原理。将两端平整岩样放入硬度仪,由一定形状的压头压入并破碎岩石,用载荷除以表面积的数值表示岩样的硬度值[11]。这是石油勘探等行业最常用的岩石硬度与塑性系数测试方法。实验过程中,多次发生压头崩齿现象(图2)。这说明岩石内硬质矿物含量高,局部压入硬度过大,导致硬质合金压头不能压入岩石而导致损坏。部分实验结果见表1。

表1 岩石硬度及塑性系数测试结果

图2 实验压头崩齿

泉头组地层岩石硬度变异系数较大,说明硬度具有很强的非均质性和各向异性,其硬度最大达到2 188.36 MPa,普遍表现为中硬地层。部分岩石达到7级硬地层。塑性系数同样差异较大,主要为1.09~1.80,无围压条件下普遍为低塑性,部分岩石表现出较强的脆性,实验时直接脆性断裂。地层岩石软硬交错、中硬岩石多且非均质性较强,是影响机械钻速的重要原因之一[12-13]。

1.3 岩石可钻性测试

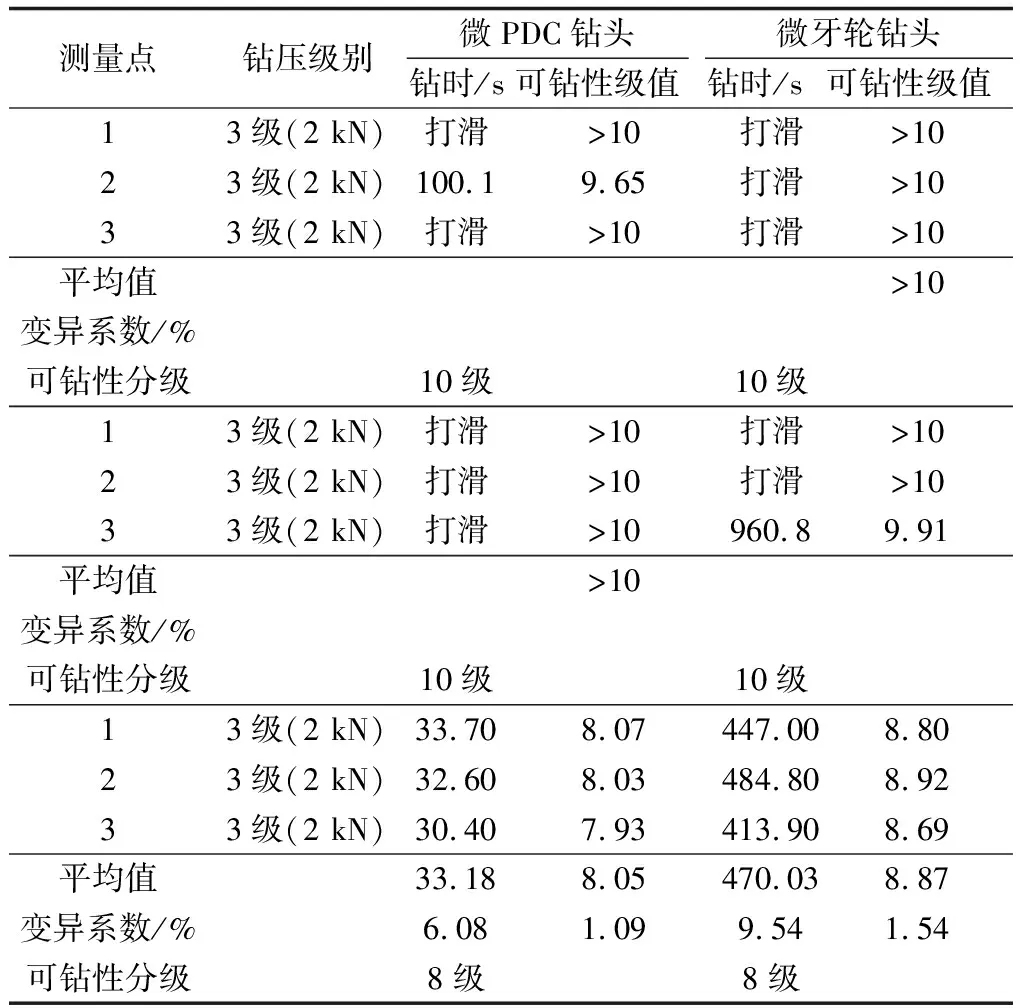

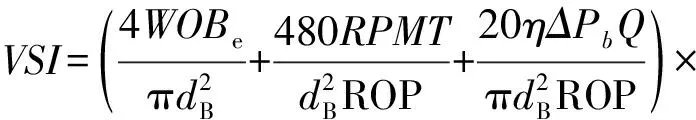

利用微钻速实验法,通过室内PDC、牙轮微钻头实验测定地层可钻性级值。实验参照中华人民共和国国家标准:石油天然气钻井工程岩石可钻性测定与分级(SY/T5426-2016)。求得可钻性级值后,再查岩石可钻性分级标准对照表[14],进行定级。部分岩石可钻性实验结果如表2所示。

表2 让70区块岩石可钻性测试结果

PDC钻头代表纯剪切破岩方式。上述实验结果表明,PDC钻头可钻性级值主要集中在8级和10级,属于难钻地层,并伴随着软硬交错。多数岩心出现打滑现象,说明岩石硬度高,低钻压切削齿不能有效吃入地层,使岩石不能产生大体积剪切破碎。

牙轮钻头代表纯压入破岩方式,可钻性级值主要为7~10级,部分岩心可钻性超过了10级,表现为打滑。这说明牙轮钻头牙齿压入岩石的能力较差,也证明了岩石的硬度高。

综合PDC钻头和牙轮钻头可钻性结果可知,该地区岩石完整致密、颗粒细密、硬度高,PDC钻头钻进中不能以剪切方式产生体积破碎,而只能以表面破碎方式或疲劳破碎方式来克取岩石,破岩效率极低[15]。

2 井段抗钻特性参数剖面描述

地层抗钻特性是确定钻井方式、选择破岩工具、预测机械钻速、优选钻井参数的主要依据。从地层抗钻特性入手,利用岩石的可钻性等抗钻特性参数进行测定,运用数理统计方法,建立地层抗钻特性参数与测井资料的相关性模型[16]。通过对泉头组岩心抗钻特性参数抽样测定,并借助现有的钻井资料,研究了硬度、可钻性参数沿纵向的分布规律。

2.1 测井数据与地层岩石抗钻特性

声波速度和地层密度是影响岩石弹性参数和岩石强度的重要参数,可以导出岩石泊松比、弹性模量等表征岩石强度性能的参数,而反映地层易钻程度和机械破碎性能的主要地层特征参数与岩石强度性能参数密切相关[17]。因此,从常规测井资料中得到的声波速度、地层密度必然和岩石抗钻特性有着内在联系。

为了建立岩石抗钻特性与测井资料相关解释模型,单因素相关性分析同样采用线性函数、幂函数、指数函数、倒指数函数和对数函数作为回归模型,在回归模型的基础上,选用回归系数为实验数据处理分析结果及其拟合优度值高低的判断标准进行预测模式的选定。由此得到了泉头组岩石硬度与纵波时差的关系模型为:

H=11 323 exp(-0.009Δtp)

(1)

式中:H为岩石的硬度,MPa;Δtp为岩石纵波时差,μs/m。

研究区地层可钻性测试结果大部分都大于10级,因此不方便直接与纵波时差进行拟合。声波时差大的岩石,钻速明显高于声波时差小的岩石,说明可钻性级值明显小于声波时差小的岩石。上述实验结果和大量现场实际测井资料、钻井资料都清楚地表明,岩石声波时差与岩石可钻性具有很好的相关性[18]。由此,通过大量的实际测井资料和钻井资料的统计分析建立了岩石声波时差与岩石可钻性的统计关系模型。式(2)为目前广泛使用的基于声波时差的岩石可钻性预测模型。

(2)

式中:Kd为岩石可钻性级值;a、b为线性回归系数。

2.2 岩石抗钻特性剖面的建立

将基于测井解释的抗钻特性参数预测模型和实钻测井数据相结合,利用室内实验结果对参数进行校正,得到了让70区块全井段的抗钻特性剖面(图3)。

图3 让70区块全井段岩石抗钻特性剖面

利用抗钻特性剖面可以直接查找研究区块某一深度井深相对应的地层硬度、可钻性和岩性分布情况。地层抗钻特性预测剖面可与不同钻头生产厂家在钻头出厂时配备的钻头推荐使用说明相结合进行使用,与地层配伍性差甚至不适合于此地层的钻头直接不列为钻头选型方案中的备选钻头,避免进行二次选型的重复工作,为后续的钻头选型提供依据。

3 泉头组地层钻头选型与优化

采用虚拟强度指数法将钻头破碎单位体积的岩石所消耗的能量,通过钻压做功、扭矩做功、流体射流作用做功、井下动力工具做功四部分,将钻头破碎单位体积岩石消耗的能量直观地用数量表示,这在评价钻头选型是否合理,即钻头与地层的匹配性是否好,有很大的优势。可以进行钻井参数的评价,在使用相同型号钻头破碎单位体积岩石时,能量消耗少说明钻井参数的选择上优于能量消耗多的,进而可以实现钻井参数的优化设计。

3.1 泉头组钻头数据库建立

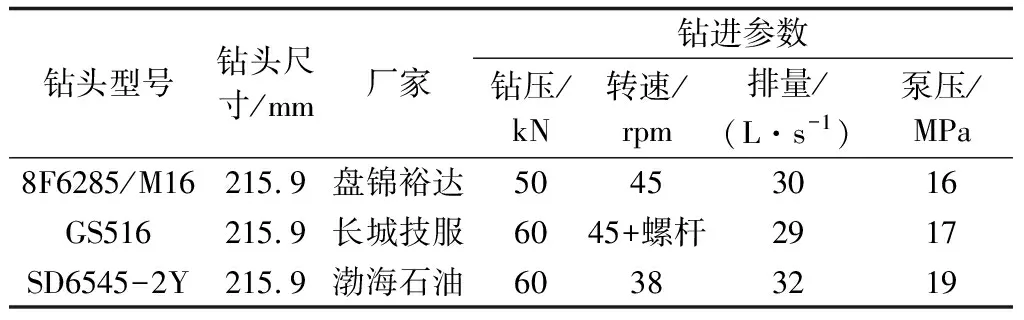

钻头使用情况的记录是油气井钻井井史中的重要信息,这些数据不但记录了钻头钻进的井段、所钻地层、进尺、机械钻速,包括在钻头使用过程中的相关钻井参数,如转速、排量、立管压力,通过这些数据可以基本了解整口井的钻井过程。目前,国内外油田服务公司都建立了施工区块的钻头使用数据库,实现对这些已施工井的钻头使用数据的管理和利用[19]。数据量大、信息准确、资料完善的钻头数据库对钻头使用效果评价、钻头选型、钻头设计优化具有指导意义。以下对让70区块泉头组地层钻头使用情况进行统计,形成钻头使用数据库,部分统计结果见表3。

表3 让70区块泉头组钻头数据库部分统计

对钻头使用数据进行标准化处理,获得让70区块泉头组平均机械钻速为4.24 m/h,平均单只钻头进尺为396.16 m,单只钻头平均使用寿命91.30 h。

3.2 基于虚拟强度指数的钻头优选

从消耗能量的角度评价钻头的使用情况,在国外以优化钻井参数为目的的虚拟强度指数法(VSI)基础上,国内研究人员提出了基于VSI值的钻头选型方法。该方法从能量守恒定律出发,将钻头的输入能量等同于岩石强度的最小虚拟强度指数和钻井效率作为能量平衡系统的三个主要因素[20]。即将作用于井底岩石的有效钻压、井下钻头处扭矩和流体射流作用在单位时间内对地层做功之和与单位时间内破碎岩石体积做比来定义为虚拟强度指数,该虚拟强度指数模型为:

(3)

式中:VSI为虚拟强度指数,kPa;W钻压为钻压在单位时间内对地层做的功,J;W转速为钻头扭矩在单位时间内对地层做的功,J;W射流为流体射流作用在单位时间内对地层做的功,J;VROP为机械钻速,m/h。

将钻压、转速、机械钻速、钻头扭矩、钻头压降等分别带入后得到:

6.897×10-6

(4)

因此,式(4)可以表示为:

6.897×10-6

(5)

该方法的优点是物理意义清晰,对关系式的推导逻辑严密,对钻井参数整合程度高,消除了人为因素对钻头选型的影响,因而具有普遍适用性。根据泉头组钻头数据库计算得到各钻头的虚拟强度指数,对其进行排序得到钻头选型结果如表4。

表4 基于虚拟强度指数法的钻头选型结果

3.3 适应性钻头优化

为了分析PDC钻头吃入地层困难的真实原因,对优选出的钻头进行了破岩过程的数值模拟分析。为方便计算和观察,利用布尔计算将胎体减除,只计算切削齿与岩石之间的作用过程,从而可以观察切削齿与地层间的受力状态,对比现场使用后的钻头实际情况如图4所示。

图4 实际钻头使用情况与数值模拟结果对比

由模拟结果可以看出,优选的PDC钻头在破碎岩石的过程中有三个切削齿发生了严重的应力集中。对比现场实际使用过的钻头,起钻之后发现磨损最严重的齿就是发生了应力集中的切削齿。这证明了数值模拟结果的准确性,也说明优选的钻头在布齿方面仍然存在一定的缺陷。

实际钻井过程中,钻头水力学参数优化可以减少泥包现象、冷却钻头、润滑刀齿、清洗井底等。对钻头在井下的流场进行的模拟计算结果见图5。

流体速度场分布越均匀说明流体对钻头的清洁能力越好。从图5a可以看到,速度场流线均匀分布在PDC钻头的刀翼间,能避免岩屑堆积;图5b可以看到流体均匀作用在钻头表面,没有发生应力集中的现象。但是中心喷嘴井底直射点和外围喷嘴直射点漫流速度相近,不具有一定的速度梯度,不利于主刀翼切削岩屑运移到钻头环空。因此,钻头在喷嘴直径上存在一定的问题,中心喷嘴和外围喷嘴直径级差较小,这使得中心喷嘴出口中心的流速和外围喷嘴出口中心的流速都降低。高射流速度有利于射流辅助破岩作用,所以在满足井底清洁的情况下,应使喷嘴射流流速最大化。

图5 钻头流体速度场及流场压力场模拟结果

针对上述问题,将应力集中的切削齿的后倾角调整为15°,喷嘴组合设置为两个16 mm的中心喷嘴+5个14 mm的外围喷嘴。在让70区块泉头组试验了3井次,总进尺为1 764 m,平均进尺588 m,比原始单只钻头进尺362 m提高了62.43%。总纯钻时间为344.25 h,平均机械钻速5.12 m/h,相比原始机械钻速3.8 m/h提高了34.73%。试验井机械钻速及进尺统计如图6。

图6 试验井机械钻速及进尺统计

4 结论

(1)吉林油田泉头组机械钻速低的主要原因为地层岩石软硬交错,岩石中石英和含钙矿物含量高,岩石可钻性差,PDC钻头钻进中不能以剪切方式产生体积破碎,效率极低。

(2)根据地层抗钻特性实验结果建立了全井段抗钻特性剖面,得出泉头组可钻性为8~10级。

(3)对让70区块泉头组地层钻头使用情况进行统计,形成钻头使用数据库,利用虚拟强度指数法对现有钻头进行了评价并优化。比原始单只钻头进尺362 m提高了62.43%。总纯钻时间为344.25 h,平均机械钻速5.12 m/h,相比原始机械钻速3.8 m/h提高了34.73%。