箱涵一体化模板施工技术及质量控制

2022-08-05牟雨龙耿志华张康荣郭迎旗

牟雨龙 耿志华 张康荣 郭迎旗

(中电建路桥集团有限公司,北京 100048)

0 引言

该课题研究基于江门市蓬江区道路工程PPP项目龙舟山道路及规划三路,根据工程实际情况及现场条件,选用涵洞解决路基路面较大排水问题。主要针对箱涵的主要施工工艺、技术控制要点进行分析,介绍关于一体化模板施工箱涵的施工工艺,提出控制措施。

1 工程概况

江门市滨江新区规划三路:西起新昌路,东至滨江大道,新建道路总长3.34km,等级为城市次干路,设计时速30km/h,标准宽度30m,双向六车道规模。道路排水管涵采用箱涵一体化施工可以最大程度地保证施工质量、安全及工期的要求。

2 一体化箱涵施工技术

2.1 总体工艺

一体化模板施工箱涵的具体施工工艺流程:测放基坑位置—基坑开挖—承载力检测—施工垫层—底板、墙身钢筋绑扎—安装台车—绑扎顶板钢筋—安装侧模—浇筑混凝土。施工流程如图1所示。

图1 施工流程图

2.2 桩位测放精度控制

在基坑开挖前,应复测原地面标高,对比设计基坑底部标高,确定开挖深度。并根据设计要求将基坑纵横向中心桩及边线位置精准放样,按照基槽底部尺寸、埋深、坡比等参数计算确定开挖尺寸。

2.3 基坑开挖设置

基槽开挖按照“由上至下、分片区、分层次”的原则进行,放坡系数设置为1∶1。为了方便排水并防止水流进入基坑,可以在原地面开挖范围外顺地势设置30cm×30cm的截水沟,基坑底部设置30cm×30cm的排水沟以及60cm×60cm×80cm集水井。

基坑开挖“由中间向两侧”进行,边坡修整由人工配合从上至下进行修整。测量人员全程进行测量监控,直至边坡修整至设计的开挖边界为止。设计坑底标高上方最后20cm~30cm改由人工开挖清理,确保基坑底部标高的开挖精度。基坑开挖示意图如图2所示。

图2 基坑开挖示意图

2.4 基坑承载力检测

对开挖完成的基坑进行承载力检测,如果基槽承载力无法满足施工要求,应及时联系设计人员确定基坑地基的处理方式,确保基坑承载力满足要求后才可继续进行施工。

2.5 垫层标高控制

基坑易发生下沉、变形断裂等事故,因此采用垫层基础来提高基础的强度和承载力。垫层采用30cm石屑垫层+10cm C15混凝土进行浇筑,垫层满足强度要求后,才可以进行箱涵下一步施工。

在石屑垫层及混凝土垫层的浇筑过程中,应加强垫层顶部标高控制,对两层垫层分层浇筑的标高点应做标识,确保最终垫层的标高满足设计及后续施工要求。

2.6 底腹板钢筋安装精度控制

在基坑底部重新放样出纵横向中轴线端点,并以此为基础,确定出箱涵基础轮廓线及钢筋定位点线。按照各层钢筋间距在架立钢筋上做好标记,按照标记绑扎各层钢筋。钢筋连接方式宜采用焊接,同层钢筋网片纵横向钢筋间,在其交叉点处可采用绑扎连接,将纵横向钢筋联系为整体。绑扎连接点按照50%跳格设置,不用满扎,相邻两排绑扎连接点应错格设置,使相邻4个绑扎连接点形成“梅花型”布置。为保证底腹板钢筋保护层,在网片纵横向钢筋连接点位置同样按照“梅花型”布置混凝土垫块。

2.7 台车模板设计

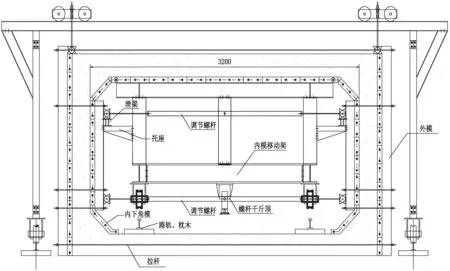

箱涵施工利用一体化模板台车,简化了施工步骤,使施工流程更加规范,另较传统模板施工,箱涵一次成型,避免了后浇带对实体质量的影响,因此一体化模板台车的设计与安装成为施工中的控制重点。对一体化模板台车所采用的钢模板进行设计验算,确保其在混凝土浇筑过程中,不会因混凝土的侧向压力而发生形变,保证施工质量。模板台车的安装过程,需要保证其安装精度,使其达到应有的一体化施工效果。1)一体化模板台车安装顺序。轨道一台车架体一调节系统一千斤顶一内模一顶模一拉杆。支立模板时,将台车吊装到位,通过调节系统,逐步将顶部及侧模调整到指定位置。并细微调节螺杆,微调侧模和顶模。调整到位后,通过螺杆及模板拉杆将顶模和侧模加固到位。2)台车模板设计验算。移动模板台车由内外模板、箱内台车支撑体系、台车走行体系组成,为确保模板台车在混凝土浇筑过程中具有足够抵抗混凝土侧压力形变的能力,对模板强度、抗挠性能、抵抗竖向及横向变形的能力进行验算,验证模板台车的使用安全性能。模板台车具体布置如图3所示。台车模板强度及抗挠性能验算如公式(1)~公式(4)所示。

图3 箱涵模板台车布置图

式中:、为混凝土对模板的侧压力(kN/m);γ为混凝土重度(kN/m³);为初凝时间(h);为混凝土浇筑速度(m/h);为侧压力计算位置处至混凝土顶面的高度(m);取值为1;取值为1.15;混凝土对模板的侧压力=min(、)=45.1kN/m;为模板抗压强度;为计算系数;为模板宽度;为模板厚度;为模板挠曲变形;为模板所受荷载;为模板长度;模板所用材料弹性模量;为模板惯性矩。

通过对模板强度及抗挠性能的验算分析可知,其抗压强度为94.37MPa>,即模板具有足够抵抗混凝土侧向压力的强度;混凝土压力造成的模板挠曲变形为0.58 mm<l/400,即模板足以抵抗混凝土压力使模板产生的挠曲变形。台车模板抗变形性能验算如公式(5)~公式(6)所示。

式中:为模板竖向所受压力;M为竖向弯矩;W查表可得,取值101.5cm;为模板所受荷载,计算取值85.7kN/m;为模板长度;δ为模板横向所受压力;M为横向弯矩;W查表可得,取值51.2cm;为模板所受荷载,计算取值33.8kN/m;为模板长度。

根据模板配置及对其强度及抗变形能力的验算分析可知,模板竖向所受压力δ=59MPa<210MPa,横向所受压力H=46.4MPa<210MPa。表明台车模板强度足以达到抵抗混凝土压力的要求。3)台车支撑体系用于支撑和调节台车整个内模体系,使内模可以满足不同尺寸箱涵的使用要求。模板台车支撑系统主要由内模移动架、调节螺杆、螺杆千斤顶、滑梁以及外部支撑架组成。4)台车走行体系用于整个模板台车的走行安装。使模板台车能够运用于长距离分节段箱涵施工,通过铺设轨道及台车走行即可完成模板移动,不用重新吊放台车模板。走行体系包括滚轮及轨道,在模板台车的底部对称布置行走轮,轨道采用重轨,用于控制台车的移动路线。

2.8 顶板钢筋绑扎质量控制

按照“先主后副”的原则绑扎顶板钢筋,以顶部中心线为标准进行划线定位,确定钢筋位置及间距。钢筋连接如遇有接头,同一截面接头数量,搭接长度按现行施工规范规定执行。

顶板钢筋安放到位后,在主筋下绑扎安装混凝土垫块,用于确保顶板钢筋对净保护层的要求,混凝土垫块强度应于混凝土工程实体强度一致,以保证实体强度质量均匀,避免出现因局部强度不足而出现的实体破坏。

2.9 侧模安装精度控制

投入使用的钢侧模须先清理干净并涂刷脱模剂,避免脱模时由于混凝土与模板黏连造成混凝土缺棱掉角导致外观破损,影响箱涵外观质量。

模板安装时,同步进行位置测量,于顶部测放出箱涵中心线,以箱涵实际宽度为标准,从箱涵中心线位置分别测量出两侧模板的端点位置。根据箱涵中心线和侧模端点的实际位置不断微调侧模,确保侧模安装到位。避免模板间产生错位缝隙,导致混凝土浇筑漏浆,影响实体外观质量。侧模安装完成后,对模板各处连接位置进行检查,确保连接加固位置偏差在规定设计范围内。

2.10 混凝土浇筑与配比

采用抗渗混凝土进行浇筑底板时,通过顶板部位预留的辅助混凝土浇筑口进行浇筑,并通过侧墙进行底板混凝土的辅助浇筑作业。当混凝土浇筑入模后,及时进行振捣,避免浇筑入模的混凝土堆积。利用浇筑口进行混凝土浇筑时,若混凝土下落高度过大,应设置浇筑串筒进行辅助浇筑,使混凝土的自由下落高度控制在2m以内,避免因下落高度过大造成混凝土与地面冲击离析。

为达到底板与墙身的整体一次性浇筑,须对混凝土的相关参数进行调整处理。箱涵一体化施工对混凝土的性能要求更高,既要求混凝土强度达标,又要保证混凝土在浇筑时的和易性。因此,根据混凝土的使用用途对混凝土配比进行分析,从而确定合适的水胶比来进行混凝土的配制。

式中:γ取值1.12;f,为水泥强度等级(MPa),取值32.5;f为水泥28d胶砂抗压强度;γ、γ为粉煤灰影响系数、粒化高炉矿渣影响系数,γ取值0.85;γ取值1.00;/—混凝土水胶比;f为胶凝材料28d胶砂抗压强度f,0为混凝土配制强度(MPa);α、α为回归系数,查表可得,取值0.53;α取值0.20。

通过计算及对比试验,最终确定混凝土配合比,见表1。

表1 混凝土配合比试验表

3 结论

综上所述,市政工程中的箱涵采用一体化模板施工,其工序步骤较传统支架搭设浇筑法得到进一步的简化。另相较于普通定型化模板台车施工箱涵的方法,一体化模板施工解决了后浇带施工缝的质量问题,且对长距离的箱涵施工而言,其并不会造成较大的工作量增加。既有效地保证了箱涵的施工质量,又解决了施工中面临的功效、成本、质量等方面的问题。该文研究介绍的箱涵一体化模板施工中的工艺流程、技术要点及控制重点对利用箱涵进行公路排水处理施工有一定的指导作用。