维抢修液压封堵器结构优化与现场应用

2022-08-05赵丽爽姜修才

赵 明 赵丽爽 姜修才

(1.中国石油管道局工程有限公司维抢修分公司,河北 廊坊 065001;2.中国石油管道局工程有限公司管道学院,河北 廊坊 065000)

0 引言

封堵器是油气管道维抢修作业中使用的最重要的设备之一,其主要作用是通过临时截断油气流,对受损管道进行抢修。国内现有封堵器已经使用多年,虽然可以满足现场施工的使用要求,但是其结构和功能都存在若干问题,给维抢修施工带来了很大困难和安全隐患。

为了解决原有封堵器的很多问题,保证施工的安全与高效,维抢修公司成立了项目组,对原有液压封堵器的密封形式、机械结构和缸体进出油路等方面进行优化整改。新封堵器活塞采用组合式密封、紧定螺钉由径向改为轴向均布、封堵器进出油管增加压力表、增加安全阀等技术措施,并通过车间模拟试验验证了其各项性能指标均达到了设计要求,完全能够满足现场维抢修施工作业的要求,从根本上解决了原有设备存在的很多问题,达到了预期目标,圆满实现了封堵器的升级改造工作。

1 技术方案

1.1 现有液压封堵器存在的安全问题

目前现场大量使用的液压封堵器,主要存在的问题如下。1) 皮碗密封结构,造成密封不严,液压油泄露。2)进出油口无压力表、安全阀,无法对封堵器内部液压油压力随时监控。3) 法兰盘固定螺栓采用径向布置,结构不合理,螺栓承担抗剪切力,存在安全隐患。

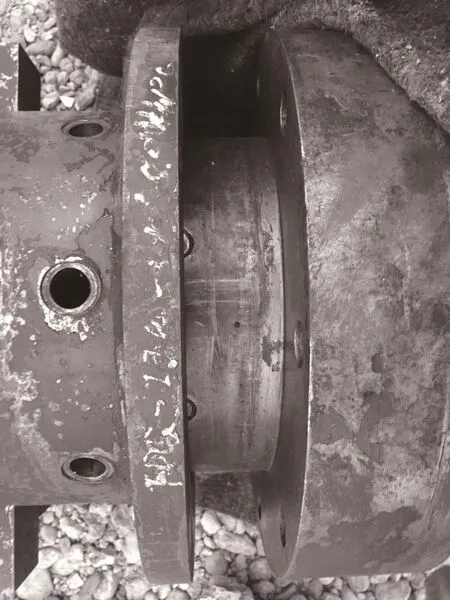

在施工现场和公司车间,该型封堵器曾经发生过不同程度的损坏,且封堵器均处于静止状态(即非工作状态),施工现场发生故障的封堵器如图1所示。

1.2 改造封堵器的改造优化设计

图1中损坏的液压封堵器正是因为进出油口无压力表和安全阀,使操作人员无法得知其内部液压油的压力,另外由于螺栓承担剪切力的能力非常小,因此才发生了封堵器损坏的事件。

图1 在非工作状态下螺栓脱开

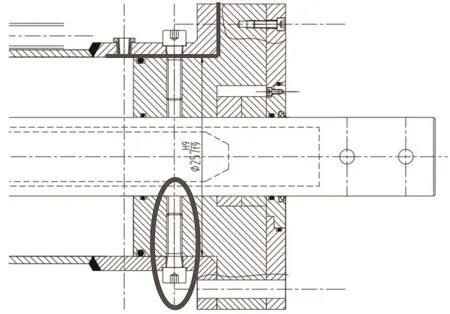

针对原有封堵器的上述问题,项目组对液压封堵器的整体结构进行优化整改。首先,结合旧封堵缸图纸确定了封堵器前端具体的脱开位置,如图2所示(用于锁紧封堵缸套筒和驱动套的8根M20×60螺栓均被剪断,导致封堵缸前端驱动套和法兰盘脱出,与封堵缸套筒脱离,封堵缸内液压油泄露)。

图2 封堵缸前端脱开位置

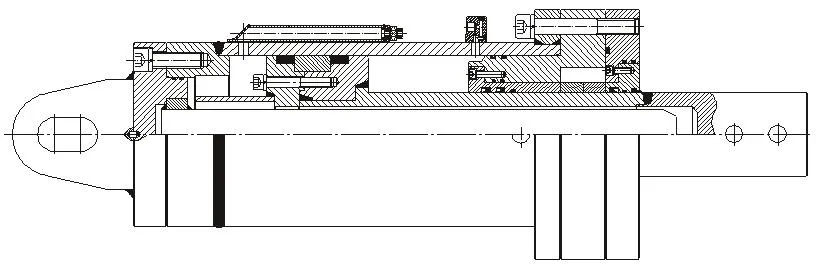

技术人员对原有封堵器进行建模,并通过计算对其原有结构进行分析优化,结合旧封堵器设计及结构中的缺陷,最终形成了一套完整有效的封堵器优化改造方案,新型封堵器图纸如图3所示。

图3 新型封堵器结构图

新型封堵器由缸体总成、活塞及活塞杆总成、导向套及锁紧机构组成,如图4所示。缸体总成由吊耳、缸底、缸筒接头、缸筒、法兰组成,缸底及缸筒接头材料为45#钢锻造,锻件内部微密组织比较均匀,提高了金属的塑性和力学性能。缸筒材料为优质热轧无缝钢管,经过精镗、辊压处理,增加了缸筒内壁的硬度,提高了缸筒的耐磨性。缸底与缸筒由8个高强度螺栓连接,便于今后导向方刚的修理与更换,导向方刚通过焊接在一起的导向座与缸底用螺栓连接。活塞由内活塞和外活塞组成,由10个高强度螺栓连接,在内活塞和外活塞上加一定位止口,可减低对螺孔的加工位置精度的要求,也使活塞与缸筒的同轴度提高,使密封效果更好。活塞密封选用M4型活塞密封,密封效果更好,这种组合密封是由密封V形圈和支撑环及挡圈组成的,可适用于各种工况条件,工作压力可达到50MPa,可工作温度在-40℃~100℃。

图4 新型封堵器三维模型图

在活塞上还加一铜套,铜套在缸内起支撑作用,以减少对缸筒的磨损。内活塞与防撞头焊接,可防止活塞直接撞击缸底,外活塞与活塞杆焊接,活塞杆材选45#无缝钢管,表面经过调质、淬火及镀硬铬处理,提高了活塞杆的机械性能及耐磨性。

导向套上选用美国派克公司生产的B3型活塞杆密封,采用聚氨酯材料,工作压力可达到40MPa,可工作温度在-35℃~110℃,耐磨损性能优异,低永久压缩变形,对冲击载荷和压力峰值不敏感,可适用于恶劣的工况。

在导向套内孔及缸口压盘内孔都加一铜支撑套,可在活塞杆往复运动时避免与钢件的直接摩擦,降低对活塞杆的磨损,并起到导向作用。导向套与法兰及缸口压盘在轴向用8个M30高强度螺栓连接,螺栓在径向时会增加油缸拆装时的困难,而且在拆卸油缸时会损坏密封件。锁紧机构为2个卡紧铜箍,靠4个锁紧螺栓拧紧后,卡紧铜箍紧抱活塞杆,从而将油缸锁紧。

1.3 新型液压封堵器主要性能参数计算

1.3.1 油缸推力及拉力

油缸推力及拉力如公式(1)、公式(2)所示。

试验推力及试验拉力如公式(3)、公式(4)所示。

式中:为油缸力,kN;为试验力,kN;为液压缸直径,m;为活塞杆直径,m;为工作压力,MPa;P为设计压力,MPa。

1.3.2 行程时间

活塞杆伸出时间如公式(5)所示下。

活塞杆缩回时间如公式(6)所示。如下。

式中:为行程,m;为液压缸直径,m,取=6.3L/min。

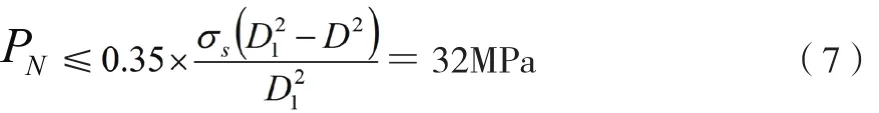

验算如下。缸筒能承受额定压力应低于一定的极限值,如公式(7)所示。

式中:为缸筒外径,m;σ为缸筒材料屈服极限,m(45#钢σ=335MPa)。

结论:此缸的额定压力为15MPa,小于缸筒能承受的极限压力32MPa。

额定压力应与完全塑性变形压力有一定的比例范围,以避免塑形变形的发生,如公式(8)、公式(9)所示。

式中:P为缸筒发生完全塑形变形的压力,MPa。结论:此缸的额定压力为15MPa,小于使缸筒发生塑形变形的压力18MPa。

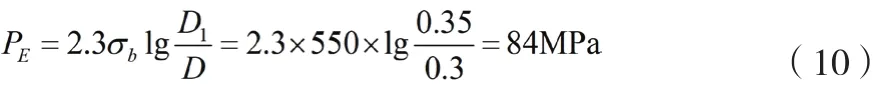

爆裂压力P如公式(10)所示。

式中:σ为缸筒材料的抗拉强度,m(45#钢σ=550MPa)。

结论:使此缸筒发生爆裂所需的压力为84MPa,远远大于此缸的试验压力15MPa及工作压力10MPa。

总结论:缸筒壁厚合格。

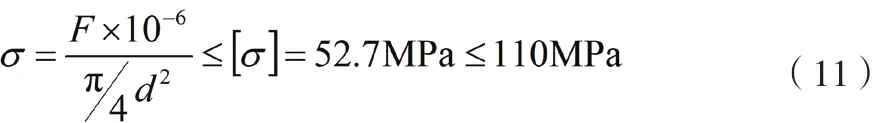

该计算如公式(11)所示。

活塞杆杆头所受的轴向力应满足公式(12)~公式(15)。

式中:F为活塞杆弯曲失稳临界压缩力,N;n为安全系数,通常取≈3.5~6;为液压缸安装及导向系数(本缸安装形式为前端法兰支承,无导向取=2);为实际弹性模量,MPa;为材料组织缺陷系数,钢材一般取≈1/12;为活塞杆截面不均匀系数,一般取≈1/13;为材料的弹性模量,钢材=2.10×105,MPa;为活塞杆横截面惯性矩,m;L为活塞杆伸出后的安装距,cm。

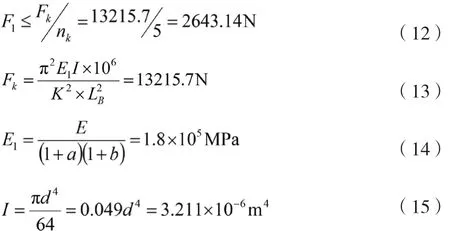

液压缸水平放置,活塞杆伸出时的受力状况如图5所示。

图5 新型封堵器挠度校核

活塞杆受力后弯曲变形产生的挠度值计算如公式(16)所示。

式中:为活塞杆截面的转动惯量,2549.2cm;为活塞杆自重,496.2kg;为油缸活塞杆伸出长度,489.2cm;为钢材的弹性模量,2.1×10kg/cm,。

结论:活塞杆水平伸出全行程后且不受任何载荷(即活塞杆自重)时,活塞杆弯曲变形挠度值为3.6cm。

导向套上为8个12.9级M30内六角圆柱头螺钉,每个M30内六角圆柱头螺钉的保证载荷为544kN,本缸的试验推力为1060kN,分布8个螺钉,每个螺钉受到的载荷为132.5kN,则有544/132.5=4倍。

结论:螺钉强度合格。

2 可行性验证与现场应用

液压封堵器整改后在公司车间进行了封堵模拟试验,效果良好,完全满足设计要求。又在后续施工中成功应用于现场作业,提高了管道维抢修作业现场施工的效率。

综合技术指标:1) 整套设备工作压力可达到10MPa。2) 封堵器适用管道为 12"~36"。3) 全人力施工,单套操作人数 3人 ~5 人。4) 单孔操作时间 20min~30min。

3 结论

优化改造后的新型液压封堵器从根本上解决了封堵器结构上存在的设计缺陷,且结构紧凑,配合进出油口的安全阀与压力表,避免了内部液压油压力升高可能引发的安全事故,研究成果可直接应用在国内外输油气管道维抢修中,对保障管道安全平稳运行具有积极作用。1) 活塞由内活塞和外活塞组成,采用组合密封形式,使密封效果更好,可适用于各种工况条件,工作压力可达到50MPa,可工作温度在-40℃~100℃。2) 导向套与法兰及缸口压盘在轴向用8个M20高强度螺栓连接,改变原有封堵器螺栓径向布置,使螺栓受力由受剪力变为受拉力,封堵器整体承压能力大幅提升,同时避免了拆卸油缸时费时且易损坏密封件的问题。3) 在封堵器出入油管路上增加了压力表,随时监控封堵器内液压油的压力。4) 在封堵器上增加了安全阀,当封堵器内压力超过设定值时,安全阀会自动开启,可降低封堵器内油压,从而可消除因封堵器超压引起的安全隐患。