XK7125数控铣床主轴热力学稳态特性的热变形分析

2022-08-04李玉爽戴晓东吴乐雄

李玉爽,张 旭,戴晓东,吴乐雄

(1.芜湖职业技术学院 机械工程学院,安徽 芜湖 241006;2.南京旭上数控技术有限公司,江苏 南京 211100)

机床是制造机器的机器,随着“中国智造2025”等制造强国战略理念的提出和落实,我国机床行业迎来重大发展机遇。XK7125数控铣床因其具备高刚性、高精度、高效率、低噪音等特点受到加工制造企业和高校等单位的青睐,但因该机床处于中低端定位,鲜有研究人员对其性能参数进行分析和优化。但考虑到其市场占比较大,XK7125数控铣床的综合性能仍具有深层次的研究价值。

机床在使用过程中,其精度受温度、振动、湿度等多方面因素的影响,其中温度影响尤为明显[1]。机床主轴系统的热源主要来自高速转动的轴承,如何降低机床的热变形误差,提高加工精度与质量,已成为数控机床热特性的研究方向之一。目前有众多学者针对数控机床主轴的热变形对机床加工效率、加工精度的影响进行了大量分析研究,认为在数控机床主轴热力学稳态分析中,主轴的热变形对机床加工精度有很大影响[1],一般运用数值法、解析法等理论方法对机床主轴的热变形进行建模分析,包括主轴温度场与热变形的机理分析、主轴温度与热耦合的精密检测系统检测分析以及对影响主轴热变形的参数分析等研究。

数值解法中最常用的方法是有限元分析方法,本文用有限元分析软件对XK7125数控铣床主轴的热变形分析,提出优化主轴散热结构的方法与思路,结合主轴温升试验系统测试,确保有限元分析结果的可靠性。

1 主轴热力学测试系统组成

XK7125数控机床的主轴系统主要包含皮带轮、双列圆柱滚子轴承、主轴、圆螺母、角接触轴承、碟形弹簧、推杆等零部件[2],如图1所示。

在图1所示的铣床主轴机械系统中,主轴结构如图2所示。主轴在机械加工过程中会受到沿着Z正向的径向载荷、X方向的切削力载荷、Y方向的切削力载荷、皮带轮的横向拉力载荷等综合机械载荷的作用,因而要求主轴具有一定的强度、刚性、韧性等机械性能[3],以满足机床切削加工的要求。

在工作过程中,主轴由轴承支撑并高速旋转,转速可达4 500 r/min,因而轴承将会产生大量的热量[4],并通过主轴和轴承的接触面传递到整个主轴。在热载荷的作用下,主轴将会产生热变形,进而影响工件的加工精度。

2 主轴热力学分析基本原理

热分析基本原理被广泛应用于现代工程技术中,其主要过程是通过计算系统或部件的温度分布、温度分布梯度、热流密度等相关物理参数,来分析研究对象在热效应影响下能否稳态运行。热分析在内燃机、涡轮机、换热器、管路系统、电子元件等各种工程领域中有重要应用[5]。通常在热分析后要继续进行结构应力分析,计算因热膨胀或收缩而引起的热应力。

2.1 主轴传热学理论分析

机械结构的传热分析遵循热力学第一定律(能量守恒定律),在单个无质量变化的封闭系统中,不同形式的能量之间存在关系[2]:

Q-W=△U+△KE+△PE。

(1)

式中,Q为热量,W为做功,△U为系统内能,△KE为系统动能,△PE为系统势能。对于大多数工程传热学分析,常取△KE和△PE为0;通常考虑系统没有做功,即W=0,则可将式(1)变式为[2]

Q=△U。

(2)

对于热力学稳态分析,常采用Q=△U=0的处理方式,默认分析系统的流入热量等于流出热量,这对于简化分析过程和优化分析结果有重要意义[6]。

2.2 稳态传热特性

从工程问题持续时间上来看,热分析类型可分为2种形式,即稳态热分析和瞬态热分析。瞬态热分析主要是研究分析对象的温度分布和热特性在时间变量下的动态特性;而稳态热分析主要是研究在稳态的条件下温度的分布和相关热特性[7]。稳态热分析默认任何一个节点的温度处于稳定状态,而不随时间变化,因而可以得到对象热分析的能量平衡方程[5]:

KT=Q,

(3)

式中,K为传导矩阵(包含导热系数、对流系数及辐射率和形状系数),T为节点温度向量,Q为节点热导率向量(包含热生成)。

在热分析工程实践中,主要利用模型的几何参数、材料热性能参数以及所施加的外载荷条件,生成K、T、Q等物理量。

热通量又称热流或热对流,亦称为热流密度,它是不同物体表面之间由温度场数值的不同而引起的热量交换。热对流分为两类:自然热对流和强制热对流,本文所研究的XK7152数控机床主轴与外界的热对流方式为自然对流。通常热对流由牛顿冷却方程[9]进行描述:

(4)

式中,q″为热流密度(W/m2),k为导热系数(W/m·K)。

3 主轴的热力学稳态分析

基于上述传热学分析理论,本文用有限元分析软件ANSYS workbench对主轴的热力学稳态特性进行分析,利用其强大的有限元计算功能来计算各节点的温度,导出其它物理参数,并用温度场与时间的变化关系分析相变、有内热源、接触热阻等问题。

3.1 建立热分析项目

在ANSYS workbench软件中,创建稳态热分析项目,如图3所示;通过软件通用格式设置,将 图2中的XK7125数控铣床主轴的三维模型导入几何模型(Geometry)中,再用项目中的工程数据(EngineeringData)功能模块来定义工程材料的热学性能参数,主轴的工程材料选45钢。在表1中, 45钢导热系数λ在常温下为50.2 W/(m·K)。

表1 45钢的导热系数

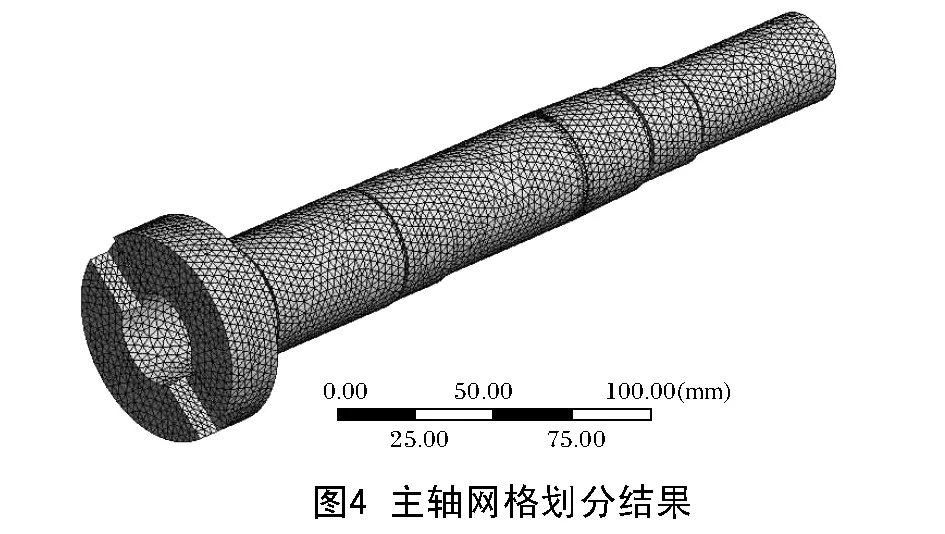

3.2 热分析模型的网格划分

在工程材料设置完成后,对几何模型进行网格划分,从分析质量和计算速度的综合因素考虑,网格划分的最小单元尺寸为3 mm,其它参数为默认值,得到网格划分结果为:节点数为131 684,单元数为86 014,如图4所示。从图4中可以看出,网格单元的大小较为适宜,能够满足主轴的热力学稳态分析要求。

3.3 边界条件分析及施加

在施加热分析边界条件时,因主轴在高速旋转过程中的主要热量来自与其接触的轴承,因而模型应选择与轴承连接和接触的部位施加温度载荷[8]。设置温度值为45 ℃(主轴正常工作时的轴承发热的最高温度),标识位置如图5(a)所示。选择主轴的其余表面作为对流载荷的施加对象,标识位置如图5(b)中所示。

3.4 后处理及结果分析

稳态热分析的结果主要集中在分析对象的温度梯度分布(Temperature)以及热对流(Heat Flux)的大小[9],热对流的项目可以具体分为整体热通量(Total Heat Flux)和方向热通量(Directional Heat Flux),因此在热分析项目中添加后处理的项目为“Temperature”“Total Heat Flux”和“Directional Heat Flux”3项后处理项目,如图6所示。

这里需要指出的是,在热通量的项目分析时,因主轴为回转体类零件,所以主要研究主轴系统中轴承产生的热量沿着主轴径向方向的流量大小[10];在此计算中的方向为X方向或是Z方向(因X方向和Z方向同样为主轴的径向,二者在热对流效应上等效,因此仅查看一个方向即可),而Y方向(即主轴的轴向)的热通量和整体的热通量情况相近,无需再进行多余的分析计算。

在后处理项目选择后,就可以计算温度分布、整体热通量分布和X方向上的热通量分布云图,分别如图7(a)、(b)和(c)所示。

在图7(a)中,用有限元分析可以看出主轴在正常工作时的温度场分布较为均匀,温度从41.31 ℃升高到45.00 ℃,在整个结构的长度范围内没有出现明显大的温度差,主轴与2组轴承配合的部位(即图5(a)图中温度载荷施加的2部位)之间,温度一直维系在44.59 ℃以上,且44.59 ℃以上的部位长度占到整个主轴长度的1/2,这说明主轴在工作过程中的热量集中效应相对比较明显,最低温度区域存在于主轴皮带轮侧,温度为41.31 ℃,而主轴锥孔端的温度为43.31 ℃左右,考虑到实际加工生产过程中的皮带轮侧和锥孔侧分别有皮带轮和刀柄配合部件,可推断两端的温度比有限元分析的结果更低。

在图7(b)中,在主轴稳态工作情况下,整体热通量分布与温度场分布相对应,热通量较大的区域主要存在于温度场变化较大的区域。主轴的锥孔端距离前段轴承较近,其热量交换明显,热通量值在0.005 3~0.006 0 W/mm2之间,相比较于整个主轴的热传导来说,锥孔端处于较高的范围值。从分析结果可以看出,热通量最大值集中在主轴皮带轮侧的轴承后部区域,而非前端轴承附近区域,这一现象出现的主要原因是皮带轮侧的轴承为双列圆柱滚子轴承,其产热率相对于前端的角接触轴承较大,加之主轴后端的尺寸变小,温度梯度的变化层次更加明显,热量需要在更小的“通道”内进行传导,导致此区域的热通量高于前端轴承安装部位的热通量。

在图7(c)中,主轴在稳态X方向的热通量结果表明,热通量在X方向轴上的分布小于整体热通量,其在X方向上的热通量整体分布基本保持均匀的状态,这种现象归因于XK7125机床的主轴径向尺寸较小,温度梯度在主轴径向不能有效形成,热通量变化相对比较稳定。X方向的热通量最大值位于主轴前端轴承安装部位,此部分最大的热通量为0.004 7 W/mm2,最大值出现在此部位的主要原因是主轴前端设计有更大尺寸的刀柄安装定位法兰,法兰结构和主轴主体构成一体,理论上充当了前端轴承热源的“散热器”,在一定程度上提升了热量的传导率[11]。

3.5 热力耦合分析

为了进一步探究主轴温度分布不均对内部应力的影响,用ANSYS workbench软件继续添加静力学分析项目,并将前期热力学分析的工程数据(包含基本工程数据和温度场分析结果数据)导入静力学分析项目[12],为后续热力耦合分析做准备,如图8所示。

针对上述有限元热力耦合分析项目,合理设置静力学分析项目中的单元格边界尺寸等相关参数并求解,得到在上述温度场求解结果状态下的主轴等效应力云图、热应变的云图和总变形量分布云图,如图9(a)、(b)、(c)所示。

从图9(a)分析结果可看出,XK7125数控铣床主轴在运转中,若轴承温度达到45 ℃,在稳定状态下,其温度场分布导致主轴内部产生的热应力最大值产生在后端轴承处,其值为0.631 MPa,相较于45钢材料的力学性能参数(GB/T 699—1999标准规定45钢热处理后的屈服强度≥355 MPa)来说,可以忽略不计。图9(b)结果显示热应变的分布情况和温度场的分布情况类似,这是因为温度越高的位置,材料的热变形量越大,热应变也就越大,热应变的最大值为0.28 μm。在热应变的宏观影响下,主轴总变形量达到38.89 μm,如图9(c)所示。XK7125数控铣床的要求精度为1 μm,而热应变的总变形量为38.89 μm,远大于1 μm,因而总热变形量的结果已经开始影响机床加工精度。由此表明XK7125铣床主轴并不适合在极限温度工况下运行,建议在实际工作中采用合适的切削用量以避免主轴升温过快及轴承温度过高情况的发生。

4 试验验证

为了验证有限元分析结果,本文采用自行搭建的主轴温度特性试验系统进行验证。该试验系统由温度传感器及变送器、位移传感器与控制装置、A/D转换器、信号采集卡以及计算机等组成,如图10所示。主轴温度特性试验平台硬件连接示意如图11所示。

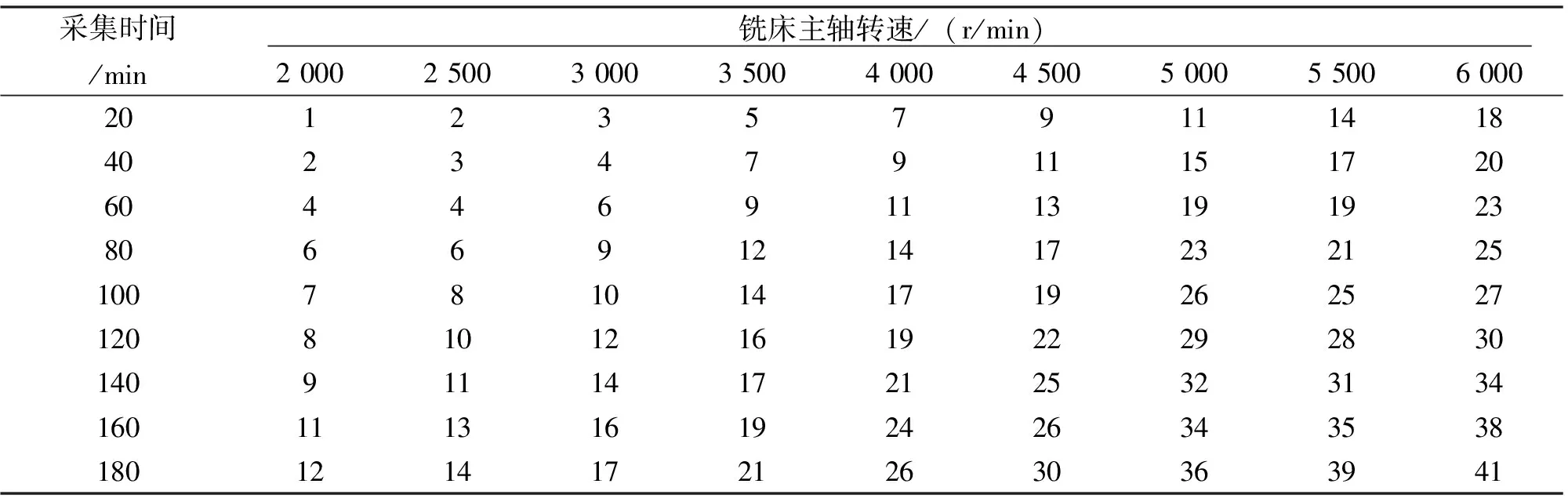

在铣床的正常工作转速范围中,主轴选取2000、2500、3000、3500、4000、4500、5000、5500、6000r/min8种转速,在室温为25 ℃时开始进行测试,每间隔20 min采集对应位置的温度与热变形数据,试验总时长为180 min。测量数据见表2和表3。

表2 试验工况下主轴的温升数据 单位:℃

表3 试验工况下主轴的热形变数据 单位:μm

为更直观地显示主轴温升过程中的热变形量与测试时间关系,测量数据经软件处理后,以测试时间为横坐标,以主轴热变形量为纵坐标,得到热变形-时间曲线,如图12所示。由图12可知:(1)随着试验时间的增加,其热变形量的变化形式由快变慢,最终达到平衡状态;(2)主轴初始转速越高,热变形量的变化趋势越强;(3)主轴热变形量的变化是非线性的,前期变化较快,后期随着试验时间增加而变缓。

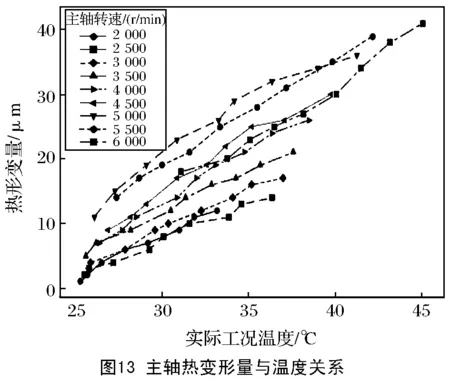

在图13中,横坐标为试验期间上升温度,纵坐标为主轴热变形量,经软件处理后可观察到:(1)随着测试温度逐步升高,热变形量整体上是成正比的升高趋势;(2)主轴在试验中上升相同温度,在转速不同情况下,热变形量也是不同的。

由XK7125主轴的温升试验可知,主轴在长时间高转速运行情况下,随着时间增加和温度的不断升高,主轴热变形量也随着升高;另外,主轴转速试验验证了上文中的有限元分析中的主轴在极限工况环境下温度达到45.1 ℃时,其热变形量最高可达41.00 μm,会影响机床加工精度的结论。

5 结论

1)由上述分析可知,XK7125主轴的结构设计能够满足热力学和正常工作的需求,主轴温度控制效果较好,但在具体的结构设计上仍有优化空间,例如:根据上述有限元热力学分析结果,可尝试将主轴的轴承接触段之间的内孔结构设计成有等距的“散热槽”结构,以增加散热面积,防止主轴温度过高,影响主轴形位精度以及结构质量;也可以把主轴与轴承配合的轴段,即轴颈处的槽宽设计稍大一些,以增加热通量的均匀稳定性。

2)在热力学分析的基础上,进行了热力耦合计算,分析了XK7125主轴轴承在45 ℃产热工况下的主轴力学性能,结果表明,此状态下的XK7125主轴产生变形量达到38.89 μm,会对实际加工精度产生影响,因此,合理控制切削要素,防止主轴温度过高而影响工件加工精度。

3)实际升温试验表明XK7125主轴在极限工况下的最大形变量为41.00 μm,验证了有限元分析热力耦合的计算所得到的最大热变形为38.89 μm的理论结果,试验和理论的偏差率为5.3%。本文的研究方法和结果可为机床性能优化设计工程实践提供理论依据和设计参考。